As variáveis que garantem a planicidade

.jpg)

Foto:BOMAG

Historicamente, a falta de nivelamento e regularidade das camadas de asfalto é um problema crônico na pavimentação brasileira.

Capaz de gerar impactos negativos – que vão desde a redução da vida útil do sistema até um maior risco de acidentes –, a situação tem como uma de suas principais causas a carência de conhecimentos sobre os sistemas eletrônicos embarcados.

De fato, a tecnologia atual tem potencial para aprimorar os resultados, desde que operada de modo adequado e por profissionais qualificados.

“Sem dúvida, o uso incorreto e o desconhecimento podem influenciar o resultado”, corrobora Gilberto da Luz, presidente da Margui, ressaltando que as falhas operacionais oriundas da falta de domínio técnico estão entre as principais causas de problemas.

“A aplicação da tecnologia deve ser somada ao pr

.jpg)

Foto:BOMAG

Historicamente, a falta de nivelamento e regularidade das camadas de asfalto é um problema crônico na pavimentação brasileira.

Capaz de gerar impactos negativos – que vão desde a redução da vida útil do sistema até um maior risco de acidentes –, a situação tem como uma de suas principais causas a carência de conhecimentos sobre os sistemas eletrônicos embarcados.

De fato, a tecnologia atual tem potencial para aprimorar os resultados, desde que operada de modo adequado e por profissionais qualificados.

“Sem dúvida, o uso incorreto e o desconhecimento podem influenciar o resultado”, corrobora Gilberto da Luz, presidente da Margui, ressaltando que as falhas operacionais oriundas da falta de domínio técnico estão entre as principais causas de problemas.

“A aplicação da tecnologia deve ser somada ao preparo dos times, gerando um trabalho de alta qualidade e longevidade para o pavimento”, completa.

A visão é compartilhada por Douglas Hübner, especialista de produto da Ammann. Para ele, os operadores muitas vezes não têm uma percepção clara de como os recursos mais avançados funcionam.

“Isso se explica pela ausência de treinamento adequado, inacessibilidade a manuais técnicos e resistência em aproveitar as tecnologias”, enumera.

“Mas não são todos os equipamentos disponíveis no mercado que têm tantos diferenciais tecnológicos”, completa o gerente comercial da Ammann, Ivan Reginatto.

Seja como for, a utilização de pavimentadoras com sistemas eletrônicos de nivelamento tem crescido até por conta das exigências de bons resultados no IRI (Índice de Irregularidade Internacional), impostas pelas contratantes.

“Porém, um resultado positivo não depende apenas da tecnologia”, pondera Adriano Rosa, especialista de produtos da Ciber, explicando que todo o processo de alimentação de material também precisa ser controlado de maneira precisa.

“Assim como a compactação, que deve ser realizada de modo a manter ou até mesmo a melhorar o nivelamento”, acrescenta.

Falta de domínio técnico da tecnologia é uma das causas de problemas no nivelamento. Foto:CIBER

Falta de domínio técnico da tecnologia é uma das causas de problemas no nivelamento. Foto:CIBER

NECESSIDADE

O sucesso de um projeto de pavimentação passa ainda pela correta integração das equipes, contratantes, construtoras e encarregados.

“Todos esses atores são responsáveis pela qualidade”, explana Ademar de Carvalho, especialista em serviços de campo da Bomag. “Quando falamos de pavimentação, existe uma cadeia com diferentes variáveis que influenciam a atividade.”

Para exemplificar, ele cita aplicações de capa utilizando o sistema adequado. “No curto prazo, o usuário verifica um ótimo resultado na via a partir disso”, comenta.

“No entanto, se a base estiver comprometida, no médio prazo podem aparecer deficiências na mistura, falhas de temperatura e outros problemas.”

Mesmo antes dos sistemas eletrônicos atuais, o nivelamento já constituía uma preocupação recorrente na engenharia de obras rodoviárias. Em âmbito mundial, sempre se procurou obter planicidade na execução dos projetos – algo alcançado por meio de alternativas analógicas.

“Sem sensores modernos e sistemas automatizados de controle, os operadores e engenheiros dependiam de métodos mecânicos e procedimentos rigorosos para garantir o nivelamento”, lembra Marcelo Silva, especialista de aplicação e vendas na Dynapac.

“Mas, ao longo dos anos, as estratégias se diversificaram.”

Na época, um dos métodos tradicionais era a utilização de guias físicas, como cabos de aço tensionados ou estacas niveladas, que serviam de referência para o ajuste manual da altura da mesa da pavimentadora.

Outro exemplo é o esqui mecânico, uma longa estrutura metálica acoplada à pavimentadora. Esse elemento também atuava como referência de nivelamento, suavizando variações abruptas na superfície e garantindo uma transição mais homogênea para a camada.

Como ainda não havia sistemas automatizados, os operadores regulavam manualmente a taxa de alimentação do sem-fim e do ripador, evitando variações excessivas na espessura da camada.

Já o ajuste de velocidade da máquina era realizado empiricamente, evitando excessos ou deficiências de material em determinados trechos na base da experiência.

Havia, ainda, a chamada compactação sequencial e ajustada, em que diferentes compactadores (lisos, vibratórios e pneumáticos) corrigiam variações no nivelamento após a aplicação do asfalto.

ERROS

Mesmo com a tecnologia atual, os erros cometidos pelos usuários na calibração e no ajuste fino dos equipamentos têm potencial de comprometer o nivelamento em diferentes horizontes de tempo.

No curto prazo, a calibração incorreta do sensor (especialmente em configurações de tolerância entre 0,5 e 2,0 mm) causa desvios na espessura da camada asfáltica.

“Quando o sensor sônico ou de esqui opera fora da faixa ideal de 35-45 Hz, surgem ondulações superficiais com amplitude de 3-8 mm a cada 5 m lineares”, elucida Silva, da Dynapac.

Níveis atuais de automação incluem piloto automático e sistemas eletrônicos de controle. Foto:DYNAPAC

Níveis atuais de automação incluem piloto automático e sistemas eletrônicos de controle. Foto:DYNAPAC

Além disso, desajustes no sistema hidráulico de alimentação e no sem-fim provocam segregação granulométrica longitudinal no médio prazo.

Outro problema é causado pela deficiência no monitoramento da velocidade de avanço, que resulta em densidade não-uniforme, levando à formação de trilhas de roda com profundidade de 4-12 mm após 18 meses ou menos de tráfego.

Já no longo prazo, a falta de calibração semestral dos sensores de inclinação é capaz de comprometer a drenagem superficial, acelerando o processo de oxidação do ligante.

Além disso, o desgaste não detectado das sapatas da mesa pode gerar uma textura superficial irregular, aumentando o IRI em até 45% após 36 meses de uso.

Para evitar problemas como esses, Silva recomenda a adoção de ações como a implementação de um programa de calibração trimestral dos sensores, com documentação dos parâmetros ajustados e manutenção de registro digital do perfil longitudinal, o que deve ser feito a cada 200 m² de pavimento executado.

É importante ainda realizar uma análise termográfica da mesa a cada 2 h de operação contínua, estabelecendo um procedimento de verificação da pressão hidráulica dos sistemas de nivelamento no início do turno.

“Outra dica é documentar em software a configuração de trabalho da máquina”, afirma.

Com a pavimentação concluída, o movimento incorreto mais comum é a má utilização do tamper e dos vibradores da mesa.

“Uma vez que a compactação não é adequada, podem surgir problemas no futuro provocados pelas chuvas”, comenta Hübner, lembrando que a compactação incorreta também faz com que a acabadora “copie” as falhas do subsolo.

Por sua vez, Carvalho, da Bomag, menciona projetos em que o trabalho transcorre inteiramente sem o uso de sensores.

“Há casos em que o cliente adquire o equipamento com sistema de nivelamento, mas acaba por não utilizar”, reconhece.

“Isso só pode ser mudado se o projeto exigir a utilização do sistema adequado, de acordo com a atividade.”

SUBAPROVEITAMENTO

Na relação de erros que envolvem sistemas eletrônicos, vale destacar ainda o subaproveitamento. “Falta um entendimento sobre como a tecnologia funciona e quais resultados podem ser alcançados com ela”, observa Carvalho.

Do ponto de vista do operador, o principal ponto é entender o processo. “Para que o resultado seja favorável, é mandatório que toda a alimentação de material seja monitorada e constante”, indica Rosa, da Ciber.

Na mesma linha, Luz recomenda que o primeiro passo seja a fiscalização da obra e a obrigatoriedade de uso desse tipo de solução.

“Por se tratar de um sistema que exige altos investimentos, a capacitação das equipes quanto à utilização, manutenção e cuidados com a aplicação devem ser tratados com seriedade”, reforça o especialista da Margui.

Na opinião de Silva, da Dynapac, o uso inadequado de sistemas eletrônicos pode até comprometer a qualidade da pavimentação, mesmo com o avanço da automação.

“A aplicação correta dessas tecnologias é essencial para garantir a eficiência e a precisão do trabalho”, afirma.

Para ele, a escolha da melhor opção para cada situação é mais um ponto que merece atenção. Em alguns casos, é mais vantajoso usar a corda, enquanto em outras é mais indicado o uso de sensor.

“O principal fator é conhecer o equipamento e saber para que serve e como deve ser empregado”, destaca Hübner.

AUTOMAÇÃO

Com o tempo, a tecnologia avançou até abranger variados níveis de automação. De acordo com Rosa, da Ciber, algumas ferramentas são mandatórias, a fim de garantir os resultados em termos de geometria e vida útil.

“Antes do nivelamento eletrônico, havia ferramentas como o controle individual das esteiras e os caracóis transportadores de materiais, além do ajuste de altura do próprio caracol”, lista o profissional.

“Quando a tecnologia garante a geometria correta sem exigir atenção integral, os trabalhadores ganham tempo para se dedicar a outras funções, além de evitar os prejuízos de eventuais retrabalhos.”

Na Margui, o modelo MVG400 conta com sistemas eletrônicos para controle da alimentação e da aplicação de material.

“Um sistema de sensores de massa administra automaticamente a quantidade de material em frente à mesa, trazendo maior qualidade à aplicação, com espessura constante”, detalha Alessandro Melo da Luz, gerente de novos negócios da marca, acrescentando que o modelo oferece soluções de nivelamento que funcionam por meio de leitura sônica da referência.

Antes dos sistemas eletrônicos, o nivelamento já constituía uma preocupação em obras rodoviárias. Foto: MARGUI

Antes dos sistemas eletrônicos, o nivelamento já constituía uma preocupação em obras rodoviárias. Foto: MARGUI

Outro destaque é o piloto automático, que contribui para a qualidade do nivelamento ao manter a velocidade constante.

“O sistema automático de travamento da mesa, geralmente para paradas de troca de caminhões, também contribui para a redução de deformações ou irregularidades”, completa.

Na Dynapac, as pavimentadoras contam com diferentes níveis de automação, incluindo controle automático e monitoramento em tempo real. Entre os diferenciais estão o controle eletrônico de nivelamento, que usa sensores ultrassônicos e a laser para ajustar automaticamente a altura da mesa e corrigir variações na superfície existente.

Outra solução é o sistema automático para controle da alimentação, que regula a rotação do sem-fim e do ripador com base na demanda de material, permitindo distribuições homogêneas e sem segregação granulométrica.

“Os sistemas de automação e gestão garantem precisão dimensional, eliminando ondulações e assegurando conformidade à camada asfáltica, de acordo com as especificações”, observa Silva, destacando que a regulagem automática da mesa otimiza a compactação inicial e reduz a ocorrência de retrabalho com rolos.

“A redução de erros humanos aumenta a repetibilidade da aplicação, enquanto o monitoramento contínuo permite ajustes proativos para evitar falhas.”

O portfólio da Ammann oferece pavimentadoras com sensores ultrassônicos, atualmente mais comuns e que controlam a inclinação e a altura sem a necessidade de contato físico.

“Alguns sistemas ainda são pouco utilizados na América Latina, como o nivelamento 3D e o controle de direção por GPS”, conta Hübner. “

Há ainda o esqui com até quatro sônicos, que opera pela média das informações obtidas nas leituras dos sensores”, informa Reginatto.

SISTEMAS

Já a Bomag oferece equipamentos “com todas as tecnologias atuais disponíveis no mercado”. Isso inclui sensores rotativos, ultrassônicos, angulares e multiplex.

O último é composto por um conjunto de três sensores longitudinais ultrassônicos, instalados em suporte “Big Sky”. A partir da média dos dados coletados, a solução faz a correção do nivelamento a partir da leitura do lado interno da via.

As pavimentadoras da marca também têm compatibilidade com sistemas de nivelamento 3D dos principais fabricantes.

“Esse sistema será utilizado em larga escala em um futuro ainda um pouco distante”, prevê Carvalho.

Além da automação, diferentes tipos de sistemas por contato físico também aprimoram os resultados.

De acordo com Felipe Bueno, coordenador de engenharia da Margui, os esquis (cabos tensionados), sensores ultrassônicos (feixes emissores) e sensores Slope (referência transversal) atuam da mesma forma no equipamento.

“No entanto, a aplicação, o tempo de setup e a qualidade da aplicação são diferentes em cada caso”, afirma.

Erros na calibração e no ajuste fino dos equipamentos têm potencial de comprometer a pavimentação. Foto: AMMANN

Erros na calibração e no ajuste fino dos equipamentos têm potencial de comprometer a pavimentação. Foto: AMMANN

Os esquis e cabos tensionados utilizam referência física contínua para garantir um nivelamento uniforme. O esqui, especificamente, pode ser composto por barra metálica ou múltiplos pontos de apoio, que suavizam as variações no terreno.

Já os cabos tensionados servem como guia para manter constante a altura da pavimentação, sendo indicados para obras onde haja necessidade de alinhamento preciso ao longo de trechos extensos.

O sensor ultrassônico mede a distância entre o sensor e a superfície do pavimento, utilizando ondas ultrassônicas. Atuando sem contato físico, a solução reduz o desgaste dos componentes.

Além disso, possui múltiplos emissores para garantir uma leitura estável e precisa. Segundo a Margui, trata-se de uma alternativa interessante para “obras em que a superfície de referência apresenta leves variações, como pavimentação urbana e reabilitação de rodovias”.

Já os sensores Slope controlam a inclinação transversal da mesa. Para isso, contam com sensores para ajustes automáticos da inclinação e compensação de irregularidades.

Trabalhando em conjunto com outros sistemas, são essenciais em obras com declividade transversal, como pistas inclinadas, rodovias com escoamento de água e vias de alta velocidade. “

Também são adequados para casos em que há necessidade de se manter um perfil transversal uniforme, mesmo com variações no subleito”, finaliza Bueno.

QUALIDADE

A influência da vibração e do tamper na macrotextura

A macrotextura de pavimentos asfálticos impacta diretamente a durabilidade, a segurança e o conforto de rolagem.

Segundo o gerente geral da Sany no Brasil, Carlos Santos, a avaliação é feita pelo ensaio de mancha de areia (ASTM E965), que mede a profundidade dos sulcos superficiais.

“Superfícies mais rugosas proporcionam maior aderência e drenagem, reduzindo a aquaplanagem, mas geram mais ruído”, pondera o especialista.

“Já pavimentos mais lisos oferecem conforto sonoro, porém dificultam frenagens e favorecem o acúmulo de água, sendo mais indicados para áreas urbanas de baixa velocidade.”

Avaliação é feita por ensaio de mancha de areia (ASTM E965), que mede a profundidade dos sulcos superficiais

Avaliação é feita por ensaio de mancha de areia (ASTM E965), que mede a profundidade dos sulcos superficiais

O tamper e a vibração da mesa influenciam diretamente a macrotextura, acentua o gerente.

O tamper realiza a pré-compactação e direciona a massa asfáltica, devendo operar com a frequência adequada para evitar a quebra de agregados e manter a integridade do traço.

“Além do aquecimento elétrico das chapas da mesa, alguns equipamentos contam com tamper aquecido para preservar a temperatura e a integridade da mistura”, diz.

Já a frequência de vibração da mesa, diferentemente do tamper, é crucial para o acabamento superficial.

Um ajuste inadequado pode aumentar o atrito entre a mesa e a mistura, ou mesmo causar exsudação, deslocando agregados pesados para a base e trazendo o betume para a superfície, alterando a macrotextura.

“Mesmo que todas as variáveis estejam controladas, alterações na frequência do tamper ou da vibração da mesa impactam diretamente a qualidade final do pavimento”, comenta Santos.

TECNOLOGIA

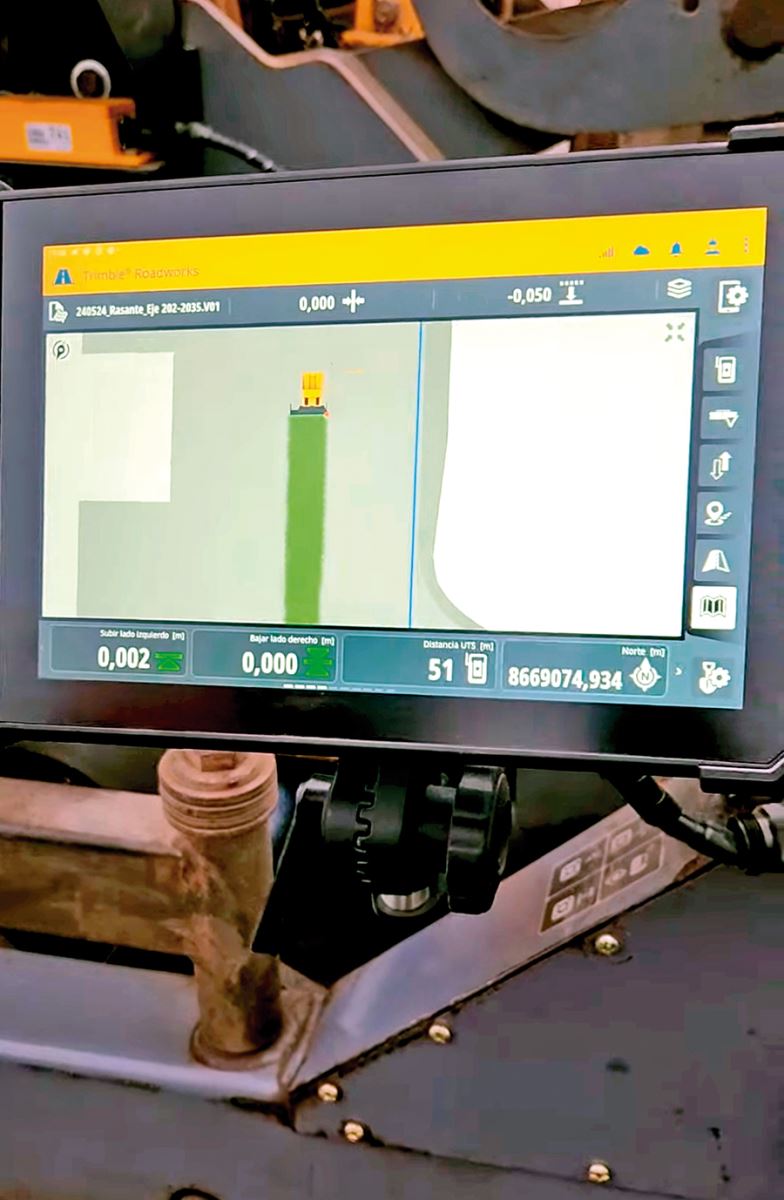

Controle 3D eleva o patamar da pavimentação

Por meio de sensores ópticos e estações robóticas,

sistema 3D compara a posição da máquina ao modelo

Com a evolução da indústria, a tecnologia de pavimentação 3D passou a controlar o nivelamento, levando a atividade a um novo patamar de execução, sem a necessidade de referências físicas ou meras “cópias melhoradas” do pavimento.

Segundo o especialista em desenvolvimento de canais e alianças tecnológicas da Trimble na América Latina, Franco Brazilio Ramos, a solução utiliza modelos digitais detalhados do projeto da estrada.

“Equipado com sensores ópticos e estações totais robóticas, o sistema 3D compara continuamente a posição da máquina ao modelo, ajustando a altura e a inclinação da mesa em tempo real”, explica.

Isso permite a construção de superfícies complexas, como curvas com superelevação variável, em um trabalho contínuo, com velocidade e alta precisão.

Além disso, a pavimentação 3D elimina a necessidade de estaqueamento físico, reduz o tempo de preparação do local e o risco de erros na operação, facilitando a circulação de equipamentos como caminhões e compactadores à frente e atrás da vibroacabadora.

“Essa tecnologia é ideal para projetos que exigem alta precisão e complexidade, resultando em estradas mais duráveis, seguras e com melhor desempenho”, assegura Ramos.

Saiba mais:

Ammann: www.ammann.com/pt-BR

Bomag: www.bomag.com/br-pt

Ciber: www.wirtgen-group.com/pt-br/empresa/ciber

Dynapac: https://dynapac.com/br-pt

Margui: www.margui.com.br

Sany: www.sanydobrasil.com

Trimble: https://trimble.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade