Tecnologia adequada ao pavimento

A seleção adequada da pavimentadora é um passo fundamental para se garantir a construção de um pavimento de alta qualidade. Particularidades como manobrabilidade e tipo de mesa estão entre as variáveis a serem analisadas, mas esse estudo engloba ainda o cálculo da velocidade de serviço, que por sua vez considera informações como largura de pavimentação, peso do material, espessura do pavimento e produção horária planejada de asfalto na usina (incluindo armazenamento).

“Esse é um bom ponto de partida para se escolher o equipamento”, indica Pedro Carvalho, consultor de marketing da Caterpillar.

Além disso, é essencial entender as mudanças ocorridas nos últimos anos em materiais e insumos que compõem a massa asfáltica, o que traz impactos diretos sobre as máquinas. Com o avanço da tecnologia, já existem betumes capazes de controlar a temperatura da mistura ou mesmo o nível de atra&cce

A seleção adequada da pavimentadora é um passo fundamental para se garantir a construção de um pavimento de alta qualidade. Particularidades como manobrabilidade e tipo de mesa estão entre as variáveis a serem analisadas, mas esse estudo engloba ainda o cálculo da velocidade de serviço, que por sua vez considera informações como largura de pavimentação, peso do material, espessura do pavimento e produção horária planejada de asfalto na usina (incluindo armazenamento).

“Esse é um bom ponto de partida para se escolher o equipamento”, indica Pedro Carvalho, consultor de marketing da Caterpillar.

Além disso, é essencial entender as mudanças ocorridas nos últimos anos em materiais e insumos que compõem a massa asfáltica, o que traz impactos diretos sobre as máquinas. Com o avanço da tecnologia, já existem betumes capazes de controlar a temperatura da mistura ou mesmo o nível de atração, por exemplo.

Surgiram, ainda, aditivos que podem tornar o asfalto mais flexível. “As usinas também estão com melhor controle sobre a classificação dos produtos”, destaca Carlos Santos, gerente de marketing e vendas da Dynapac. “Se a massa asfáltica precisar de 49% de pedriscos de 1 mm a 8 mm, é exatamente esse o material que a obra receberá, o que beneficia a microtextura final da via.”

Além disso, as concessionárias de rodovias apostam na tecnologia para aumentar a durabilidade da pista e reduzir riscos de acidentes. Como primam pela segurança, evitam fazer remendos corriqueiros nas vias, priorizando a pavimentação bem-feita.

“O Índice Internacional de Rugosidade (IRI) e a planicidade da via são alguns dos requisitos analisados antes de iniciar a pavimentação”, explica Santos.

Avanço de materiais e insumos têm impacto direto nas máquinas utilizadas em pavimentação

TEXTURAS

Nesse sentido, a macrotextura da pista está entre as características que mais demandam a atenção, sendo possível acoplar sensores mecânicos, sônicos ou a laser na mesa da pavimentadora para alcançá-la. Há, ainda, a opção de salvar o projeto topográfico no próprio equipamento. “Assim, mantém-se a planicidade do pavimento”, destaca o especialista.

Segundo ele, a maioria das máquinas já está preparada para lidar com macrotexturas, ou seja, são capazes de executar pavimentos planos. “O resultado depende de fatores como a mesa, que precisa ser robusta, sem oscilar ou torcer, para não prejudicar a qualidade da pavimentação”, detalha Santos.

Já a microtextura é mais difícil de ser atingida, pois demanda maior estabilidade da mesa e controle de temperatura. Se um dos lados estiver muito quente, a diferença faz com que a manta asfáltica apresente comportamentos distintos na passagem do rolo.

E, com porosidades díspares, alguns trechos acabam ficando mais lisos.

Além disso, se a vibração na máquina não for regulada adequadamente, a rugosidade tende a ficar fina em alguns pontos, e grossa em outros. “Um asfalto bastante liso nem sempre é o indicado”, observa Santos. “Em rodovias com tráfego de alta velocidade, por exemplo, o ideal é que seja mais rugoso, mantendo a segurança nas frenagens.”

Para trabalhar a microtextura, também é possível aplicar o chamado sistema sem-fim (rosca caracol localizada na mesa). Como o asfalto depositado na frente da máquina precisa manter-se na temperatura correta e o material transportado para a traseira não pode segregar, é necessário contar com um túnel com abertura adequada, para que a passagem seja equilibrada.

É justamente na traseira da mesa que se localiza o caracol, que faz a distribuição de modo uniforme, conforme o consumo. “Se o consumo for maior à direita, o caracol leva o material para o lado oposto e vice-versa”, explica Santos. “Além disso, é necessário controlar a velocidade, puxando a quantidade suficiente de material para encher a mesa, sem segregações.”

CONFIGURAÇÃO

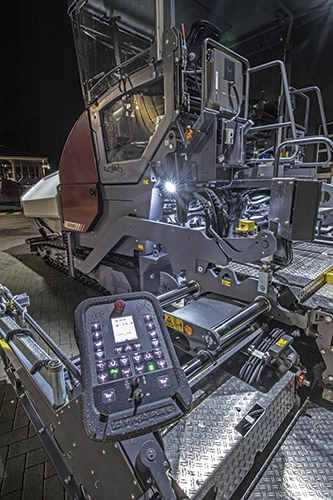

Geralmente, os canteiros apresentam condições desafiadoras para os mais variados tipos de máquinas – e isso não é diferente para as pavimentadoras. Assim, a máquina deve ser dimensionada para suportar condições adversas, uma escolha que passa pela seleção de modelos sobre esteiras ou pneus.

Com tração e estabilidade superiores, a pavimentadora com esteiras possui área muito maior de contato com o solo. Por outro lado, os equipamentos sobre rodas oferecem melhor mobilidade nas áreas de trabalho, sendo indicados para aplicações que pedem mais deslocamentos.

Material rodante deve ser adequado às necessidades do trabalho, ajudando a melhorar o desempenho

Outra diferença é o sistema de direção. O modelo com esteiras apresenta acionamentos separados, que propiciam boa capacidade de manobra e demandam um sistema de sincronização eletrônica para movimentação em linha reta (o que depende do comprimento da esteira).

Por outro lado, a máquina sobre rodas apresenta dois eixos dianteiros, posicionados sobre um apoio central comum, o que aumenta as propriedades de autonivelamento. Além disso, em terrenos macios a tração é garantida pelo equilíbrio entre peso e pressão de cada roda sobre o solo. Essas máquinas também podem contar com sistemas eletrônicos ou hidráulicos para evitar a patinação dos pneus de acionamento.

Segundo Carvalho, da Cat, o material rodante deve ser adequado às necessidades do trabalho, ajudando a melhorar o desempenho. “Um trem sobre pneus, muitas vezes com assistência na roda dianteira, é preferido por conta da condução mais suave e alta velocidade de transporte.

Já o material rodante elástico flexível é mais indicado quando a tração e a flutuação são críticas, mas com alta velocidade de transporte”, diz ele, explicando que um material rodante de esteira de aço (tipo contínua) fornece alta tração, mas baixa velocidade de trânsito ou transporte.

Vale lembrar que a manobrabilidade influencia diretamente na relação de custo vs. benefício, com implicações sobre fatores como produtividade, qualidade e desempenho. Quando a largura de trabalho é muito elevada, torna-se necessário utilizar equipamentos com maior tração, devido às forças que atuam sobre a mesa.

Em condições normais, as máquinas com duas rodas de acionamento são indicadas para larguras de até 7 m, enquanto as de quatro rodas devem ser especificadas para larguras de até 8 m (dependendo do peso da mesa). Quando a largura de trabalho ultrapassa 10 m, o ideal é empregar uma pavimentadora de esteiras.

A maioria dos equipamentos pode ser encomendada com kits de pavimentação de largura ampla. “Essa é uma solução prática quando a mesa não atinge a dimensão máxima planejada”, afirma Carvalho, destacando que o conjunto possui extensões para a mesa e para o trado.

“É preciso sempre instalar extensões do sem-fim para facilitar o movimento do material para as bordas externas em toda a largura de pavimentação”, recomenda.

Já a seleção da mesa deve ocorrer antes da escolha da unidade tratora, pois as mais pesadas demandam tração maior. O tipo de mistura também impacta na decisão, uma vez que os materiais betuminosos com temperaturas que ultrapassam 150°C têm vazão relativamente alta.

Por sua vez, as misturas asfálticas a frio e com bases estabilizadas ou de cascalho sem ligantes apresentam maior resistência interna ao movimento – o que demanda maior tração.

Antes do início da operação, as condições do substrato também precisam ser analisadas e corrigidas sempre que necessário. “Independentemente do tipo de solo, os defeitos da superfície podem prejudicar a camada”, alerta Carvalho.

CORREÇÕES

De acordo com o especialista, a compreensão dos requisitos de classificação longitudinal e transversal está no topo da lista de erros mais frequentes. “Em muitos projetos, o controle longitudinal automático (ou o controle de inclinação transversal automático) é necessário para corrigir a espessura da camada (produção), melhorar a suavidade, corresponder à altura de estruturas ou criar um perfil (inclinação transversal)”, detalha o profissional, acrescentando que há diferenças de configuração para estacionamentos e estradas. Ou seja, cada projeto tem especificações diferentes. “A capacidade tecnológica e o suporte do revendedor são fatores importantes”, explana Carvalho.

De acordo com ele, o controle automático de nivelamento longitudinal e transversal é projetado para facilitar o trabalho e melhorar a qualidade do projeto. Do mesmo modo, se for tratada de maneira inadequada, a manutenção certamente terá impacto no resultado. Para evitar problemas, muitos equipamentos já contam com sistemas de autodiagnóstico, indicando irregularidades e abrindo a possibilidade para as equipes de manutenção agirem prontamente.

Esse cuidado proativo reduz tempos de parada e melhora a disponibilidade. “Com a evolução hidráulica e eletrônica, os equipamentos se tornaram mais sensíveis, enquanto a manutenção ganhou maior importância para garantir o bom funcionamento e a disponibilidade”, reforça Carvalho. “No passado, tentava-se consertar as máquinas apenas com um rolo de arame e um alicate, mas hoje isso está fora de cogitação, pois a eletrônica embarcada anula qualquer tentativa de se fazer os famosos jumps elétricos”, explica Santos.

EVOLUÇÃO

Para a frente da mesa, existe uma opção chamada tamper (barra com 50 mm de largura, 50 mm de altura e 1 m de comprimento). Disposta de maneira longitudinal, essa solução trabalha como se fosse um martelo, inserindo o material debaixo da mesa (fazendo compactação prévia de até 92%).

Equipamentos já contam com sistemas de autodiagnóstico que indicam irregularidades

Embora não esteja em todas as máquinas, o dispositivo auxilia na tarefa de deixar a microtextura praticamente pronta – com os rolos responsáveis pelo acabamento. Porém, algumas mesas especiais contam com tamper na saída, que perfazem até 95% da compactação, podendo até mesmo eliminar o uso de rolos.

Também já há equipamentos com controle de material, volume aplicado e temperatura, por exemplo. Além disso, é possível instalar softwares que enviam os dados diretamente para a central. “É a máquina se comunicando com o engenheiro”, resume Santos, citando ainda as pavimentadoras capazes de aplicar cola junto ao pavimento, à frente da mesa, eliminando o uso de espargidor.

EQUIPAMENTO

Como fazer o dimensionamento correto da pavimentadora

Segundo o coordenador de vendas e marketing da Ammann, Marcelo Ritter, um dimensionamento adequado leva em consideração diversos fatores. “Em primeiro lugar, é essencial avaliar o tipo de pavimentação a ser executada, como asfalto, base, sub-base ou outros materiais, pois cada um possui características específicas que influenciam na escolha do equipamento”, reforça.

“Além disso, é preciso analisar a largura e espessura da camada desejada, bem como a taxa de produção requerida.”

Dimensionamento leva em consideração fatores como tipo de material, taxa de produção, terreno e outros

O tipo de terreno e as condições geotécnicas também devem ser avaliados, prossegue o especialista, destacando que é preciso considerar aspectos como resistência do solo, inclinação do terreno e presença de obstáculos.

“Outro aspecto importante é a acessibilidade do local, levando em conta a largura das vias de acesso e a possibilidade de manobras”, acrescenta.

Além disso, é fundamental considerar a disponibilidade de recursos, como mão de obra especializada, fornecimento de insumos e tempo de execução da obra. “Ao se levar em conta esses fatores, é possível realizar um dimensionamento correto da pavimentadora, garantindo a eficiência e a qualidade da pavimentação”, assegura Ritter.

Saiba mais:

Ammann: www.ammann.com

Caterpillar: www.caterpillar.com/pt

Dynapac: https://dynapac.com/br-pt

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade