Simulação agiliza manutenção de equipamento portuário

Análises computacionais relativamente simples podem trazer benefícios significativos na gestão de manutenção, viabilizando projetos que, de outra forma, teriam custo mais elevado ou demandariam tempo excessivo de parada dos equipamentos.

No início do ano passado, foi solicitado o apoio técnico da empresa Tenova para solução de um problema que o cliente vinha enfrentando com um de seus shiploaders (carregadores de navios), fornecido em 2000 pela Italimpianti.

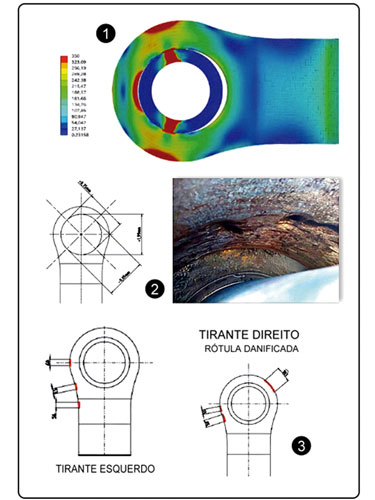

O equipamento vinha sofrendo quebras constantes da rótula esférica do tirante de ligação da lança principal ao contrapeso. Inicialmente, foi feito um diagnóstico para detecção da causa do problema, usando-se a metodologia de Análise de Elementos Finitos (FEA – Finite Element Analysis).

A causa foi identificada como uma deformação excessiva no olhal, gerada por uma concentração de carga que chegou a quebrar a rótula, al&eacut

Análises computacionais relativamente simples podem trazer benefícios significativos na gestão de manutenção, viabilizando projetos que, de outra forma, teriam custo mais elevado ou demandariam tempo excessivo de parada dos equipamentos.

No início do ano passado, foi solicitado o apoio técnico da empresa Tenova para solução de um problema que o cliente vinha enfrentando com um de seus shiploaders (carregadores de navios), fornecido em 2000 pela Italimpianti.

O equipamento vinha sofrendo quebras constantes da rótula esférica do tirante de ligação da lança principal ao contrapeso. Inicialmente, foi feito um diagnóstico para detecção da causa do problema, usando-se a metodologia de Análise de Elementos Finitos (FEA – Finite Element Analysis).

A causa foi identificada como uma deformação excessiva no olhal, gerada por uma concentração de carga que chegou a quebrar a rótula, além de deformar a superfície interna do tirante. “Essa concentração de tensão estava levando à quebra prematura da rótula”, comenta Túlio Freitas, engenheiro calculista sênior da Tenova. “Na análise, os estudos também indicavam prováveis danos na área de contato entre o tirante e a rótula, devido às falhas ocorridas anteriormente.”

As medições por ultrassom em campo, realizadas durante a troca de uma das rótulas, constataram a ovalização do olhal do tirante e danos em sua superfície interna, que acomoda e apoia a rótula.

Mesmo com as sucessivas quebras, a máquina não parou de operar imediatamente, levando à perda da capacidade das rótulas em eliminar totalmente a transmissão de momento.

Verificações com ultrassom constataram ovalização do tirante (1) e danos à sua superfície interna, onde a rótula se apoia (2). Em ambos os tirantes, surgiram trincas a frio sob a solda na região onde houve solda de olhais para manutenção da rótula (3)

Isso fez com que a rótula entrasse em atrito com a superfície interna do tirante, que é composto por um aço de menor dureza. “O eixo não se danificava, mas essa região acabava sofrendo um abalo estrutural significativo, assim como as rótulas, que quebravam e causavam deformações no tirante”, explica Freitas.

O teste de ultrassom detectou trincas a frio sob a solda em ambos os tirantes, exatamente na região da ‘cabeça’, onde anteriormente ocorreram intervenções com solda das bases de macaqueamento, para que pudesse ser feita a troca da rótula na manutenção. “Uma das trincas tinha cerca de 180 mm”, descreve o especialista. “Com os problemas constatados, a operação foi paralisada imediatamente para a troca dos tirantes e rótulas.”

SUBSTITUIÇÃO

Normalmente, a troca de tirantes em shiploaders exige que a lança e o contrapeso sejam apoiados sobre cavaletes, de modo a eliminar o carregamento dos tirantes a serem substituídos. Mas o espaço existente no píer para posicionar as torres de apoio era bastante limitado, dificultando essa operação. “Além de não haver espaço, enquanto se fazia a troca – o que não é um procedimento rápido – há a necessidade de interditar o píer, inutilizando uma parte da área”, acrescenta Freitas.

Diante desse quadro, a alternativa foi utilizar um tirante provisório – posicionado entre os originais – para receber o carregamento, enquanto os tirantes danificados eram substituídos, juntamente com as rótulas [o cliente não permitiu a divulgação dos detalhes deste procedimento]. Com a nova estrutura instalada, foram utilizados sensores ‘strain-gages’ (extensômetros) para determinar se a transmissão de carga foi completa.

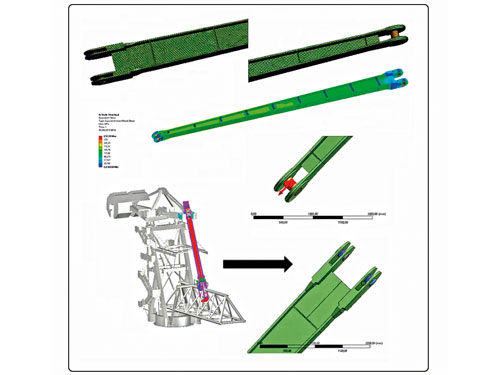

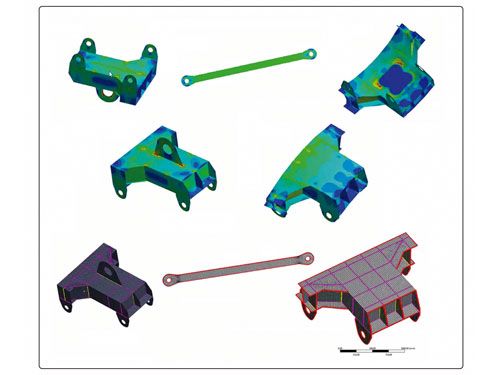

Durante o processo de substituição, todas as peças (incluindo consoles, tirante provisório e tirante de ligação, além da estrutura soldada à lança) e o nó da lança, a parte mais complexa da estrutura, foram testadas por um software de FEA. Para analisar o comportamento de seus olhais, o tirante provisório foi avaliado em conjunto com seus pinos, por meio de contato com atrito de 0,2 entre as partes.

Todas as peças foram verificadas por Análise de Elementos Finitos (FEA), incluindo o tirante provisório, os consoles e os tirantes de ligação, além da estrutura soldada à lança

A modelagem foi feita por meio de elementos sólidos, um pré-requisito para o funcionamento dos modelos de ‘contato por atrito’ do software utilizado na operação. “Isso fez com que a malha ficasse um pouco mais refinada, mas nada que tenha gerado um custo computacional muito elevado”, afirma o calculista.

Quando se utiliza o elemento sólido, ele detalha, o ideal é que se tenha ao menos três elementos de espessura na chapa, para que o resultado possa indicar algo relevante. “Isso faz com que se tenha de reduzir todas as dimensões, caso contrário o elemento fica muito deformado e obtém-se um resultado falso na análise”, comenta Freitas.

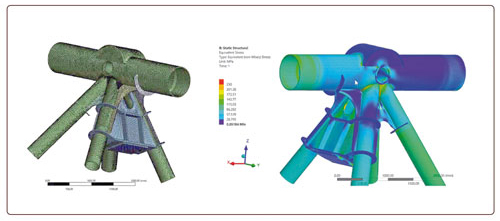

Com geometria mais complexa, o nó da lança também foi analisado com o uso de elementos finitos

Além disso, uma análise em que uma dimensão é muito maior que as outras, como é o caso do tirante de shiploader, resulta em muitos elementos. “Mas isso não foi um problema muito relevante, pois trata-se apenas de um tirante, que acaba não tendo tantos elementos”, completa.

RESULTADOS

Utilizando a especificação ASTM A572 (para aços estruturais de alta resistência), a análise mostrou tensões relativamente baixas para o tirante, com exceção das pressões de contato, analisadas por meio da NBR 8800, que permite grandezas maiores que o fator de segurança, no caso de 1,5. “O interessante nesse caso é que, além de avaliar a pressão de contato, foi possível verificar o comportamento dos olhais do tirante, avaliando se tende a sair lateralmente ou não”, diz Freitas.

Já o nó da lança apresentou maior complexidade, pois a peça possui uma geometria muito variável, com diversos elementos convergentes. Ainda utilizando a especificação ASTM A572, foi então realizada a análise do nó, que também apontou tensões relativamente baixas, sem riscos à operação. “Seria muito mais complicado fazer isso de outro modo, seja analiticamente ou por barra, sem utilizar o método de FEA”, ressalta o engenheiro, acrescentando que nas demais peças em que não havia necessidade de medir as espessuras, toda a análise foi feita com elementos de casca. “Os resultados mostraram que também não havia tensões elevadas”, conta.

Nas demais peças foram utilizados elementos de casca, mais apropriados para a análise de chapas sem a necessidade de medição da variação de tensão

Como conclusão, Freitas destaca que o uso da FEA tornou possível desenvolver uma forma mais eficiente para a troca do tirante, resultando em uma operação completamente segura, com custo menor do que a forma tradicional, em tempo menor e com interferência mínima no píer, que se manteve operacional durante toda a ação. “Normalmente se leva um tempo bastante elevado só para apoiar a lança e o contrapeso”, diz ele, acentuando que a análise e a troca foram feitas em 15 a 20 dias, bem abaixo do habitual. “De modo que a metodologia aplicada representou um ganho importante para o cliente.”

Análise computacional trouxe ganhos de tempo e custos na manutenção de shiploader

O Método dos Elementos Finitos

O Método dos Elementos Finitos – MEF (em inglês, FEA – Finite Element Analysis) é um procedimento matemático bastante difundido em mecânica estrutural. Nascido da necessidade de solução de problemas complexos de elasticidade e análise estrutural em engenharia civil e aeroespacial, o método subdivide matematicamente o problema em partes menores, chamadas ‘elementos finitos’. Essa subdivisão é representada por uma malha e um conjunto de equações, que depois são recombinadas sistematicamente num sistema global, para sua resolução final.

Sua aplicação prática se dá como uma ferramenta computacional destinada a realizar análises de engenharia. Compreende o uso de técnicas de geração de malha para dividir um problema em elementos menores e o uso de programas codificados para solução dos sistemas. No âmbito da engenharia de estruturas, o MEF tem por objetivo determinar o estado de tensão e deformação de um sólido de geometria arbitrária sujeito a ações externas.

O MEF fornece resultados de tensão, deformação e deslocamento de uma estrutura, equipamento ou produto mostrando seu comportamento sob carregamento, identificando pontos de concentração de tensões e permitindo a melhoria de peças antes mesmo que comecem a ser fabricadas. É possível aumentar a precisão da previsão em áreas-chave e reduzi-la em outras menos críticas (dirimindo o custo de simulações).

O estágio atual do MEF apresenta um nível de desenvolvimento que permite sua utilização pela maioria dos projetistas de estruturas. Embora no passado muitos usuários também estivessem envolvidos com o desenvolvimento e a programação em computador, a tendência atual é utilizar o software e interpretar os resultados obtidos, ficando o desenvolvimento dos softwares para as empresas especializadas devido à sua (cada vez maior) complexidade.

É preciso lembrar, contudo, que o MEF é um apoio na verificação estrutural dos componentes, devendo ser usado com cautela, uma vez que há fatores que podem conduzir a resultados muito diferentes da realidade. A malha, os pontos de aplicação de esforços e as restrições de projeto devem ser analisados criteriosamente, para que os resultados reflitam a realidade.

Saiba mais:

Tenova: www.tenova.com

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade