Reciclados de alto desempenho

Alicerçado na possibilidade de minimizar impactos ambientais e simultaneamente reduzir custos, o reaproveitamento de materiais consolidou-se como proposição básica do conceito de sustentabilidade na indústria de equipamentos. Nesse quadro, a evolução da tecnologia que permite o reúso de resíduos asfálticos, especificamente, vem sendo cada vez mais rápida em vários países. No Brasil, contudo, diversos fatores tornam essa tecnologia subaproveitada.

Agrupados na sigla RAP (do inglês Reclaimed Asphalt Pavement, ou Pavimento Asfáltico Recuperado), os resíduos podem ser reutilizados de duas formas. Uma delas, no local da obra – daí a denominação in situ –, onde são aplicados a frio para compor camadas estruturais de um pavimento novo ou em recuperação. Também é possível reaproveitá-los – o que vem ocorrendo em escala crescente – na produção a quente d

Alicerçado na possibilidade de minimizar impactos ambientais e simultaneamente reduzir custos, o reaproveitamento de materiais consolidou-se como proposição básica do conceito de sustentabilidade na indústria de equipamentos. Nesse quadro, a evolução da tecnologia que permite o reúso de resíduos asfálticos, especificamente, vem sendo cada vez mais rápida em vários países. No Brasil, contudo, diversos fatores tornam essa tecnologia subaproveitada.

Agrupados na sigla RAP (do inglês Reclaimed Asphalt Pavement, ou Pavimento Asfáltico Recuperado), os resíduos podem ser reutilizados de duas formas. Uma delas, no local da obra – daí a denominação in situ –, onde são aplicados a frio para compor camadas estruturais de um pavimento novo ou em recuperação. Também é possível reaproveitá-los – o que vem ocorrendo em escala crescente – na produção a quente de asfalto novo, uma operação realizada em usinas, sem perda de qualidade no produto final e que pode ser normalmente aplicado em camadas de revestimento.

No processo a quente, pode-se adicionar RAP triturado e homogeneizado apenas até um percentual de 10%. A partir daí – até 40% ou pouco mais –, se não houver secagem prévia do material será preciso aquecer os agregados virgens (com os quais o RAP irá combinar-se, com riscos para a qualidade da mistura). Para evitar esse problema, as usinas atuais trazem recursos para que o RAP perca umidade sem entrar em contato com o queimador que aquece os agregados virgens com, por exemplo, a movimentação do tambor.

Já em percentuais maiores, o RAP precisa necessariamente passar por uma secagem específica, distinta da usada para os agregados, devido principalmente à presença de CAP (Cimento Asfáltico de Petróleo), no qual encontra-se betume cujo derretimento pode comprometer as propriedades do conjunto.

Comum em países como Alemanha, EUA, Austrália e França, a utilização de RAP ainda é praticamente ignorada no Brasil, embora a tecnologia envolvida já seja disponibilizada pelos fabricantes não mais como opcional, mas como item de série.

Em soluções como a Magnum MAX, o RAP passa por um processo diferenciado de aquecimento

De acordo com Kamilla Vasconcelos, professora de pós-graduação em Engenharia de Transportes na Escola Politécnica da Universidade de São Paulo (Poli/USP), os raros projetos nacionais de reaproveitamento a quente de RAP trabalham com índices de utilização de fresados situados na faixa entre 15% e 25%.

Mas já existem equipamentos que podem produzir misturas asfálticas novas – utilizáveis inclusive nas camadas de revestimento – nas quais 100% dos agregados provêm de fresagem. “Para tanto, basta incorporar ao processo um agente de reciclagem, que pode ser um CAP novo menos viscoso ou um CAP convencional, mais um aditivo rejuvenescedor”, explica.

No ano passado, durante a bauma, o grupo Bomag Marini lançou uma usina que permite a produção de asfalto novo apenas com o uso de agregados reciclados. No Brasil, a fabricante fornece usinas com as quais é possível produzir de 80 a 160 t/h de asfalto a quente, com até 30% de agregados reciclados.

Nas usinas comercializadas pela empresa no mercado brasileiro, o resíduo asfáltico é introduzido no processo através do chamado ‘anel de RAP’ – localizado no tambor secador –, no qual o material passa por um processo de aquecimento diferente do destinado aos agregados (posteriormente, os componentes integram-se na câmara de homogeneização e mistura). “Disponibilizamos essa tecnologia como recurso padrão”, destaca Giulianno Moraes, gestor comercial da Bomag Marini na América Latina. “Mas a decisão de utilizá-la ou não é sempre do cliente.”

Há alguns anos, ele conta, uma usina capaz de produzir até 140 t/h de asfalto com até 30% de RAP atuou na construção de mais de 200 km de rodovias no Nordeste e no Centro-Oeste do país. “Trabalhando com aproximadamente 15% de material reciclado, esse projeto proporcionou economia de 1,2% de CAP”, relata.

ECONOMIA

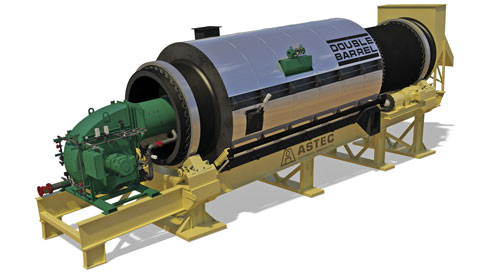

Também a Astec fornece ao mercado brasileiro, como padrão, usinas com tambor projetado que permitem a inserção de até 30% de material reciclado. “Nos EUA, também produzimos um equipamento tipo double-barrel (barril duplo), com o qual é possível usar até 50% de material reciclado, sem necessidade de customização na usina”, destaca Juliano Gewehr, gerente de vendas da empresa para a América do Sul. “Nesse sistema, o RAP passa pelo espaço entre um tambor e outro, sendo submetido a um processo de secagem sem contato com as altas temperaturas do compartimento do queimador.”

Inédito no Brasil, equipamento double-barrel permite usar até 50% de material reciclado

O RAP, acresce Gewehr, não diminui apenas os volumes de agregados virgens, mas pode reduzir inclusive a quantidade do item de maior custo em uma mistura asfáltica: o CAP, pois contém um pouco desse ligante. O valor dessa economia, porém, deve ser calculado caso a caso, pois depende de diversos fatores, como o tipo de ligante presente no material a ser reutilizado e a granulometria de seus agregados. “Mas há obras nas quais o uso de 20% de reciclados reduziu em 15% o custo do asfalto”, observa.

Na mesma linha, o especialista de produtos da Ciber, Marcelo Zubaran, não considera possível definir previamente a economia proporcionada pela reciclagem dos resíduos, pois isso depende das especificidades de cada aplicação. Segundo ele, no entanto, utilizando-se até 20% de RAP é possível economizar principalmente agregados, enquanto a partir desse patamar também há maior economia de CAP virgem, que passa a combinar-se mais com o CAP existente no material reciclado. “No Brasil, algo como 65% do custo do asfalto referem-se ao CAP e outros 15%, aos agregados”, posiciona. “Ou seja, esses insumos respondem por algo entre 80% e 85% do custo total, sendo que o uso de reciclados proporciona economia de ambos.”

No Brasil, a Ciber fornece equipamentos que possibilitam o uso de até 15% de RAP. Mas em países como a Alemanha, a marca Wirtgen disponibiliza tecnologias dotadas de sistemas específicos de aquecimento do RAP, que eliminam a necessidade de superaquecimento dos componentes virgens da mistura, elevando esse patamar acima de 90%. “Superaquecido, o agregado virgem pode oxidar o RAP quando entrar contato com ele, reduzindo a qualidade do produto final”, explica Zubaran.

QUALIDADE

A professora Kamilla Vasconcelos ressalta que a logística envolvida no reaproveitamento dos resíduos também deve ser considerada no cálculo de uma potencial economia proporcionada pelo RAP, principalmente – mas não apenas – em itens como quantidade de material a ser transportado até a usina e distâncias de transporte.

O processo desse reaproveitamento, diz ela, deve começar já na fresagem, que deve destinar o material retirado a locais que minimizem a contaminação. “Algumas concessionárias de rodovias já reservam uma área específica para a colocação do material fresado, que de lá segue para a usina ou outro local onde será utilizado”, diz.

O fato é que, ao se reaproveitar o material fresado, é possível obter pavimentos asfálticos com qualidade até mesmo superior ao feito apenas com material virgem. “Mas isso exige uma boa engenharia para combinar os três ingredientes: CAP, agregados virgens e material fresado”, argumenta a acadêmica.

Reciclagem de resíduos em usinas como a iNOVA 2000 gera uma economia significativa na produção de asfalto

Ainda na questão da qualidade, Moraes, da Bomag Marini, lembra que, pelos preceitos da Federal Highway Administration (agência governamental norte-americana), além de ser ambientalmente mais sustentável e rentável, o uso de reciclados precisa gerar misturas asfálticas com desempenho ‘igual ou superior’ ao material feito com agregados virgens. “Porém, essa qualidade deve ser fundamentada em testes e ensaios de laboratório”, ressalva.

Por sua vez, Zubaran, da Ciber, assegura que um asfalto produzido com 50% de reciclados pode ter qualidade idêntica ao de outro composto apenas por material virgem. Mas, adverte, isso exige bom conhecimento das características dos resíduos que serão reaproveitados, bem como da tecnologia da usina de processamento, notoriamente em quesitos como ponto de entrada do RAP no processo e capacidade do misturador de homogeneizar os diferentes insumos, dentre outros. “Também é necessário utilizar materiais homogêneos e adequadamente armazenados, definindo com exatidão as temperaturas de produção e compactação da mistura, que são específicas para cada projeto”, acentua.

GARGALOS

Com tantas vantagens, é de se perguntar por que o RAP ainda engatinha no Brasil. O executivo da Ciber aponta fatores como a insegurança jurídica decorrente da ausência de normas claras sobre essa tecnologia e a inexistência de projetos especificando esse reaproveitamento. “Para ser mais utilizada, a tecnologia do RAP deve ser fomentada pelo governo”, propõe Zubaran.

Nesse quadro de assimilação incipiente, são as concessionárias – geralmente mais atentas aos fatores que impactam os custos – que atualmente compõem a base de usuários brasileiros dessas tecnologias de reaproveitamento dos resíduos asfálticos. “Mas mesmo elas ainda valem-se dessas tecnologias apenas em trechos experimentais”, informa Gewehr, da Astec. “No âmbito do poder público, praticamente não há nada.”

Além de fatores culturais (como a falta de informações sobre essa tecnologia) e de experiências anteriores malsucedidas, algumas questões mercadológicas também inibem a expansão do RAP no Brasil. Uma delas é o fato de as usinas do país, em sua maioria, só adicionarem às misturas um máximo de 10% de resíduos provenientes de fresagem.

Acima desse valor, precisariam necessariamente customizar suas plantas ou adquirir sistemas mais modernos, já projetados para trabalhar com percentuais superiores de fresados na mistura. Ou seja, investir. “Mas o reúso deve crescer no Brasil, onde a maioria das rodovias está com revestimento asfáltico envelhecido, abrindo espaço para se reaproveitar integralmente esse material”, projeta Gewehr.

Usinas possuem diferentessistemas de incorporação do RAP

Segundo o coordenador de vendas e marketing da Ammann, Marcelo Ritter, nas usinas atuais da marca o sistema de incorporação de material reciclado a frio (RAC – Reclaimed Asphalt Cold) comporta capacidades de 15% a 30%, sendo que o material é dosado e incorporado diretamente no misturador. Por sua vez, o sistema de incorporação a quente (RAH – Reclaimed Asphalt Hot) atende às necessidades de até 100% de RAP, com pré-aquecimento em tambores secadores independentes. “Isso evita a oxidação do asfalto e a perda de suas propriedades químicas de ligante”, diz.

Com o avanço da tecnologia, usinas comportam a conjunção de diferentes sistemas, a frio e a quente

“Já na conjunção dos sistemas a frio e a quente há a incorporação do material reciclado via anel de reciclagem no tambor principal ou via tambor secador exclusivo, passando por pré-aquecimento antes de chegar ao misturador, além da incorporação de material diretamente no misturador”, detalha Ritter, destacando ainda que a empresa também conta com um equipamento móvel que prepara o asfalto reciclado para uso em usinas, o RSS 120-M. “Trata-se essencialmente de uma máquina 3 em 1, com capacidade de funcionar como triturador, separador de ferro e peneira”, finaliza.

Reciclagem a frio permite utilizarRAP em camadas estruturais

O método in situ também permite reutilizar integralmente os resíduos asfálticos retirados dos pavimentos. Nesse caso, dependendo de suas características, os resíduos devem passar por um processo prévio de trituração e homogeneização, podendo receber a adição de agentes capazes de melhorar suas propriedades, como cal, cimento, emulsão e espuma de asfalto. Mas essa modalidade – feita a frio – só permite utilizar o RAP nas camadas estruturais do pavimento. Existem equipamentos específicos para esse reaproveitamento, como as recicladoras de asfalto. “O tambor de corte desses equipamentos tem dentes de corte especiais, compostos por aço de alta resistência, permitindo que o pavimento retirado seja cortado, triturado e homogeneizado em uma única passada”, descreve Giulianno Moraes, gestor comercial da Bomag. “Já é comum essa reciclagem no local da fresagem.”

No grupo Astec, esses equipamentos são produzidos pela subsidiária Roadtec. De acordo com o gerente de vendas da empresa, Juliano Gewehr, a reciclagem a frio pode eliminar ou reduzir significativamente um dos grandes custos de obras de rodovias: o transporte de materiais. Além disso, ao possibilitar a adição de cimento ou outro material de reforço na camada formada pelo material reaproveitado, consegue-se aumentar a capacidade estrutural do pavimento. No Brasil, lembra Gewehr, o DNIT (Departamento Nacional de Infraestrutura de Transportes) já editou uma norma técnica referente ao reaproveitamento a frio do RAP. “Mas o próprio DNIT, assim como órgãos equivalentes, ainda trabalha com procedimentos simples, como o tapa-buraco manual, ao invés de realizar a reciclagem quando há problemas estruturais nas rodovias”, finaliza.

Saiba mais:

Ammann: www.ammann.com/pt-br

Astec: www.astecdobrasil.com

Bomag Marini: bomagmarini.com.br

Ciber: www.ciber.com.br

Poli/USP: www.ptr.poli.usp.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade