A reciclagem do ouro negro

Na construção de estradas, para se garantir a qualidade do pavimento é necessário lançar mão de um processo de mistura térmica que transforma os agregados de rocha e o betume em asfalto. Sob o ponto de vista tecnológico, uma usina é indispensável nessa tarefa. Esse equipamento está no cerne da produção do chamado ‘ouro negro’, o asfalto reaproveitado que, cada vez mais, é valorizado em todo o mundo como um recurso sustentável de grande valor. Tanto que, hoje, nos países industrializados há muito mais quilômetros de vias reabilitados do que propriamente estradas novas de construção recente.

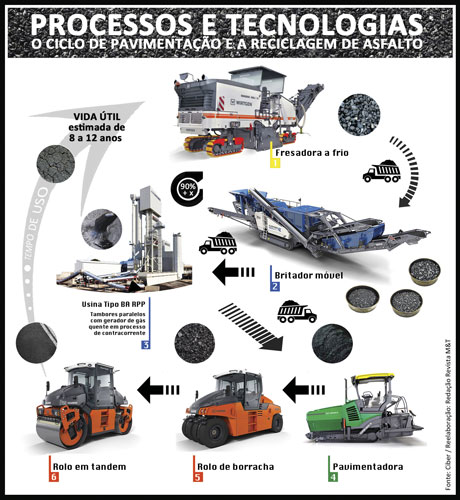

Mas isso também significa que milhões de toneladas de asfalto são removidas das estradas, uma tarefa realizada principalmente por máquinas como fresadoras a frio. E tais soluções, por sua vez, constituem o primeiro elo de um processo mais amplo, no qual a tecnologia de britadores e pen

Na construção de estradas, para se garantir a qualidade do pavimento é necessário lançar mão de um processo de mistura térmica que transforma os agregados de rocha e o betume em asfalto. Sob o ponto de vista tecnológico, uma usina é indispensável nessa tarefa. Esse equipamento está no cerne da produção do chamado ‘ouro negro’, o asfalto reaproveitado que, cada vez mais, é valorizado em todo o mundo como um recurso sustentável de grande valor. Tanto que, hoje, nos países industrializados há muito mais quilômetros de vias reabilitados do que propriamente estradas novas de construção recente.

Mas isso também significa que milhões de toneladas de asfalto são removidas das estradas, uma tarefa realizada principalmente por máquinas como fresadoras a frio. E tais soluções, por sua vez, constituem o primeiro elo de um processo mais amplo, no qual a tecnologia de britadores e peneiras, assim como de usinas de asfalto, permitem que o asfalto antigo seja reutilizado na nova mistura das pavimentadoras, fechando um ciclo produtivo que exige coordenação de processos contínuos e muitas vezes simultâneos.

IMPERATIVO

Em muitos países, dificilmente se encontra um caminhão de mistura a caminho de um canteiro de obras em cuja carga não haja uma parcela de asfalto reciclado. Só na Alemanha, um quarto do asfalto produzido (algo como 41 milhões de toneladas) em 2018 era composto por asfalto reciclado (10,5 milhões de toneladas). Com cerca de 12 milhões de toneladas de asfalto removido, uma conta simples mostra que foram reutilizados 87% do material naquele ano.

Trata-se de um avanço importante e necessário, pois o tratamento de asfalto velho é um imperativo econômico para a conservação dos recursos naturais. Nesse aspecto, a indústria vem buscando otimizar os processos em usinas para aumentar a quantidade de asfalto adicionado às tecnologias de tratamento a ‘quente’ e a ‘frio’.

Até porque a quantidade de adição máxima também beneficia os preços da mistura. Na adição de reciclagem clássica, segundo o princípio de troca em contracorrente, a temperatura é limitada a 130°C pelas emissões de gases de escape resultantes, mas as temperaturas de tais gases são fisicamente mais elevadas, o que leva a um maior consumo de energia e a uma carga maior do sistema de exaustão e filtragem. Nesse caso, para atingir uma temperatura de mistura de 160°C o mineral branco precisa ser sobreaquecido.

CONTRACORRENTE

E aqui chega-se ao ganho trazido pela tecnologia. Ao contrário dos tambores de reciclagem paralelos convencionais, o tambor de reciclagem com gerador de gás quente aquece o material indiretamente, em um processo de troca em contracorrente. O material no tambor flui em direção à fonte de calor, o que resulta em temperaturas mais altas do material e, simultaneamente, reduz a temperatura dos gases de escape.

Dependendo da qualidade do material, o processo permite obter altas taxas de reciclagem, garante fabricante

A temperatura de saída de ar de 160°C corresponde à temperatura de processamento posterior, enquanto a temperatura dos gases de escape acima do ponto de condensação é de aproximadamente 100°C. Isso exige o uso de gerador de gás quente, uma vez que a combustão direta queimaria e inutilizaria a reciclagem. Neste processo, todos os elos, incluindo queimador, gerador de gás quente, tambor de reciclagem, coifa de aspiração e sistema de recirculação e extração de ar, devem ser coordenados entre si com precisão. Como efeito positivo, o mineral branco só precisa ser sobreaquecido, resultando em uma redução significativa do consumo de energia.

Em um processo de troca em contracorrente, as emissões também podem ser drasticamente reduzidas (TA Luft) por meio da reciclagem e – dependendo da qualidade do material reciclado – obter taxas de reciclagem de 90 + X%. E, teoricamente, a maior quantidade possível de adição de asfalto removido depende em grande parte da curva granulométrica – ou, em outras palavras, da quantidade, tamanho e composição de seus componentes. Consequentemente, um dos objetivos é aproximar a curva granulométrica do asfalto triturado àquela desejada para o produto final (o asfalto acabado), o quanto for possível.

Para isso, é necessário utilizar peneiras móveis, que garantam que até 80% do asfalto removido na fresagem possam ser processados diretamente. Isso reduz significativamente os custos do processo em comparação ao pós-processamento completo do material. No caso de pós-processamento completo, isto é, incluindo as partículas grandes restantes, também seriam utilizados britadores de impacto equipados com unidade de peneiramento secundário.

SELETIVIDADE

Porém, antes de ser reciclado, o asfalto deve ser extraído por meio da remoção da estrutura da superfície da estrada. Com a remoção do asfalto em camadas, o que é feito por meio de fresadoras a frio, o material de fresagem pode ser introduzido no ciclo do material para reutilização e separado de acordo com o tipo de massa a ser misturado, adequação estrutural e propriedades qualitativas. Por si só, a recuperação seletiva das camadas de revestimento, de binder e de base oferece vantagens ambientais e econômicas significativas.

Com controle da água, fresagem inteligente permite otimizar o reaproveitamento do granulado

Se for adicionado o fator de tecnologia de fresagem inteligente, o reaproveitamento econômico do granulado fresado na usina de asfalto será ainda maior. Isso em grande parte se deve à pulverização de água, que depende da carga das fresadoras a frio. A água necessária para resfriar os bits é controlada de acordo com a carga do motor e a velocidade de fresagem.

No entanto, o consumo de água pode ser consideravelmente reduzido ao ligar automaticamente o sistema de água durante a utilização do tambor fresador ou desligando-o, quando a operação de fresagem for interrompida. Em termos concretos, é possível obter uma economia de água de até 20%.

Como resultado, a vida útil dos bits também pode ser prolongada, a fresadora a frio demandará menos frequência de reabastecimento e os tempos de parada serão encurtados. Isso não só agrada ao operador da fresadora, como também ao especialista em misturas da usina de asfalto, que se beneficia do baixo consumo de água, resultando em um menor teor de umidade residual do granulado fresado de 3% a 4% por tonelada de asfalto.

Sem o uso das tecnologias de fresamento de última geração, a umidade residual é maior. E a equação do processo de secagem necessário para produzir o novo asfalto na usina também é simples: 1% de matéria-prima mais seca economiza 1 litro de óleo combustível por tonelada de asfalto acabado durante o processamento posterior em mistura reciclada. Portanto, é só fazer as contas.

Saiba mais:

Wirtgen: www.wirtgen-group.com

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade