O pulmão da usina

Em uma usina de asfalto, os gases oriundos do processo de combustão transportam parte dos agregados finos que foram previamente dosados, gerando a necessidade de filtrar estes particulados para sua recuperação ao processo de mistura, além de evitar danos ao meio ambiente. Para tanto, as usinas apresentam os chamados filtros de mangas, cuja tecnologia impacta diretamente na produtividade do equipamento, tanto em termos de manutenção como de quantidade de partículas liberadas na atmosfera.

Estruturalmente, o filtro de mangas é constituído por elementos de filtragem (mangas) compostos por tecidos especiais resiste

Em uma usina de asfalto, os gases oriundos do processo de combustão transportam parte dos agregados finos que foram previamente dosados, gerando a necessidade de filtrar estes particulados para sua recuperação ao processo de mistura, além de evitar danos ao meio ambiente. Para tanto, as usinas apresentam os chamados filtros de mangas, cuja tecnologia impacta diretamente na produtividade do equipamento, tanto em termos de manutenção como de quantidade de partículas liberadas na atmosfera.

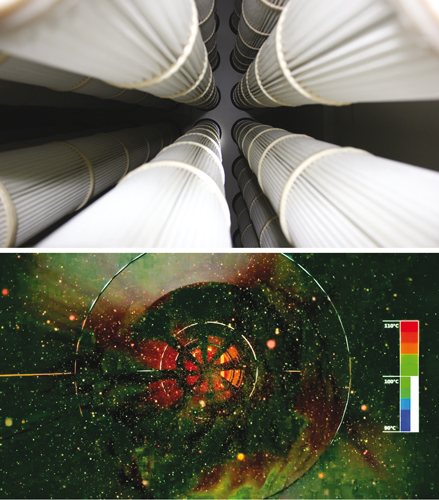

O fluxo dos gases gerados no queimador percorre todo o secador, passando pela tubulação de conexão de ar até chegar ao filtro. Na outra imagem, a caixa de filtro com as mangas, cujos tecidos retêm o pó e liberam os gases limpos

Estruturalmente, o filtro de mangas é constituído por elementos de filtragem (mangas) compostos por tecidos especiais resistentes às temperaturas de operação do equipamento, com formato normalmente cilíndrico e superfícies lisas ou plissadas. A Imagem 1 mostra o fluxo dos gases gerados no queimador percorrendo todo o secador, passando pela tubulação de conexão de ar até chegar ao filtro. Neste ponto, o pó fica retido nos tecidos das mangas, enquanto os gases limpos passam pelos tecidos dos filtros e são direcionados ao meio ambiente.

Nas Imagens 2 e 3, é possível verificar em detalhe a caixa de filtro com as mangas e uma visão interna dos filtros. No caso, são mangas plissadas que apresentam uma área de filtragem até nove vezes superior às mangas lisas. Estas mangas foram desenvolvidas com o intuito de obter uma grande área de filtragem em um espaço reduzido.

A capacidade de filtragem de uma usina pode ser mensurada por meio da divisão entre a área total de filtragem pela taxa máxima de produção do equipamento, sendo que esta capacidade também pode impactar na produtividade geral da usina. Uma usina iNOVA 2000, por exemplo, apresenta uma área total de filtragem de 1.091 m² e produção máxima de 200 t/h. Assim, a relação é de 5,5 m²/(t/h). Este número expressa que, para cada 1 t/h de produtividade da usina, há um pano de filtragem de 5,5 m².

Quanto maior for esta relação, mais tempo o filtro permanece limpo, uma vez que as linhas de mangas são limpas de forma cíclica e orientada. Neste sentido, um filtro mais limpo permite que o ar passe mais facilmente pelo tecido das mangas. Por outro lado, um filtro mais sujo, devido à baixa relação entre a área de filtragem e a produtividade máxima, cria uma barreira para a passagem do ar limpo, aumentando a perda de carga ou pressão da usina.

Acima: temperatura dos gases que chegam ao filtro é controlada automaticamente

Este aumento de pressão reduz a quantidade de ar necessária para a combustão e, por isso, há necessidade de se reduzir a quantidade de combustível a ser injetado no queimador a fim de manter constante a relação ótima entre ar e combustível (a chamada “relação estequiométrica”), impactando a taxa de produção da usina. Segundo Marcelo Zubaran, engenheiro de aplicação e especialista de produto da Ciber Equipamentos Rodoviários, nestas condições a usina pode iniciar a produção em sua máxima capacidade, mas vai perdendo ‘folego’ ao longo da jornada de trabalho. “Por esta razão, dizemos que o filtro é o pulmão da usina”, diz o executivo.

CONTROLES

No tocante à manutenção, a tecnologia do sistema de filtragem também impacta no desgaste das mangas e, como consequência, no nível de manutenção. Nesse sentido, o primeiro ponto evolutivo dessas novas tecnologias é a presença do separador estático de partículas, componente instalado na tubulação de ar (entre o secador e o filtro) que separa, em fluxo contínuo, os finos succionados pelo exaustor em duas frações: o filler, passante na peneira de número 200 (menor que 0,075 mm) e os finos de maior tamanho (retidos na malha de 0,075 mm). Os últimos e mais abrasivos são direcionados ao misturador sem passar pelo filtro. “Desta forma, apenas os finos menos abrasivos são direcionados às mangas, reduzindo o desgaste nos filtros”, comenta Zubaran.

Outro recurso tecnológico mais recente é o sistema automático aplicado para controlar a temperatura dos gases que chegam ao filtro de mangas. Trata-se de um sistema em malha fechada em que o tambor-secador varia sua velocidade conforme a temperatura ideal dos gases. Bote-se que a temperatura ideal é igual à temperatura de vaporização da água (100°C ao nível do mar).

Abaixo desta temperatura, o vapor d’água transportada junto aos gases condensa no filtro, voltando ao estado líquido e criando um lodo nos tecidos do filtro quando misturado com o pó. Por outro lado, a temperatura elevada pode queimar os elementos de filtragem, além de desperdiçar energia pela emissão de gases quentes para a atmosfera. Assim, os filtros durarão muito mais, pois nunca estarão fora da temperatura ótima de operação.

Um terceiro destaque tecnológico é a variação eletrônica da velocidade de giro do exaustor, feita em malha fechada e conforme a demanda. Nesse caso, o exaustor é responsável por succionar os gases para o filtro, com velocidade de giro proporcional à velocidade dos gases. De alta precisão, esta tecnologia reduz a velocidade dos gases quando a taxa de produção da usina não for a máxima, sem interferência do operador, garantindo o menor desgaste possível à estrutura.

FILTRAGEM

A área de filtragem também impacta na manutenção, pois quanto maior for menor será o desgaste, uma vez que o “pano” de filtragem ficará limpo por mais tempo. Também o tamanho da área de filtragem é inversamente proporcional à perda de finos para o meio ambiente.

Lembremos que a capacidade de filtragem das usinas modernas é superior a 99,99%. E que as normas mais rigorosas não permitem a emissão de particulados superior a 20 mgN/m³. Logo, quanto maior a área de filtragem, menor será a emissão de poluentes e mais fácil será operar dentro dos limites ambientais.

A filtragem dos gases de combustão é necessária para manter o fogo do queimador em operação. Também aqui a tecnologia empregada é decisiva para o ótimo funcionamento do filtro, independentemente da aplicação. “O pulmão da usina deve ser projetado para manter a produtividade em nível máximo e constante, com o menor nível possível de manutenção e respeito ao meio ambiente”, conclui Zubaran.

Saiba mais:

Ciber: www.ciber.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade