Quebrando paradigmas

Em relação à automação, fabricantes como a Trimble iniciaram já nos anos 70 a aplicação da tecnologia GPS para uso comercial. Em seguida, nos anos 90, a empresa desenvolveu a tecnologia RTK (Real Time Kinematic), que identifica e corrige erros no GPS, possibilitando assim sua aplicação na engenharia, onde até então era evitada por gerar imprecisões.

De fato, o gerente regional de contas da Trimble para o Brasil, Franco Brazilio Ramos, admite que os erros e imprecisões eram fatores que deixavam os projetos com valor acima do budget, devido aos custos inesperados. “Essas ferramentas verificam esses projetos e corrigem o posicionamento das referências topográficas em campo”, explica. “Com um projeto bem desenhado em modelos tridimensionais e referências bem calibradas, as construtoras agora conseguem calcular com maior precisão os volumes de material a serem removidos ou compensados no corte e aterro.”

Outro passo importante nesta evolução foi adicionar essas tecnologias aos equipamentos, de modo a aprimorar a precisão e evitar tempo de ociosidade. Tais recursos min

Em relação à automação, fabricantes como a Trimble iniciaram já nos anos 70 a aplicação da tecnologia GPS para uso comercial. Em seguida, nos anos 90, a empresa desenvolveu a tecnologia RTK (Real Time Kinematic), que identifica e corrige erros no GPS, possibilitando assim sua aplicação na engenharia, onde até então era evitada por gerar imprecisões.

De fato, o gerente regional de contas da Trimble para o Brasil, Franco Brazilio Ramos, admite que os erros e imprecisões eram fatores que deixavam os projetos com valor acima do budget, devido aos custos inesperados. “Essas ferramentas verificam esses projetos e corrigem o posicionamento das referências topográficas em campo”, explica. “Com um projeto bem desenhado em modelos tridimensionais e referências bem calibradas, as construtoras agora conseguem calcular com maior precisão os volumes de material a serem removidos ou compensados no corte e aterro.”

Outro passo importante nesta evolução foi adicionar essas tecnologias aos equipamentos, de modo a aprimorar a precisão e evitar tempo de ociosidade. Tais recursos minimizam a possibilidade de inconsistência de projeto e de pontos de referência, além de anularem erros de cálculo de volume que causam atrasos em operações de terraplenagem e pavimentação.

EMBARCADOS

Nesse caso, o histórico é bem conhecido. Ainda nos anos 80, foram embarcados sensores de nivelamento a laser em motoniveladoras, tratores de esteiras e escavadeiras, com uma tecnologia ainda chamada de 2D. Nos anos 90, o sistema RTK foi introduzido, possibilitando gravar um projeto tridimensional com curvas e inclinações, enquanto o equipamento obedece aos comandos pré-estabelecidos, eliminando possíveis erros da interface humana.

Acontece que, no início dos anos 2000, ainda havia muitos problemas na interpretação desses sistemas. Por isso, a Trimble (e outras marcas) estabeleceu sua rede de distribuição mundial, ajudando a divulgar as soluções. Isso resultou, por exemplo, no avanço do controle automático da compactação, por meio do qual o sistema informa ao operador se o solo está ideal ou requer maior quantidade de passadas com rolo compactador.

Logo, durante uma obra tornou-se possível identificar pontos críticos e corrigi-los antes de terminar o trabalho. “Embora em décadas passadas tenham ocorrido aplicações pontuais em algumas obras, essas tecnologias ainda não eram totalmente sistematizadas, começando a se disseminar somente nos últimos dez anos”, explica Ramos.

DIMENSIONAMENTO

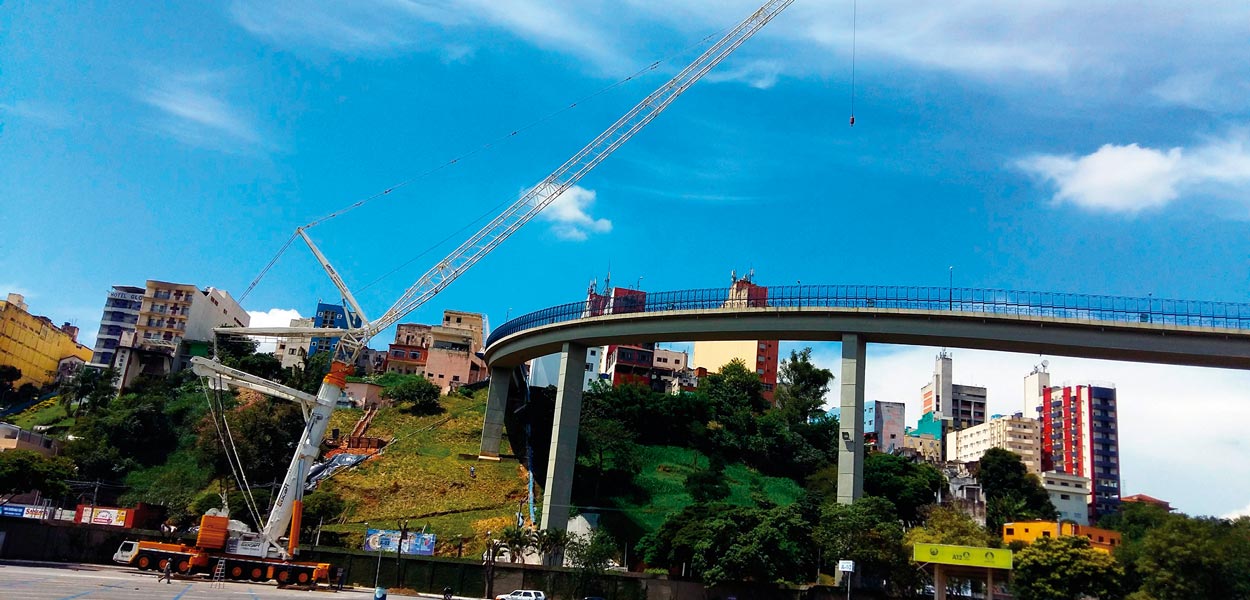

Também em içamento, a evolução dos guindastes modernos provocou uma quebra de paradigmas, relacionados principalmente ao dimensionamento. Isso significa que passaram a ser selecionados pelo tipo de serviço que são capazes de realizar, e não mais exclusivamente pela capacidade de carga.

Nesse sentido, a Liebherr é uma das empresas que orientam suas equipes para a forma mais adequada de vender esses equipamentos, disponibilizando equipe técnica e softwares para deixar o cliente totalmente preparado para usá-los.

De acordo com Cesar Schmidt, gerente da divisão de guindastes móveis da Liebherr Brasil, a vigência da EN 13000 para máquinas produzidas na Europa (obrigatória a partir de meados de 2010) foi um divisor de águas na evolução tecnológica dos guindastes. “Essa norma alçou os fabricantes ao desenvolvimento de tecnologias para valorizar a segurança”, contextualiza. “Mesmo antes desse episódio, ainda nos anos 90, a Liebherr já havia desenvolvido o sistema Liccon (Liebherr Computed Controlling) para fazer o controle operacional do guindaste, uma tecnologia que começou a ser referência para os usuários que valorizavam a segurança durante as operações.”

Ainda de acordo com o executivo, todo o aperfeiçoamento tecnológico dos últimos anos não dificultou a operação dos guindastes, pelo contrário. Mas a interação com o humano não tem sido tão simples assim. “O problema é o baixo nível de escolaridade dos trabalhadores, pois temos observado que muitos não conseguem fazer simples cálculos de matemática”, provoca. “Sabem operar um guindaste, conhecem os comandos que precisam ser acionados, identificam-se bem com a tecnologia embarcada e até têm noção das consequências, mas simplesmente desconhecem algumas situações básicas de física.” / SC

Saiba mais:

Liebherr: www.liebherr.com.br

Sobratema: www.sobratema.org.br

Trimble: www.trimble.com.br

PREVENTISTAS REDUZIRAM A NECESSIDADE DE INSPEÇÕES NAS MÁQUINAS

O consultor da Sobratema e membro do conselho editorial da Revista M&T, Norwil Veloso, comenta sobre a evolução obtida também na gestão de frotas nas últimas décadas.

Qual é a importância da manutenção preditiva como ferramenta de apoio à gestão?

Trata-se de um instrumento importante para a determinação preventiva de defeitos ou desgastes nos equipamentos, reduzindo a obrigatoriedade de se executar revisões em intervalos fixos de horas ou quilômetros, evitando assim aumentar a possibilidade de ocorrência de reparos não programados.

Quais são as bases desta técnica?

PREVENTISTAS REDUZIRAM A NECESSIDADE DE INSPEÇÕES NAS MÁQUINAS

O consultor da Sobratema e membro do conselho editorial da Revista M&T, Norwil Veloso, comenta sobre a evolução obtida também na gestão de frotas nas últimas décadas.

Qual é a importância da manutenção preditiva como ferramenta de apoio à gestão?

Trata-se de um instrumento importante para a determinação preventiva de defeitos ou desgastes nos equipamentos, reduzindo a obrigatoriedade de se executar revisões em intervalos fixos de horas ou quilômetros, evitando assim aumentar a possibilidade de ocorrência de reparos não programados.

Quais são as bases desta técnica?

A manutenção preditiva está apoiada em três pontos. O primeiro é a análise de vibrações, por meio da qual se pode avaliar a evolução dos desgastes de mancais e prever sua falha com razoável precisão. Trata-se de um método bastante sofisticado, mais comumente utilizado em equipamentos com grande quantidade de mancais (como um laminador de siderurgia, por exemplo). Depois, temos a análise de óleos, bastante difundida na construção, por meio da qual se acompanha a evolução de contaminantes no óleo (quantidade e material) e pode-se definir a necessidade de reparos. Por fim, a ferrografia indica o tamanho das partículas contaminantes. Normalmente, define-se uma linha de corte e analisam-se os percentuais de contaminantes, acima e abaixo desse valor. Uma concentração maior de partículas grandes indica desgaste mais acentuado, com arrancamento de material da superfície.

Quais são os ganhos mais tangíveis para o usuário?

As empresas que adotaram esse conceito passaram a montar suas planilhas de revisão e reparos preventivos, executando menos inspeções, já que é possível levar a máquina até próximo da falha sem precisar pará-la, somente retirando as amostras periodicamente. E isso mudou o conceito de manutenção.

A manutenção preditiva está apoiada em três pontos. O primeiro é a análise de vibrações, por meio da qual se pode avaliar a evolução dos desgastes de mancais e prever sua falha com razoável precisão. Trata-se de um método bastante sofisticado, mais comumente utilizado em equipamentos com grande quantidade de mancais (como um laminador de siderurgia, por exemplo). Depois, temos a análise de óleos, bastante difundida na construção, por meio da qual se acompanha a evolução de contaminantes no óleo (quantidade e material) e pode-se definir a necessidade de reparos. Por fim, a ferrografia indica o tamanho das partículas contaminantes. Normalmente, define-se uma linha de corte e analisam-se os percentuais de contaminantes, acima e abaixo desse valor. Uma concentração maior de partículas grandes indica desgaste mais acentuado, com arrancamento de material da superfície.

Quais são os ganhos mais tangíveis para o usuário?

As empresas que adotaram esse conceito passaram a montar suas planilhas de revisão e reparos preventivos, executando menos inspeções, já que é possível levar a máquina até próximo da falha sem precisar pará-la, somente retirando as amostras periodicamente. E isso mudou o conceito de manutenção.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade