Por dentro da eletrônica embarcada

Abertura do evento foi feita por Joelmir Betting

O seminário “Eletrônica Embarcada: tecnologia de ponta aplicada a equipamentos de construção”, realizado no Instituto de Engenharia de São Paulo, nos dias 12 e 13 de novembro de 1998. O evento foi patrocinado pelas empresas Mercedes Bens, Komatsu, Volvo, Liebherr, Ingersoll-Rand, Cummins e Case, que além de colaborarem enviando seus palestrantes, expuseram seus produtos, abrilhantando o evento.

O seminário foi aberto informalmente pelo jornalista Joelmir Betting em um jantar oferecido aos participantes no auditório do próprio Instituto de Engenharia no dia 12 e teve seqüência no dia seguinte com a apresentação de nada menos do que sete palestras seguidas de debate.

Afonso Mamede, presidente da Sobratema, afirmou que o objetivo principal do evento foi “desmistificar” a eletrônica embarcada, através da exposição de s

Abertura do evento foi feita por Joelmir Betting

O seminário “Eletrônica Embarcada: tecnologia de ponta aplicada a equipamentos de construção”, realizado no Instituto de Engenharia de São Paulo, nos dias 12 e 13 de novembro de 1998. O evento foi patrocinado pelas empresas Mercedes Bens, Komatsu, Volvo, Liebherr, Ingersoll-Rand, Cummins e Case, que além de colaborarem enviando seus palestrantes, expuseram seus produtos, abrilhantando o evento.

O seminário foi aberto informalmente pelo jornalista Joelmir Betting em um jantar oferecido aos participantes no auditório do próprio Instituto de Engenharia no dia 12 e teve seqüência no dia seguinte com a apresentação de nada menos do que sete palestras seguidas de debate.

Afonso Mamede, presidente da Sobratema, afirmou que o objetivo principal do evento foi “desmistificar” a eletrônica embarcada, através da exposição de seus princípios básicos, de sua evolução, e do importante papel que já representa no segmento de equipamentos. “A idéia era trazer o que se tem de eletrônica embarcada, quais os benefícios disso. O que se ganha com a eletrônica embarcada, quais são as diferenças de custo, a especificação de manutenção, o que temos visto, temos estudado, até para fazer novos investimentos”, explicou o presidente da Sobratema.

Todo o seminário foi estruturado nesse sentido, com as apresentações de dois professores da USP, esclarecendo os conceitos e princípios básicos da eletrônica; de uma empresa de motores (a Cummins), mostrando como funciona a eletrônica embarcada; de uma fabricante de caminhões (a Mercedes Benz), tratando da eletrônica no trem de força; de uma indústria de equipamentos (a Liebherr), que se prontificou a fazer uma demonstração on line; e de uma empresa de automação industrial. Para arrematar, o último painel do evento contou com o depoimento de um usuário relatando um caso concreto em seu dia-a-dia.

Afonso Mamede: objetivo maior é desmistificar o assunto eletrônica embarcada

A seguir, um pequeno resumo das várias apresentações do XI Seminário Sobratema:

Palestra: “Fundamentos da Eletrônica Embarcada”

João Alei no Martins (Físico, pelo Instituto de Física da USP, e mestre em engenharia, pela Escola Politécnica, assessora, orienta e participa de trabalhos experimentais e de instrumentação nas áreas de Engenharia Mecânica (Mecatrônica e Mecânica Geral) do IPT- I nstituto de Pesquisas Tecnológicas).

O sistema de eletrônica embarcada é composto basicamente de transdutores, que são os elementos que ficam espalhados ao longo da máquina toda e que vão ser responsáveis por captar as informações e enviar para a sua unidade coletora de dados, sua unidade de processamento, armazenamento. Os modificadores de sinal, por outro lado, são os elementos eletrônicos que vão captar esse sinal, que vem dos transdutores, e codificar na forma desejada, convertendo aquilo em unidades de engenharia, para que possa ser feita a leitura direta, ou proporcionando uma operação matemática qualquer para facilitar a leitura ou o acionamento de um alarme ou, também, o envio para outras unidades.

Os condutores são os elementos que vão trazer o sinal, desde a frente de trabalho até a unidade de processamento. Essa unidade de processamento pode estar na cabine, no escritório ou em qualquer outro lugar. Finalmente, há os equipamentos associados que são aqueles acessórios que os fornecedores gostam de enaltecer. Até a etapa dos condutores, todos os sistemas são muito parecidos. Todos eles têm basicamente as mesmas funções e, inclusive, dada a competitividade, os preços são relativamente iguais. Transdutor é por definição um conversor de energia. A energia começa de uma forma e ele transforma em outra. Um exemplo trivial: um alto-falante, onde você fornece energia elétrica e ele transforma em energia mecânica, pela movimentação do corpo. Um microfone é o reverso do alto-falante e também é um transdutor, ou seja, ele recebe uma pressão sonora e transforma isso num sinal elétrico. A diferença é que um microfone normalmente recebe uma energia mecânica, transforma em elétrica e o chamamos de sensor, e o atuador promove o efeito contrário, o que seria o caso de um alto-falante, ou seja, começa com energia elétrica e transforma isso em energia mecânica. Num sistema de eletrônica embarcada, vamos ter, num sistema mais simples, apenas sensores, ou seja, raramente se tem atuação sobre o sistema automático. Normalmente, os sensores informam ao operador uma eventual anormalidade, que toma uma providência atuando sobre a máquina. Num sistema mais complexo, esse atuador também pode ser um elemento previamente programado, que vai entrar em ação se houver a necessidade estabelecida pelo programa. Os atuadores são elementos que se encontram respondendo a um comando da suaunidade de processamento e vão interferir no sistema para corrigir ou obedecer uma norma, uma regra imposta, que se encontra gravada na memória ou especificada no programa dentro da eletrônica.

Fernando de Mattos: o chip da vida de um engenheiro mecânico

Sensores

Os mais utilizados, especificamente nessa área, são os resistivos, que atuam, obviamente, através do fenômeno físico da resistência elétrica; os magnéticos, que atuam via um campo magnético e os térmicos, que são os mais comuns, modelos mais simples dos transdutores utilizados na eletrônica. Os tipos podem ser analógicos e digitais.

Condicionadores

Passando à etapa seguinte, uma vez detectada uma variável, o fenômeno físico ocorreu para o sensor, tem-se um sinal elétrico na saída desse sensor, vem então o condicionador, que vem a ser uma unidade que vai amplificar ou condicionar o sinal.

Integrador

Outro elemento é o integrador ou diferenciador, que é exatamente o da matemática. Ou seja, há componentes eletrônicos, plaquinhas de circuito eletrônico, que conseguem fazer, de forma direta, essa operação matemática e integrar ou diferenciar. Isso tem várias aplicações quando o sensor não é estritamente linear ou se quer ter um pré-processamento desse sinal para aliviar a carga de trabalho de uma unidade mais à frente.

Conversor analógico/digital

O elemento que talvez seja um pouco mais complexo é o conversor de analógico para digital. Popularizou-se no mundo todo falar-se “conversor AD. E como se fosse um operador lendo num manômetro impressões variáveis ao longo de um período de tempo. Ele produz uma tabela, ou seja, o movimento do ponteiro do manômetro é analógico, mas a tabela que o operador montou é digital, porque ela só toma

amostras.

Condutores de sinal

Depois disso vêm os condutores de sinal. E uma peça muito importante, porque normalmente ela é um elo de ligação entre o transdutor e outras unidades ou para a unidade de processamento. Então, é preciso muito cuidado, uma especificação técnica rigorosa do cabo e, no caso de uma substituição, exigir identidade entre as duas partes ou, às vezes, até o certificado do fabricante, do fornecedor de que aquele cabo é compatível. O infravermelho e o laser também são formas de transmitir esse sinal a uma certa distância, mas exigem que se tenha uma mira direta entre o transmissor e o receptor.

Modem

Vamos entrar na categoria dos modem, que é um elemento modulador e demodulador. Modulador no sentido dele pegar um sinal, transformar isso para uma faixa de freqüência diferente, modular, e transmitir dessa forma. Na outra ponta, um outro elemento vai demodular. Uma vez que o sinal foi transformado em digital, o que se tiver daí para a frente é parafernália. Pode-setransmitir via cabo, via fibra ótica, infravermelho, telefone celular ou fixo.

Equipamentos associados

Os equipamentos associados são os mais diversos possíveis. Desde aquele prosaico indicador de ponteirinho, que é o analógico, onde se tem simplesmente uma velinha branca com um ponteirinho se movendo ou os digitais, que hoje já são bastante conhecidos, onde se lê direto os números e a intervalos regulares de tempo, se tem uma medida.

Palestra: Fundamentos da Eletrônica Embarcada (2ªparte)

Fernando de Mattos (engenheiro mecânico pela Universidade Mackenzie, mestre em engenharia pela Escola Politécnica da USP, professor do Programa de Educação Continuada em Engenharia e consultor na área de projeto, fabricação e análise).

Nosso objetivo é transmitir uma noção básica do funcionamento do sistema de controle, do computador digital, enquanto sistema de controle. Eu me sinto muito à vontade para falar sobre o assunto justamente por ser engenheiro mecânico. Qual é então a ' barreira que nós, como mecânicos, como civis, como técnicos de outrasáreas, enfrentamos justamente com relação a esse tema de eletrônica embarcada? Primeiramente, a terminologia empregada é uma coisa um tanto ou quanto codificada: bits, byte, chip, CPU, RAM, quer dizer, sopa de letrinhas. Isso não é intuitivo, não facilita a compreensão e se torna a primeira barreira para quem não é da área de eletrônica compreender o funcionamento dos sistemas. Outro grande problema é que o funcionamento não é observável a olho nu. Nós, como mecânicos, por exemplo, se temos dúvidas sobre o funcionamento do equipamento, não vamos resistir à tentação de desmontá-lo ou de funcioná- lo parcialmente desmontado, de maneira a conseguir acompanhar os movimentos as reações, a cadeia sistemática, por exemplo e, daí, deduzir o funcionamento, os princípios físicos daquele dispositivo.

O sinal digital, na realidade, se utiliza de dois estados: o zero e o um. Por exemplo, o interruptor ligado e o interruptor desligado. Isso é muito importante porque, justamente através dessa característica, de ligado/ desligado, de passagem de condutor energizado/não energizado, é que o computador vai fazer as contas todas, porque o computador trabalha com álgebra de base dois e consequentemente fazer contas com esses dois estados.

Bit é uma palavra que todos já ouviram falar. E a contração de bine digit ou dígito binar, que é exatamente o sistema de numeração usado pelo computador, o zero e o um. Byte é um conjunto de oito bits. Qual o significado disso? E que com apenas dois estados o computador não consegue fazer grandes coisas. Então, ele precisa de um conjunto de chaves liga-desliga dessas e, se convencionou dizer que cada oito chaves liga-desliga é um byte, que é uma unidade de informação que o computador utiliza. Ele troca informações, ele faz contas a partir desses oito bits que é o byte.

Já o famoso transistor funciona como uma válvula proporcional, tem três vias. Tem um sinal de pilotagem, então ele pode permitir a passagem numa direção ou noutra. A fonte elétrica é extremamente menor e mais barata do que um compressor ou uma bomba hidráulica, mas tem uma função análoga. Isso é interessante porque é a matéria- prima para que os engenheiros eletrônicos façam uma pastilha que é o chamado chip. Chip em inglês é cavaco, uma lasca e esse retângulo normalmente tem de 1 a 2 mm2, de quartzo, ou qualquer outro material semicondutor e tem todo um conjunto enorme de resistores, capacitores, díodos, transistores dentro.

Em 1993, provavelmente quase todos nós já tinhamos um computador e, provavelmente, um processador chamado 286 da Intel. Esse processador tinha cerca de 20 mil, 40 mil transistores. Os modelos mais recentes de Pentium II lançados no mercado têm cerca de 100 milhões de transistores.

Elementos básicos de um computador:

CPU, todos já ouviram falar nisso. CPU é a central de processamento. Nela nós temos, além da unidade lógica de processamento, a que faz contas, a memória, que seriam os arquivos, onde se guardam as informações, os parâmetros. São três tipos principais: a memória de massa, que são os discos e o Winchester; a memória RAM, também chamada de memória volátil, onde os programas de computador rolam; e a ROM, uma área reservada do computador, onde estão gravados programas e rotinas de instrução.

Programas são, na verdade, o motor do computador, o que faz com que ele funcione. São basicamente compostos de parâmetros, que são as variáveis, como por exemplo a pressão do circuito hidráulico. E a informação que atribuo a uma determinada variável, a uma posição de memória, o valor da leitura do meu sensor de pressão, para fazer contas, para tomar decisões com isso. E o conjunto de instruções nomeadas como procedimentos ou funções. Então, na verdade, os programas é que fazem o computador funcionar e é através da lógica dos programas que escrevemos a lógica do controle que vai comandar o equipamento e fazê-lo tomar as decisões.

Evidentemente que quem tem um computador em casa sabe que a montagem, o arranjo que se executa não é exatamente o mais propício para ser embarcado num equipamento. Então, na verdade, existe uma fundamental diferença entre o computador normal, que seria o padrão IBM PC e o Macintosh. O PC comum é todo montado em torno de uma placa, que é chamada placa-mãe ou placa principal. O que está sendo desenvolvido e é mais apropriado para a eletrônica embarcada é o padrão PC-104, que possui o mesmo tipo de componente, a mesma lógica, osmesmos processadores, os mesmos programas, só que organizados em volta do barramento, o que é muito mais estável do ponto de vista mecânico-estrutural, e feita para não desmontar em aplicações móveis.

.jpg)

Vicente Bartolo: gerenciamento eletrônico sem segredos

Palestra: “Gerenciamento Eletrônico de Motores”

Vicente A.Bartolo (engenheiro mecânico pela Escola de Engenharia Mauá, administrador de empresas pela Universidade Mackenzie e pós graduado pela POLI-USP, foi responsável pela Eng. Aplicações da CLA e atualmente é líder do time de introdução dos motores Cummins com gerenciamento eletrônico no Brasil)

Os primeiros motores que começaram a ser fabricados no Brasil em 1992 com gerenciamento eletrônico controlavam energia, controlavam a queima no motor diesel. Agora, quando se tem um controle baseado na eletrônica, é possível controlar os limites mecânicos do motor de maneira mais precisa. Quando faço isso, consigo tirar mais potência, mais desempenho de uma mesma quantidade de ferro representada pelo motor.

Mas, além disso, tem o controle do nível de emissões e uma nova possibilidade que interessa principalmente a nossos amigos ligados à operação e manutenção. A curva de performance do motor passou a ser definida por software, não tem que trocar peça nenhuma do motor. Se eu tenho um motor aplicado numa máquina que tenha a mesma característica mecânica aplicada para outra máquina, só que um é de 200 HP e o outro de 300 H.P., se o mesmo conjunto mecânico tem capacidade de atender os dois, eu não tenho que trocar peça nenhuma para passar de 200 para 300. Eu simplesmente ligo o computador, troco o programa daquele motor e ele passa a ser um motor de 300 H.P. Então, dentro de faixas até relativamente largas de potências e de aplicações, um só produto pode atender a várias aplicações. Isso para a manutenção, para a disponibilidade de equipamentos, é uma coisa muito boa. Em termos de peças também é importante, reduz o que se tem de ter dc inventário para poder atender a uma alta disponibilidade.

Porque programa de computador custa para desenvolver, mas, depois de desenvolvido, o custo é zero. Então, basta começar a desenvolver software, programas de computador, que consigam atender as necessidades. Um dos primeiros a serem desenvolvidos foram os diversos tipos de governadores para motor. Os senhores hoje devem ter um problema muito conhecido: um motor funcionando bem numa máquina, mas que não se adapta a um caminhão. Não é que o motor seja diferente, é que o governador que tem lá tem uma característica diferenciada quando é para máquina e quando é veicular. No caso de um motor mecânico, não há como alterar de um para outro porque exige uma mudança física, a troca da bomba injetora ou de outra coisa desse tipo, além de um governador mecanicamente diferente para atender as duas aplicações. No caso de um motor eletrônico, isso passa a ser software.

Outra coisa que pode acontecer são as curvas de torque. Com o sistema eletrônico, eu posso ter duas, três ou mais curvas de potência para um determinado motor. Quando o motor recebe o sinal de que uma maior potência está sendo tirada, ele muda para uma curva superior, ainda copatível com aquela transmissão, com aquele equipamento e me fornece essa potência adicional sem o risco de vir a danificar qualquer tipo de transmissão que esteja aplicada na máquina. Essa curva de torque alternativa automática pode ser chaveada, dependendo do equipamento, ou automática dentro de um programa.

Outro recurso visa reduzir os problemas decorrentes de um vício operacional bastante comum. E a mania que o pessoal tem de ligar o motor e acelerar até o fim, embora seja sempre explicado que isso pode danificar o tubo compressor. O sistema também já foi otimizado para isso. Quando se liga o motor que está frio, ele vai para uma determinada marcha lenta, que é a marcha otimizada para ele, e o pedal do acelerador fica inoperante até que as condições mínimas de operação estejam atendidas.

Um ponto muito interessante são os desenvolvimentos que estão se fazendo para a transmissão. Geralmente se tem problema com as transmissões primeiro com relação à sua capacidade.

E, às vezes, para trabalhar com um motor de maior potência, que é necessário para desenvolver mais velocidade, é se obrigado a trocar de transmissão porque, senão, quando pôr em primeira, pode quebrar. Então foi criado um sistema pelo qual eu forneço ao motor o torque máximo que ele pode dar para a transmissão, por marcha, e o sensor para ele saber em que marcha está já é automático, é normal do sistema, porque ele mede a rotação de saída e a da entrada e sempre sabe em que marcha está.

Nós já temos à venda desde 1996 também veículos cujo motor e transmissão “conversam”. É como se o motorista trocasse isso no tempo. O caminhão protótipo está em teste. Você está com o pé no acelerador, no fundo. Quando chega o momento de trocar a marcha, o sistema sozinho, tira a aceleração, tira a marcha, reacelera o motor, se é para passar para a baixa, ou desacelera o motor se é para passar para uma marcha mais alta.

Outro desafio vencido é o do despotenciamento por altitude. Você pega um equipamento fantástico, que trabalhava maravilhosamente aqui no Brasil, leva para trabalhar no Chile e é um desastre. De repente começa a quebrar tudo por causa da altitude. O ar é mais rarefeito, tem-se problemas de rotação de turbocompressor que começa a ficar muito alto e outros detalhes. Então, esse sistema já prevê um aumento da pressão ambiente para poder adequar ao melhor funcionamento de acordo com as condições atmosféricas.

Monitorar a produtividade é essencial, também, para qualquer um hoje em dia. Então, foi disponibilizado nesse computador um medidor do ciclo de carga, para monitorar como um determinado equipamento está sendo operado.

Quando eu falei de transmissão, eu falei que tínhamos um governador para limitar o excesso de torque, mas o outro problema que também pode acontecer é que algumas máquinas ealguns equipamentos têm muitos eixos de transmissão e esses eixos podem ter problemas não só de limitação de torque, como de limitação dc velocidade. Se ele tiver uma limitação desse tipo, eu informo ao programa quais as velocidades às quais ele não deve chegar e ele usa isso como parâmetro. Depois, há o monitor de desligamento.

Um outro dano muito comum a motores. A pessoa vem na operação “full” e pára, por exemplo, para tomar café e desliga a máquina de uma vez. Adeus turbocompressor, problemas na transmissão, problemas em várias coisas. Foi montado um esquema em que quando se faz um desligamento a quente, o operador vai, desliga a ignição da máquina, porém o motor continua funcionando até que tanto a transmissão, quanto o motor, todos os órgãos monitorados estejam na temperatura adequada para que ocorra o desligamento.

Nós queremos que tudo isso se reverta em um benefício para a operação da frota. Falamos do equipamento, do operador, da máquina em si, mas nós queremos um sistema de operação da frota. Então, montamos aqui, o chamado sistema Cense, de monitoração avançada. Nele, se tem tudo o que se tinha no motor, tem um esquema de transmissão via rádio, do equipamento para a base, que é compatível com os sistemas modulares de despacho para operação, e um software para análise dos resultados dessa operação em termos de frota. E possível ter o estado da frota em tempo real via rádio, facilidade para coleta de dados, sem necessidade de planilhas, porque o sistema faz a coleta sozinho. A coleta de dados é automática nas estações de serviço e os softwares de análise. Por exemplo, análises dc tendência: qual é a tendência do consumo de combustível, da temperatura do ar, da restrição no filtro de admissão de ar, que hora deve ser trocado o filtro, o óleo... aquela curva de operação, eu posso Ter para cada um dos veículos integrados, para poder comparar quem é melhor, quem é pior e porque. Diagnóstico de falha: a unidade no. 200 está com problemas, acendeu a luz vermelha. O mecânico já vai para lá sabendo o que quebrou, porque ele já tem o diagnóstico de falha. Então, é um diagnóstico contínuo em cada cilindro e é feito sempre assim “real time”. Quando há algum problema, transmite por rádio, inclusive com a possibilidade de localizar o equipamento e, uma vez o dado estando na base, você pode transmiti-lo para onde quiser usando os métodos convencionais.

Tudo isso, nós imaginamos, tem que ser uma coisa integrada, que só faz sentido de der dinheiro. Então, foi montado um sistema, um software de

gerenciamento que aponta as tendências em termos de manutenção e utilização dos equipamentos, compara histórico dedesempenhoe disponibilidade dos fornecedores e dos equipamentos. O equipamento pode estar em muitos fornecedores, então é necessário saber qual é o melhor para nos ajudar num plano futuro, inclusive numa decisão de compra futura. E ele executa o planejamento da manutenção

e de reformas de acordo com o programa da produção, porque se conhece a tendência é possível controlar melhor, mais próximo das necessidades e fazer uma programação de acordo com essas necessidades.

.jpg)

Motor Cummins apresenta no Seminário

Palestra: “A eletrônica em máquinas de construção”’

Sigfrido Jurado (Líder do Grupo para Desenvolvimento e Projeto de Eletrônica Aplicada nos Equipamentos de Construção da Liebherr Holding,

Alemanha)

Se analisarmos um sistema de uma máquina industrial, veremos que está composto por três partes: parte mecânica (motores diesel, transmissão, eixos nas rodas, estrutura de suporte), parte elétrica (solenóides, motores, giradores, lâmpadas, contatos, relês) e a parte hidráulica. A máquina só pode funcionar de forma ótima se estes três componentes estão perfeitamente integrados entre si. Então, existem três vias de comunicação: a eletro-mecânica, a hidráulica-mecânica e a eletro-hidráulica. No início dos anos 90, pensava-se que ia se projetar uma eletrônica para as máquinas e que essa eletrônica iria fazer tudo. Era uma caixa-preta que iria resolver todos os problemas da máquina. Mas esse conceito apresentava sérios problemas porque todos os sensores, os solenóides, tinham que estar ligados na caixa central da eletrônica. Além disso, seria necessário uma quantidade muito grande de sensores na máquina e, como a eletrônica central fazia todo o trabalho da máquina, ela precisaria dc uma alta

velocidade de processamento de dados.

A Liebherr, como também outras empresas, há já uns seis anos,resolveram usar o CAN-Bus. CAN é uma sigla em inglês que significa “Comunication Area Network”, que é um sistema de comunicações com seu protocolo. Todos os sistemas eletrônicos se comunicam com esse CAN- Bus e a grande vantagem desse sistema é que são apenas dois cabos. Todos estão interligados e trabalham conjuntamente. Isso significa que se eu tenho uma máquina e, daqui a dois anos, quero mais funções, quero expandir as funções, nós não precisamos mudar a máquina nem o sistema elétrico. Simplesmente acrescentamos outro sistema eletrônico de computação.

Nós falamos do que a eletrônica pode fazer, mas nós temos um problema: o que acontece quando essa eletrônica não funciona? E a melhor eletrônica do mundo, mas a máquina não funciona, não trabalha e eu estou perdendo dinheiro. Então, temos que achar uma maneira para que isso não aconteça. Então, inventamos uma estratégia de serviço que se chama Teleservice. É uma estratégia baseada em modem e satélites e através desses modem e satélites de qualquer lugar do mundo, essas informações das máquinas podem Ser transmitidas ao computador. Eu posso ver se essa máquina está trabalhando, está com problemas, se está levantando carga, se tem algum alarme e, com todos os dados, eu posso

até fazer estatísticas de horas de trabalho da máquina e, até o desenvolvimento da parte eletrônica, eu posso controlar por computador.

Qual a vantagem desse tele-service? Primeiro tem a ajuda para a primeira entrada em operação, um diagnóstico remoto dos dados da máquina, os dados da avaliação que são suportados pelo computador, a ajuda no diagnóstico de quebras ou falhas, eficiência no conserto das falhas, menos serviços técnicos na frente de trabalho, redução de custos e alto rendimento da máquina. Às vezes, faz-se revisão de máquina e ela é desnecessária. Muitas empresas fazem revisões para perda de óleo a cada dez horas, ou quinze horas, vinte horas. Se a máquina dispõe de um sistema eletrônico que detecta se o nível do óleo está correto, não é preciso ficar chamando um técnico a cada dez ou vinte horas para ver se tem ou não perda de óleo.

O sistema de teleserviço inclui: sistema de gravação de dados sobre capacidade de utilização, programação, diagnóstico de erros e dados de aviso ou alarme. Quanto ao serviço de transporte de dados: eu preciso levar esses dados para o local de trabalho. Então, nós temos um hardware e um software e temos, também, um sistema de avaliação dos dados, que é um software que analisa todos esses dados. Como seria essa transmissão? Temos a máquina, vamos dizer um guindaste. Eu tenho instalado um modem e posso ir para o local onde está a máquina e, através de um cabo, poderia pegar todos os dados da eletrônica e enviar para o computador. As vezes, não é preciso nem o modem. Todos os dados necessários para a leitura no computador estão no sistema eletrônico. A única coisa que precisamos é de um computador com uma entrada serial. De maneira que essa transmissão dos dados pode ser feita diretamente por um cabo, por um modem ou com um cartão de memória. Eu coloco um cartão de memória na máquina, levo para o meu local de trabalho e leio os dados. Ou, até mesmo através de modem e um rádio link, eu acesso o telefone e, do telefone, por um modem, o meu computador.

Agora vou fazer uma demonstração sobre como essa transmissão de dados é feita:

(O engenheiro da Liebherr fez uma demonstração do Teleservice no próprio local em que foi realizado o seminário, o auditório do Instituto de Engenharia de São Paulo. Com um notebook comum, interligado à rede telefônica por modem, ele acionou a central telefônica da Liebherr na Alemanha e, através dela, disponibilizou on line os dados operacionais de três máquinas - uma em Atenas, na Grécia, e duas na própria Alemanha.

Diretamente da Grécia, os presentes ao seminário tiveram acesso aos dados de um guindaste (que estava parado na ocasião), incluindo seu retrospecto operacional, em forma de gráficos, planilhas e relatórios lidos através do programa Excel, da Microsoft. Em Frankfurt, um outro guindaste foi acessado - também estava parado. E mesmo assim todos os seus dados foram disponibilizados, incluindo o peso de uma carga (100 Kg) que sustentava na ocasião e a velocidade (9 Km/h).

A partir dos dados coletados, Sigfrido Jurado passou a analisar em detalhe as condições operacionais de cada um. Foi possível detectar também algumas falhas, desde o mal funcionamento de um dos computadores do sistema até alguns erros operacionais. Havia uma indicação de que a máquina grega havia trabalhadocom sobrepeso em pelos menos 16 oportunidades - que estavam ali na tela, perfeitamente identificadas e datadas.

No guindaste de Frankfurt, o mesmo problema (sobrecarga), só que com maior frequência (240 vezes). “O operador também pisou no comutador que desliga a máquina 69 vezes. Ele certamente tem um problema com sobrecarga, porque com a sobrecarga a máquina se movimenta muito, ele fica com medo e, então, aperta a desativação da máquina”, comentou Sigfrido Jurado).

Sérgio Andreatini: a eletrônica no trem da força

Palestra : A eletrônica no trem de força dos veículos

Sérgio M.Andreatini (Supervisor da Engenharia Experimental da Mercedes Benz do Brasil (Sistemas Elétricos e Eletrônicos e coordenador do curso de engenharia rnecatrônica da UNIP)

Tendências

A idéia nossa é a de não causar um impacto muito grande. A Mercedes Benz da Alemanha tem o hábito de informar um monte de coisas para o motorista: daqui a tantos quilômetros troca o óleo e às vezes o cara não quer trocar o óleo. Quem é que troca o óleo a cada 5 mil km? A gente vai introduzir isso aos poucos. Se você quiser ter um display que informa um monte de coisas, você compra.

Nos ônibus da Alemanha, a quantidade de informação que o motorista recebe é de uma sofisticação brutal: “você está atrasado, corre um pouco mais”, “você está cinco minutos adiantado”, “entraram 38 passageiros”, “uma é gorda” (grávida).

Falando dos sistemas de diagnose. O diagnose se divide em diagnose on-board e diagnose off-board. Essa diagnose é a diagnose fornecida pelo motorista e a off-board é a oferecida para a oficina. Na primeira, temos que tomar cuidado para não dar informações demais para o motorista. Na segunda, temos que dar tudo o que estiver disponível para que se consiga fazer uma boa manutenção. E a tendência é pegar informações da diagnose off-board e ir passando para a on-bord. Quer dizer, cada vez mais o próprio motorista vai ter informações.

Nós não vamos ter uma unificação de protocolos, porque para algumas aplicações, é melhor usar uma forma de comunicação mais lenta, mais segura, com menor possibilidade de erros, do que uma via de comunicação mais rápida.

Estamos prevendo para 2003 no Brasil um sistema onde a central elétrica vai ser uma central inteligente, eletrônica, vai ter um módulo eletrônico dentro da porta do co-piloto, um módulo na porta do motorista e ainda um módulo dianteiro no veículo e um módulo traseiro. Com isso, vai-se ter toda a comunicação de dados, controle de suspensão, erguer a traseira, abaixar, equalizar a dianteira e a traseira, é feita nesse módulo; funções de porta, vidro elétrico, trava e ajuste de espelho... Então, a idéia é basicamente nesses sistemas, ao invés de todas as informações do teclado você passar lá para longe, para uma central eletrônica, é você ter uma centralzinha ali que converta aquele monte de informações já para sinais digitais.

Não é simplesmente trazer de lá para cá, você traz igualzinho e aqui dá falha. Aqui, a condição é de chuva, de barro, a corrosão é grande.

Então, os testes de vibração feitos na Alemanha, que preenchem os padrões deles, para veículos na Europa é 3 mil km. Esse mesmo teste, no Brasil, tem que ser 10 mil km. Então, não adianta pegar um módulo que está lá e aqui ele começa a quebrar.

Caixa de transmissão

Temos a caixa de transmissão automatizada e a caixa de transmissão automática. Em veículos de carga é extremamente cara uma caixa de transmissão automática e, em geral, ela tem poucas marchas. O que tem de novidade na caixa automática com a eletrônica é que se pode fazer um controle eletrônico, quer dizer, não é mais por diferencial de pressão de válvulas que se vai trocar uma marcha, mas sim através de um sistema

inteligente.

Se você tiver a embreagem convencional, o pedal da embreagem vai estar lá e você vai utilizar em primeira e em ré, depois não usa mais. Se você tem a embreagem automatizada, você não tem um pedal, mas tem um sistema que faz o acionamento da embreagem também para o veículo sair da inércia.

As vantagens da transmissão automatizada são diversas em relação à transmissão automática. Primeiro, o custo é muito reduzido em relação à transmissão automática. E, em relação à caixa mecânica normal? Porque que eu vou colocar uma transmissão automatizada? Por exemplo, porque o sistema de sincronização interno de uma caixa de câmbio mecânica passa a não ser mais necessário porque a sincronização é eletrônica. Então, você tem uma redução de custos mesmo em relação à caixa mecânica normal. A dimensão da caixa automatizada em relação à caixa de câmbio automática também é simplificada porque há um menor número de componentes. A caixa de câmbio automática tem uma quantidade de componentes muito grande. Lógico, tudo que está internamente é comum a uma e outra, todas as engrenagens, eixos, rolamentos. Então, se o problema for na caixa, qualquer mecânico pode atuar, não é porque ela é automatizada que vai haver problema para se fazer uma intervenção. Em relação à caixa de câmbio automática, eu tenho um melhor escalonamento de marchas, principalmente para veículos pesados. Você passa a ter 16 marchas contra três que teria no automático comum. Uma das vantagens é que ela permite a utilização de um motor gerenciado mecanicamente. Essa caixa, mesmo eletrônica, admite um motor mecânico com injeção tradicional e ele vai funcionar com uma performance boa. Já a caixa de câmbio automatizada, ela não exige um motor com gerenciamento eletrônico, mas o funcionamento dela é bem melhor com um motor eletrônico. Inclusive, a comunicação entre motor e câmbio, se for interrompida numa caixa de câmbio automatizada, você continua dirigindo normalmente, só que ela passa a pedir ajuda para o motorista. Quando vai trocar de marcha, se for uma marcha reduzida, de uma quarta para uma terceira, a caixa vai pedir para acelerar o motor. Quando ela quiser reduzir a marcha, ela vai pedir para que você tire o pé do acelerador, para ela conseguir jogar uma marcha mais longa.

Além disso, eu tenho um conversor de torque, coisa que você não tem em uma embreagem mecânica automatizada e se você fizer isso, vai deixar sua embreagem patinando. Outra das vantagens da automatizada é reduzir o desgaste da própria embreagem, porque ela passa a ser usada só para sair da inércia e para a ré.

A embreagem automatizada foi falada por mim em conjunto com o câmbio. Mas ela pode estar sozinha: você pode ter o câmbio mecânico, onde você troca de marcha normalmente, mas você não tem mais o pedal de embreagem. Funciona com um sensor de carga na alavanca de câmbio e você está querendo tirar uma marcha. Então, ele vê que está querendo tirar uma marcha, ele automaticamente desacopla a embreagem. Ele espera que você o engate na nova marcha, inibe o acelerador durante o tempo da troca de marcha e quando você tiver completado o engate, ele libera o acelerador e acopla a embreagem novamente.

O motor

Não se consegue ter um controle de emissões suficiente com o sistema mecânico tradicional. Nós vamos seguindo as legislações européia e norte-americana com um certo atraso. No caso específico da Mercedes Benz, ela antecipou a introdução do motor eletrônico para até ganhar experiência, não estar fazendo um lançamento de última hora. Se se mantivesse uma tecnologia tradicional, de bombas injetoras normais, você, para atender a legislação, teria que gastar mais combustível. Porque o motor atual te dá 100 H.P. ou 200 H.P. Com os limites para ele não ser poluente, ele iria cair de potência e torque. Você teria de colocar um motor maior para aquela mesma função, que iria consumir mais. Mudando a tecnologia, foi possível atender os limites de emissão sem perder em potência. A nossa filosofia foi colocar uma unidade eletrônica montada num motor, com todas as funções necessárias para o motor. As demais funções vão estar em outros módulos.

A idéia é otimizar os custos, porque se você tiver um módulo que faz tudo, ele vai ser o máximo mas, muitas vezes, vai ser subtilizado, além desse módulo ter que resistir àquelas condições ambientais agressivas da região do motor. Ou se não montar esse módulo no motor, mas na cabine, num lugar protegido, eu vou ter todos esses cabos saindo da cabine e tendo de ir até o motor, enquanto que nesse caso eu tenho um cabo só robusto. Se nós tivéssemos o sistema eletrônico todo no motor, nós teríamos hoje que sair com 18 cabos do motor para ir até a cabine. Com a eletrônica dividida, você passa a ter este módulo e este e aí você usa três cabos, porque o quarto é comum aos dois módulos.

Computador de bordo

Podemos oferecer um computador de bordo para aquelas aplicações em que se quer, por exemplo, controlar a temperatura do frigorífico, registrar a forma como o motorista dirige, quantas vezes ele buzina, quantas vezes ele usa farol alto, qual a velocidade que ele dirige, o regime de rotação do motor que ele usa, nível da bóia de combustível, essa série de coisas também é um módulo adicional,

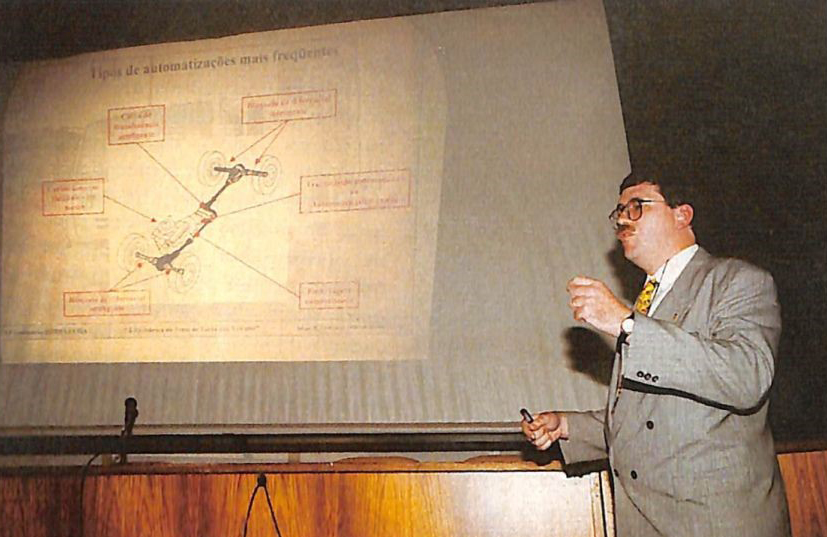

Cícero Caporali: automatização de instalações

Palestra: “A Eletrônica na Automação das Instalações Industriais”

Cícero Caporali (engenheiro da IHM Eng. E Sistemas de Automação)

O mercado hoje demanda preço, qualidade e prazo e sem usar um sistema de automação, você não vai conseguir alcançar essas três coisas. Com ele, você promove alterações e a supervisão do seu processo, que vão te apoiar nas decisões e vão afetar a sua ação no ambiente de mercado.

As facilidades hoje disponíveis e requeridas para um sistema de automação, são de que ele seja um sistema com uma arquitetura flexível. Que possa ser implementado a nível de escala, que possa ser expandido. Os objetivos básicos da automação num processo industrial qualquer é que permita uma operação com uma monitoração centralizada, com interfaces homem-máquina amigáveis e padronizadas. Portanto, o sistema tem que ter uma alma que consiga reagir a essas variações com rapidez, porque hoje não se pode pensar mais em mudanças de programas de produção que demande uma parada de uma semana ou mesmo de horas, porque a produção é uma questão básica na consideração dos custos.

Outro objetivo da automação é o acompanhamento do funcionamento da planta, com o comando de todos os equipamentos e proteção através de equipamentos digitais de alta confiabilidade. Ao mesmo tempo em que dêcondições de se atualizar, em tempo real, o estado variáveis do processo que está sendo monitorado. Você também deve ter um registro dinâmico e um banco de dados histórico com as transformações do processo. O sistema de automação deve, ainda, disponibilizar esses dados para uma análise posterior, para que possa rastrear uma produção que não foi muito boa, ou que foi péssima ou mais ou menos e encontrar as razões daquele lote que você produziu e que não ficou bom. Ele deve também permitir suporte gerencial seja para o analista de processo, para o analista de manutenção, para o analista de custos, para o analista de suprimentos, ele deve permitir um corte administrativo também e que as decisões possam ser tomadas baseadas em dados consistentes e confiáveis.

Outro objetivo também é facilitar o planejamento e a programação da produção, de estoques, na programação da manutenção, de compras dos suprimentos, vendas de produtos e outros objetivos relacionados com o gerenciamento. Deve também tornar possível monitorar o consumo de matéria- prima, os insumos, energia e produtividade.

Também deve ter intercomunicabilidade, ou seja, deve poder se comunicar com outros sistemas existentes na empresa, com segurança e sem interferência.

Você deve também poder operar seu sistema de várias maneiras, seja de planilhas locais das máquinas, seja a nível remoto, seja a nível de sala de controle. Com ele deve ser possível um aumento da produtividade e da qualidade, que é o que justifica realmente o investimento.

Afonso Mamede: benefícios da nova geração de máquinas

Palestra: Ganhos de produtividade

Afonso Mamede (superintendente de aquisição de equipamentos da CNO- Construtora Norberto Odebrecht, e presidente da Sobratema)

Retrospecto

Na década de 70, a gente investiu muito, as empresas compraram muito no Brasil e esse parque foi sendo consumido, na verdade, porque as obras foram diminuindo, o dinheiro foi encurtando e a gente foi esticando a vida dos equipamentos. Nós tinhamos, ainda, a restrição severa de importação e custava muito caro, também, comprar um equipamento novo e não ter a certeza de poder utilizar esse equipamento ao longo da vida dele. Havia a predominância absoluta da Caterpillar. Nossa frota era 70% Caterpillar e 30% das demais. Nós tinhamos pouco conhecimento das metodologias de equipamentos de melhor economicidade do primeiro mundo. O mercado estava fechado e, quando se fabricava no Brasil, ainda se fabricava máquina “tropicalizada”, fabricava-se máquina para operação no Brasil. Não se podia nem exportar máquina. Havia a predominância da disponibilização através da propriedade: possuía-se ao invés de se dispor.

A predominância era a da manutenção preventiva cronológica burra, aquela em que deu dez mil horas, desmonta a máquina, faz o motor, faz isso, faz aquilo, para que a máquina continue trabalhando mais cinco, mais dez mil horas. Ou então, a correção precária: quebrou, conserta e continua tocando. E os operadores sem maiores funções específicas, propondo-se a operar qualquer máquina: “fumaçô, tô tocando”.

Década de 90

Nos anos 90, tivemos uma diminuição drástica da oferta de obras. As grandes obras foram-se e veio aí um período de vacas magras. Aumento da competitividade e diminuição das máquinas. Nessa hora, as empresas menores procuraram se atualizar e as empresas maiores começaram a descer, porque o mercado era da empresa menor, a empresa menor tentando mudar, a legislação mudou também e tivemos, então, em paralelo, a implementação da tecnologia embarcada, a meca-trônica nos equipamentos. Quebra das barreiras alfandegárias. Aumento da concorrência entre os fabricantes com o mesmo padrão de excelência, a Volvo, Komatsu, Case, Liebher, Caterpillar, Fiat, todo mundo entrando no mercado. Crescimento da cultura quanto às novas metodologias e equipamentos para construção. Surgimento de novas formas de negociação, disponibilização de equipamentos, menos investimento e divisão de riscos com dealers e fabricantes.

Exemplo: a evolução das carregadeiras

Avanço Qualitativo: seleção automática de marchas - menor tempo de ciclo, menor consumo de combustível e maior durabilidade dos componentes. Ou seja, as carregadeiras de pneus, hoje, têm seleção automática de marcha.

Modos de trabalho x serviço - ajusta a rotação do motor de acordo com o serviço, menor consumo de combustível. Ou seja, se ela está carregando, ela está se ajustando. Ela se ajusta ao modo de serviço. Se ela está carregando um material mais pesado, ela está operando de uma forma; se está carregando um material mais leve, de outra forma.

Comandos da caçamba na ponta dos dedos - menor fadiga do operador e maior produtividade. Ou seja, você comanda a caçamba na ponta dos dedos. Não tem mais aquela alavanca que empurra para lá, empurra para cá. As máquinas estão todas na ponta dos dedos, agora.

Alertas sonoros de irregularidades - maior disponibilidade do equipamento, antecipação a falhas graves e menor custo de manutenção. Ou seja, se você quiser continuar trabalhando com a máquina apitando, continue trabalhando, mas ela vai apitar.

Outros avanços

A articulação também aumentou. A articulação variava de seus 33, 35" e hoje ela está com 40°, o que melhora a manobrabilidade.

Continuando tem o controle da velocidade e altura do despejo, o que evita impactos ao equipamento de transporte. Ou seja, você programa a carregadeira para descarregar num caminhão de altura x ou de altura y.

O Payload mede e acumula o peso carregado em cada ciclo do equipamento e controla a produção. Payload tem disponibilidade para você ter até cinco frentes distintas de trabalho. Pode programar

Suspensão hidráulica do braço de elevação - permite maiores velocidade de deslocamento, menor derramamento de material e maior produtividade.

Registro de operação - armazena todos os principais parâmetros

do equipamento durante a operação, facilitando o diagnóstico de falhas, identificando os operadores e reduzindo o tempo de manutenção.

Um caso concreto

Nós tínhamos lá na Odebrecht uma Michigan 125C e uma Volvo L-120 e aí, veja bem como a máquina evoluiu:

Consumo da máquina: de 22 para 14,2 litros/hora — uma diferença de 35%.

Custo do equipamento: De RS 9,24 para RS 5,96 por hora trabalhada — caiu 3,28%. Isso em 2 mil horas dá uma economia de RS 6 mil e em 6 mil horas, uma economia de RS 20 mil.

O motor da 125 usava 37,51 litros e trocava com 250 horas. Na L-120, usa 24 litros e troca com 250 horas. A tradição era 30 litros para cada 1 mil horas, agora passou a 35 para cada 2 mil horas. Na 125, o óleo de troca era 329 litros por 1 mil horas, agora passou a 210 litros, e vai para 4 mil horas de troca. O filtro trocava por 500 horas, agora troca a cada 2 mil horas. Verificação das articulações era a cada 250 horas, agora passou a 5 mil horas. Isso é evolução.

Avanço quantitativo: A Michigan 125 tinha uma potência de 220 H.P., um custo horário de 57,88, produzia 266 m3/ hora a um custo de RS 0,22 por m3. A LC- 120 tem 190 H.R de potência, menor potência, tem custo horário razoável de 48,24, produz 332 m3/hora e tem um custo de RS 0.15 por m3. A produção aumenta 24,7 e o custo diminui 32%. Vocês vêem que a caçamba é um pouco maior, 6,5% a mais. A máquina tem uma potência menor e uma caçamba maior.

Esse tipo de comparação é fundamental que todos tenham, que todos façam, porque isso muda muito a cabeça do chefe da gente, muda a cabeça de uma empresa, muda o contrato da obra, muda a cultura da empresa. E fundamental isso. Tem gente que tem uma dificuldade enorme para conseguir esses dados. Exatamente os dados que a gente precisa: saber tudo o que a máquina faz. A gente sabe que ela melhorou, que ela faz isso, mas não tem uma comparação da velha para a nova. Mas esse é o caminho para a mudança.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade