Plataforma inteligente

Seguindo a crescente tendência da Internet das Coisas (IoT) e da Indústria 4.0, a solução de Monitorização de Condição do Motor (MCM) foi desenvolvida como um sistema avançado de monitoramento em tempo real focado na manutenção preditiva de motores elétricos industriais. Estima-se que o custo médio de inatividade de uma planta industrial, como uma usina de asfalto, concreto ou de reciclagem, devido às falhas de motores elétricos, seja de cerca de 90 mil euros a 450 mil euros por hora em falhas críticas na aplicação. Nas refinarias de petróleo, esse valor pode atingir 1 milhão de euros por hora.

Atualmente, as técnicas de manutenção tradicionais aplicadas a esses ativos são baseadas em medições em tempo real dos níveis de temperatura e vibração. Embora estas abordagens forneçam informações básicas de

Seguindo a crescente tendência da Internet das Coisas (IoT) e da Indústria 4.0, a solução de Monitorização de Condição do Motor (MCM) foi desenvolvida como um sistema avançado de monitoramento em tempo real focado na manutenção preditiva de motores elétricos industriais. Estima-se que o custo médio de inatividade de uma planta industrial, como uma usina de asfalto, concreto ou de reciclagem, devido às falhas de motores elétricos, seja de cerca de 90 mil euros a 450 mil euros por hora em falhas críticas na aplicação. Nas refinarias de petróleo, esse valor pode atingir 1 milhão de euros por hora.

Abordagem inovadora permite monitorar eficazmente os motores elétricos, detectando problemas elétricos e mecânicos

Atualmente, as técnicas de manutenção tradicionais aplicadas a esses ativos são baseadas em medições em tempo real dos níveis de temperatura e vibração. Embora estas abordagens forneçam informações básicas de diagnóstico sobre possíveis falhas do motor, apresentam limitações sérias quando é necessário detectar e localizar claramente uma falha incipiente ou existente. Além disso, estas abordagens geralmente requerem o acesso físico ao motor elétrico para realizar medições ou instalar sensores específicos. Portanto, em várias aplicações, como bombas submersas, ambientes explosivos ou locais remotos e inacessíveis, o acesso físico ou a possibilidade de usar as soluções tradicionais de monitoramento não são possíveis ou limitadas.

PLATAFORMA

Considerando isso, a indústria desenvolveu uma abordagem inovadora que permite monitorar os motores elétricos, mesmo aqueles que não estão acessíveis. A portuguesa Enging, por exemplo, desenvolveu uma solução MCM que só precisa adquirir os sinais elétricos (tensões e correntes) de alimentação do motor elétrico, que estão facilmente disponíveis no painel de controle (MCC), tornando-a muito simples de instalar.

Esses sinais analógicos são adquiridos por uma placa de aquisição de dados dedicada e enviados para um dispositivo de gateway, que coleta dados dos diferentes motores. A informação é então enviada para um serviço Cloud ou para um servidor central, no qual é processada. Depois, qualquer usuário com permissões de acesso pode verificar o que está acontecendo em tempo real com os diferentes dispositivos. Ainda mais importante, se algo anormal for detectado, esta plataforma inteligente envia um e-mail para usuários definidos, informando sobre a condição do equipamento, o tipo de falha, a localização e o nível de gravidade. Toda essa informação também pode ser facilmente integrada com sistemas SCADA ou qualquer outra plataforma, tornando-a muito versátil.

Solução informa sobre o tipo de falha, sua localização e gravidade [opção de exclusão

No núcleo deste sistema há um algoritmo avançado que integra os desenvolvimentos tecnológicos mais recentes no monitoramento de condições e diagnóstico de falhas de motores elétricos, usando apenas sinais elétricos.

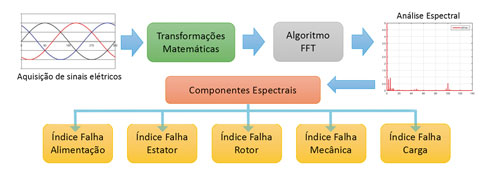

Estes sinais elétricos de tensão e corrente são adquiridos e processados matematicamente para remover o componente fundamental do sistema, uma vez que este não possui informação de diagnóstico relevante. Após a utilização de algoritmos de FFT, é feita a análise espectral das grandezas, em que diferentes componentes estão associados a diferentes tipos de problemas.

ALGORITMO

Problemas no estator, por exemplo, fazem aumentar o componente duplo da frequência de alimentação. Problemas no rotor e na carga surgem devido à existência de componentes de avaria de baixa frequência. Apesar de ser uma abordagem totalmente elétrica, problemas mecânicos também são detectados, uma vez que provocam variações regulares do campo magnético no entreferro a frequências bem definidas e observadas na análise espectral.

Por meio de um algoritmo, o sistema calcula os componentes espectrais característicos de diversos tipos de falhas

Com base neste princípio, são calculados os diferentes componentes espectrais característicos dos diversos tipos de falhas. O algoritmo calcula então diferentes índices de falhas associados às diferentes categorias de defeitos, permitindo rastrear pequenos desvios devido a problemas iniciais. Uma vez que o sistema é muito sensível, as falhas incipientes podem, portanto, ser detectadas em um estágio precoce, permitindo agendar ações de manutenção e evitar paradas não intencionais e perdas devido a custos de produção.

Este algoritmo permite assim detectar falhas em todas as partes que compõem estes acionamentos elétricos, como mostra o quadro abaixo. Como conclusão, a solução MCM é um sistema de monitoramento de motores elétricos em tempo real avançado, que efetivamente permite detecção de defeitos de modo fácil e precoce. Suas principais características incluem a utilização em todas as aplicações, com ou sem variador de velocidade, incluindo motores submersos ou inacessíveis, nos quais os métodos tradicionais não podem ser aplicados; algoritmo muito sensível com base nos desenvolvimentos científicos mais recentes, permitindo detetar falhas incipientes para manutenção preditiva adequada e efetiva; computação de parâmetros de eficiência energética, permitindo aos usuários rastrear e otimizar o consumo de eletricidade; e, por fim, solução de prova futura, integrando as tecnologias mais avançadas relacionadas com a Indústria 4.0

Problemas na alimentação

- Desbalanceamento de tensão

- Problemas em inversores e soft-starters

Falhas do estator

- Distorção harmônica alta

- Curto-circuitos / degradação do isolamento

- Problemas do núcleo magnético

Falhas do rotor

- Barras quebradas no rotor (em motores de gaiolas de esquilo)

- Problemas no núcleo magnético

- Desbalanceamento de resistências de inicialização (em motores assíncronos com rotor bobinado)

- Problemas de mau contato nos anéis deslizantes no rotor (em motores assíncronos de rotor bobinado)

Problemas mecânicos

- Rotor ou carga excêntricos

- Desalinhamento

- Eixos dobrados

Problemas de carga

- Variação alta / anormal de carga

- Problemas nos sistemas de correia / polia

Saiba mais:

Enging: enging.pt

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade