O futuro já chegou na mineração

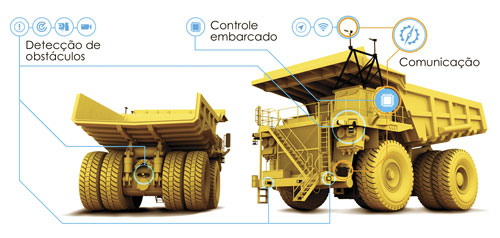

Atualmente, retirar as pessoas de dentro de equipamentos e remanejá-las para operar à distância é uma possibilidade real nas mineradoras, viabilizada pela evolução dos caminhões autônomos. Com frotas crescentes, esses veículos trabalham sem interrupção, em operação integrada com a digitalização de processos, dados e informações, propiciando melhorias em big data e desempenhando um papel fundamental na sustentabilidade da indústria de mineração.

Na verdade, o uso da operação autônoma tornou-se um dos principais vetores para alavancar índices de campo. Os caminhões AHS (Autonomous Haulage System) fornecidos pela Komatsu, por exemplo, como o diesel-elétrico 930E, permitem aumento de 15% na produtividade.

O veículo opera nos parâmetros construtivos, o que aumenta seu tempo disponível para operação. Por meio de acompanhamento remoto, os operadore

Atualmente, retirar as pessoas de dentro de equipamentos e remanejá-las para operar à distância é uma possibilidade real nas mineradoras, viabilizada pela evolução dos caminhões autônomos. Com frotas crescentes, esses veículos trabalham sem interrupção, em operação integrada com a digitalização de processos, dados e informações, propiciando melhorias em big data e desempenhando um papel fundamental na sustentabilidade da indústria de mineração.

Na verdade, o uso da operação autônoma tornou-se um dos principais vetores para alavancar índices de campo. Os caminhões AHS (Autonomous Haulage System) fornecidos pela Komatsu, por exemplo, como o diesel-elétrico 930E, permitem aumento de 15% na produtividade.

O veículo opera nos parâmetros construtivos, o que aumenta seu tempo disponível para operação. Por meio de acompanhamento remoto, os operadores podem visualizar em tempo real as manobras de cada equipamento individualmente e a interação entre caminhões e frotas de apoio. “Registramos um melhor dimensionamento entre frotas de caminhões e escavadeiras, além da redução do número de veículos, em comparação com a frota convencional”, posiciona Marcos Costa, diretor comercial da Komatsu. “Isso é possível por meio da integração do sistema Dispatch de gerenciamento de frota ao sistema de gerenciamento de operação do britador do cliente.”

O especialista explica que a operação está apta a funcionar 24 horas por dia. “Como fator de segurança operacional, todavia, é necessário observar as paradas que o caminhão deve realizar para manutenções preventivas e inspeções, assim como os momentos de indisponibilidade da mina, nos horários de detonação, por exemplo”, diz ele.

Desde 2019, a tecnologia de rede sem fio Long Term Evolution (LTE) está disponível para o sistema AHS da Komatsu, fornecendo conexão com redes de alto desempenho. “Seis sistemas de segurança diferentes trabalham ao mesmo tempo para proteger a interação entre o caminhão autônomo e os equipamentos de apoio na área de operação”, descreve Costa, destacando que a condução do caminhão é segura, sem expor a integridade do operador e ainda gerenciando impactos externos.

Desde sua implantação comercial, há mais de 14 anos, o sistema não tem registro de acidentes. “O caminhão AHS pode operar com segurança por meio de dados de GPS de alta precisão, mesmo sob neblina espessa ou chuva forte”, prossegue.

Nesse período, o sistema tornou-se referência global em transporte autônomo, ultrapassando a marca de mais de 3,5 bilhões de toneladas de materiais transportados com mais de 350 veículos OTR. “Hoje, os caminhões AHS trabalham sem parar no transporte de quatro diferentes commodities – cobre, areia betuminosa, minério de ferro e carvão –, em 13 minas distribuídas por quatro continentes”, detalha Costa.

Sem expor operadores a risco, tecnologia traz ganhos de produtividade, disponibilidade e sustentabilidade

DISPONIBILIDADE

Para Luciano Arantes, gerente comercial da Komatsu, os caminhões fora de estrada diesel-elétricos têm maior disponibilidade física e otimizam os custos operacionais. Além de reduzirem as emissões, afirma, os caminhões AHS operam dentro dos parâmetros de projeto, utilizando todo o potencial do equipamento, mas sempre observando seus limites operacionais, o que gera impacto direto no consumo de combustível e na vida útil dos pneus e componentes. “Nos estudos realizados, em relação às operações tripuladas os custos de carregamento e transporte foram reduzidos em mais de 15%, foi registrada melhoria da vida útil dos pneus e freios de até 40%, aumento de produtividade de 15% e redução na manutenção de 13%”, enumera.

De acordo com ele, o FrontRunner AHS também aumenta a produtividade, podendo reduzir custos em 15% ou mais, por meio de tecnologia de ponta e otimização dos processos. “Esse sistema possibilita ganhos reais e opera frotas mistas com uma plataforma de supervisão aberta, que se comunica com toda a cadeia de valor”, garante Arantes.

Redes de alto desempenho aumentam a confiabilidade das soluções autônomas

O controlador central realiza suas funções e, nas pausas para refeições e descanso, outro analista dá prosseguimento à operação do sistema. Desse modo, a produção torna-se ininterrupta e consistente, de acordo com os planos da mina. “Os ganhos de produtividade também vêm da operação contínua, sem mudanças de turno, uma vez que o rodízio de atividades do operador acontece dentro das estações de trabalho remoto, sem a necessidade de deslocamento entre máquinas ou parada do equipamento”, descreve.

Há ainda outra questão importante de investimento. Segundo Arantes, os kits de retrofit (adaptação) FrontRunner para os equipamentos diesel-elétricos têm predisposição para o sistema autônomo, o que representa um diferencial significativo, uma vez que a vida útil dos caminhões ultrapassa 120 mil horas. “A abordagem flexível para implementação do veículo oferece o suporte para uma transição suave, desenvolvendo planos de gerenciamento das mudanças”, afirma. “Dessa forma, os clientes têm a possibilidade de transformar uma frota de equipamentos padrão em uma mina autônoma em prazo curto, evitando a compra de uma nova frota.”

Em relação à capacitação, a fabricante mantém no Pará o Centro de Treinamentos Komatsu (CTK), primeira unidade de treinamento para operação de caminhões autônomos do Brasil. A estrutura é equipada com materiais e recursos de última geração, incluindo um simulador da Immersive Technologies, empresa do próprio grupo voltada para treinamentos, que cria um ambiente virtual de operação autônoma. “A tecnologia AHS exige profissionais habilitados e o treinamento é um dos fatores determinantes para o sucesso do Projeto Autônomo, preparando todos os colaboradores para o futuro da mineração”, retoma Costa.

Clientes ajudam a identificar recursos, funcionalidades e até mesmo modelos nas operações

CONSOLIDAÇÃO

Mas a Komatsu não está sozinha nessa jornada. Recentemente, a Caterpillar também registrou um marco significativo no transporte autônomo, ultrapassando 3 bilhões de toneladas transportadas com o caminhão Cat MineStar Command. Com isso, a fabricante conseguiu triplicar a quantidade de material transportada desde que atingiu 1 bilhão de toneladas transportadas, em novembro de 2018.

Segundo Sean McGinnis, gerente de produto da MineStar Solutions, os caminhões movimentaram esse volume expressivo de material em pouco mais de sete anos, em um episódio marcante para a empresa. “Esse marco torna a solução comercialmente produtiva para o transporte, algo que os profissionais de mineração do mundo todo estão percebendo”, diz ele.

Desde o lançamento do veículo, em 2013, a Caterpillar continuou a aperfeiçoar a tecnologia, ressalta o gerente. “O Command foi lançado em diferentes países, para que as mineradoras experimentem os ganhos de segurança e produtividade que o transporte autônomo proporciona”, reforça McGinnis.

Ademais, o especialista avalia que a contribuição dos clientes foi decisiva para o sucesso do produto. “Um dos motivos pelos quais a Caterpillar teve tanto êxito em expandir o uso desse veículo é o fato de ouvirmos e estabelecermos parceria com quem de fato utiliza a solução”, assinala. “São esses clientes que identificam recursos, funcionalidades e até mesmo os modelos de caminhões autônomos de que precisam para suas operações.”

Nos últimos anos, a divisão MineStar Solutions vem aprofundando sua experiência em operações autônomas – e não apenas no transporte, mas ainda com tratores autônomos, perfuratrizes e carregadeiras subterrâneas. “Além de melhorar a implementação do sistema, nos tornamos consultores confiáveis para as minas, buscando tirar proveito do que a autonomia torna possível”, sustenta John Deselem, gerente de operações de autonomia global da divisão. “Ouvimos as necessidades dos clientes e trabalhamos juntos para criar a solução ideal para as suas minas.”

APLICAÇÃO

Até o momento, a Caterpillar conta com 276 caminhões autônomos em operação ao redor do mundo, em um crescimento de quase 250% desde o primeiro bilhão de toneladas transportadas, consolidando uma tendência que não mostra sinais de desaceleração. A fabricante atualmente conta com unidades operando em três continentes – América do Norte, América do Sul e Austrália –, totalizando 17 minas, operadas por nove diferentes clientes.

A maior frota única de caminhões autônomos da Caterpillar é operada pela mineradora Fortescue Metals Group em suas jazidas de minério de ferro na Austrália Ocidental. A empresa de mineração relata uma melhoria de mais de 30% na produtividade em comparação a uma frota eficiente de caminhões operados manualmente.

Adoção da solução se acelera nos principais centros minerários do mundo

Em geral, as mercadorias transportadas incluem principalmente minério de ferro, areias petrolíferas, cobre, carvão e ouro, sendo que este último mineral recebeu a primeira aplicação global com a tecnologia. “Temos projetos em andamento com várias grandes empresas de mineração, que querem expandir suas operações atuais de transporte autônomo ou implementar novas”, ressalta McGinnis.

Atualmente, a frota de caminhões autônomos da Caterpillar é composta pelos modelos 789D, 793D, 793F e 797F. A exemplo da Komatsu, a empresa também fornece kits de atualização do comando para todos os seus modelos, muitos deles com configurações prontas de fábrica. Segundo a fabricante, os veículos Command já transitaram por 68 milhões de quilômetros sem quaisquer acidentes ou contratempos operacionais. “Esses veículos já conseguiram provar seu valor para os clientes de mineração”, aponta McGinnis. “Os bons resultados são constatados quando a frota cresce rapidamente e a produção continua a subir, à medida que as empresas de mineração se beneficiam da maior produtividade dos caminhões, com operação consistente e custos reduzidos.”

Com isso, a empresa tem expectativa de ultrapassar o limiar de 4 bilhões de toneladas transportadas em um ritmo ainda mais rápido do que foi até aqui. “Olhando para o futuro, já estamos planejando a expansão da tecnologia para o nosso caminhão de mineração 785, de 140 ton”, comenta Marc Cameron, vice-presidente da Caterpillar Resource Industries.

REVOLUÇÃO

O fato é que o comando autônomo para transporte representa uma verdadeira revolução na forma como as empresas de mineração movimentam material, possibilitando um transporte com mais eficiência, operação quase contínua e retirada de pessoas de áreas de risco ou remotas. A solução também permite realizar alterações instantâneas e redesenho dos mapas das minas, de modo a atender às necessidades operacionais em constante mudança.

Com a experiência comprovada em diversas operações pelo mundo, o transporte autônomo está ampliando possibilidades para minas de todos os portes, complexidades e localizações. “Além de remanejar o operador do local de trabalho, é possível reduzir os custos de infraestrutura e viagens para locais remotos, possibilitando maior consistência nas operações e redução de atrasos operacionais”, resume McGinnis. “Com isso, há melhora na eficiência do combustível e na vida útil do componente, com redução de danos ao veículo e do tempo de inatividade, devido ao uso indevido ou sobrecarga.”

Müller lança novo caminhão OTR no Brasil

O primeiro caminhão fora de estrada MDT430 acaba de deixar a linha de produção da fábrica da empresa em Gravataí (RS). Com capacidade de 30 toneladas, o modelo é equipado com motor eletrônico Tier 3 Scania DC13, de 350 hp, além de trazer transmissão automática Allison de 5ª geração.

Modelo MDT430 é o primeiro lançamento da marca após a aquisição da Randon Veículos

A configuração inclui ainda retardador hidráulico integrado à transmissão, com conversor de torque e “lock up”, e um sistema para acoplamento de tampa traseira. Segundo Felipe Vier, gerente comercial da Müller, o caminhão foi projetado para atender necessidades específicas em aplicações pesadas. “Buscamos desenvolver uma solução customizada, pois sabemos que esse mercado precisa de uma tecnologia acessível e robusta”, destaca.

O lançamento é o primeiro da linha após a aquisição da Randon Veículos, no final de 2020, no maior investimento na história da empresa, que também produz retroescavadeiras e rolos compactadores. “Essa aquisição permitiu o lançamento de nossa retroescavadeira e, também, desse caminhão fora de estrada”, diz o CEO da Müller, Jefferson Recus.

Saiba mais:

Caterpillar: www.caterpillar.com/pt

Komatsu: www.komatsu.com.br

Müller: https://mullerbrasil.com

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade