Impacto decisivo na vida útil de articulados

Usado em operações de grande escala como a mineração, um caminhão articulado fora de estrada tem vida útil estimada em mais de 70 mil horas ou cerca de 2 milhões de km, podendo ainda ser reformado – ganhando novo ciclo – e durar muito mais.

Contudo, devido às condições rigorosas em que operam, para que esse uso operacional seja atingido com máximo desempenho é fundamental a manutenção adequada, sobretudo a preventiva, que antecipa problemas de maior monta.

Inspeções frequentes em componentes, principalmente nos sistemas hidráulico e elétrico, troca de óleos e filtros no tempo certo, verificação e substituição de peças desgastadas por itens de qualidade estão entre as principais recomendações.

“A manutenção desses veículos é similar à dos equipamentos da Linha Amarela”, informa Leandro Yokoti, gerente de vendas da Hyundai CE.<

Usado em operações de grande escala como a mineração, um caminhão articulado fora de estrada tem vida útil estimada em mais de 70 mil horas ou cerca de 2 milhões de km, podendo ainda ser reformado – ganhando novo ciclo – e durar muito mais.

Contudo, devido às condições rigorosas em que operam, para que esse uso operacional seja atingido com máximo desempenho é fundamental a manutenção adequada, sobretudo a preventiva, que antecipa problemas de maior monta.

Inspeções frequentes em componentes, principalmente nos sistemas hidráulico e elétrico, troca de óleos e filtros no tempo certo, verificação e substituição de peças desgastadas por itens de qualidade estão entre as principais recomendações.

“A manutenção desses veículos é similar à dos equipamentos da Linha Amarela”, informa Leandro Yokoti, gerente de vendas da Hyundai CE.

“Seus itens de desgaste, filtros e fluidos devem ser substituídos de acordo com a tabela de periodicidade, mas rotinas básicas de inspeções visuais também devem ser adotadas para garantir eficiência e vida útil dos componentes.”

Segundo ele, as manutenções podem ser feitas por meio de controle de horas, no caso de fluidos e filtros, “que devem ser substituídos a cada 500 h de operação, no caso do motor, ou a cada 1.000 h para a transmissão”.

Já a inspeção visual deve ser feita diariamente, antes do início da operação. “Durante essa investigação, checamos os pontos de lubrificação, buscando possíveis pontos de vazamento ou desgastes prematuros oriundos de anomalias e falhas de operação”, diz.

De acordo com Leonardo Vieira Martins, gerente de engenharia e suporte ao produto da Komatsu, a manutenção deve ser conduzida segundo um cronograma previamente estabelecido, com base em planos preventivos de manutenção, que abrangem verificações, ajustes e testes nos sistemas hidráulicos, mecânicos e elétricos. Equipes especializadas são encarregadas de realizar esse trabalho, ele acentua.

“As intervenções de menor periodicidade acontecem a cada 250 h de operação”, esclarece. “Além disso, o plano prevê paradas programadas a cada 500 h, 1.000 h, 2.000 h, 4.000 h e 8.000 h.”

Além de inspeções visuais, equipamentos exigem a substituição periódica de itens de desgaste, filtros e fluidos

No caso da Volvo, o intervalo é a cada 500 h de uso. “Mas existem manutenções específicas e importantes que vão acontecer em horímetros (que indica com exatidão as horas que a máquina esteve em operação) mais elevados”, explica Márcio Muraro, líder de serviços da Volvo CE.

“Isso inclui, por exemplo, troca de óleo hidráulico e da transmissão com 4.000 h.”

PREVENÇÃO

Os especialistas são unânimes em destacar a importância da preventiva como fator preponderante para garantir a vida útil dos equipamentos.

“O primeiro item a ser considerado é a leitura e o uso correto das informações fornecidas pelos softwares, que produzem dados sobre a máquina e as condições da operação”, salienta Muraro.

O sistema Matris, ele exemplifica, entrega relatórios com informações gerenciais e técnicas que otimizam a rentabilidade dos articulados ao ajudar não só na manutenção preventiva, mas também na preditiva e até na corretiva.

Outro elemento a ser averiguado é a análise de fluidos, que mostra tendências de desgaste de componentes pelo ciclo normal de uso ou antecipação por falha de peça.

Isso serve para motor, eixo, transmissão e sistema hidráulico. “Essa análise complementar à preditiva deve ser feita com coleta de amostras a cada manutenção, mostrando o quão saudáveis estão os componentes”, diz Muraro, destacando que a falta de lubrificação devido a falhas simples, como mangueiras rompidas ou obstruídas, pode gerar danos mais sérios.

Sistemas de freios devem ser testados, incluindo freios

hidráulicosde serviço, de estacionamento e elétricos de retardo

“Sem dúvida, o sistema de lubrificação automático é um dos itens mais importantes a ser checado, pois a falta de lubrificação, além de danificar diversos pontos, pode diminuir a vida útil e encarecer o custo operacional e de manutenção.”

O terceiro ponto é o cuidado na operação de componentes móveis como eixos, engrenagens e rolamentos. “Em geral, rolamentos, eixos e junta giratória de conexão entre chassis são os pontos que mais sofrem com a falta de lubrificação”, reforça Yokoti.

Já os pneus devem apresentar desgaste homogêneo de diâmetro durante toda a sua vida útil, evitando sobrecargas nos componentes de transmissão de força e aumento do custo operacional.

Os pneus são componentes críticos nos caminhões articulados, sendo que a pressão deve ser verificada regularmente, com rodízio e alinhamento, para garantir um desgaste uniforme.

Assim como os pneus, a suspensão também deve receber atenção especial. Os caminhões articulados são projetados para lidar com terrenos acidentados e cargas pesadas, o que implica checar periodicamente se os componentes da suspensão estão em boas condições e com lubrificação adequada.

Também os sistemas de refrigeração merecem cuidado, considerando que os veículos possuem sistemas robustos para manter sob controle a temperatura do motor e de outros componentes.

O nível e a qualidade do líquido de arrefecimento devem ser observados, assim como a limpeza dos radiadores para garantir um bom fluxo de ar.

PROCESSO

Tendo em vista o porte de um caminhão fora de estrada, o fator de segurança vem em primeiro lugar.

Em decorrência disso, os sistemas de freios devem ser analisados e testados, incluindo freios hidráulicos de serviço (utilizados em paradas de emergência e manobras curtas em baixa velocidade), freio de estacionamento (com o caminhão totalmente parado), e freio elétrico de retardo (utilizando-se 80% da operação do caminhão).

“Esses testes não são realizados somente nas preventivas, mas obrigatoriamente antes de iniciar a operação com o caminhão”, aponta Martins, da Komatsu. “Em rotinas de manutenção, também é importante a verificação do sistema de potência, compreendendo o motor e a transmissão.”

A manutenção preditiva é um processo mais meticuloso que a preventiva, com uso de instrumentos e profissionais com maior qualificação, com destaque para a análise e dados mais assertivos, com o objetivo de antever possíveis quebras catastróficas e tendência de desgastes prematuros.

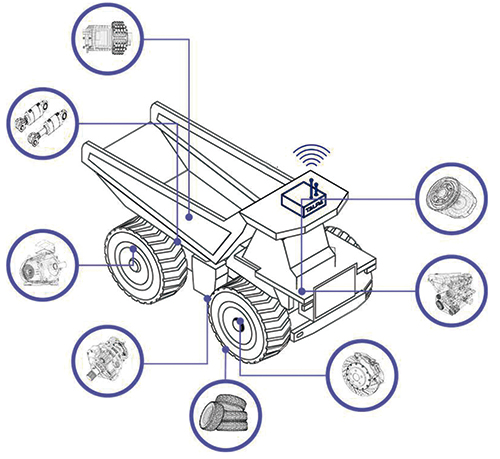

Segundo especialistas, a manutenção de caminhões OTR deve ser conduzida segundo um cronograma previamente estabelecido, com base em planos preventivos de manutenção que abrangem verificações, ajustes e testes nos sistemas hidráulicos, mecânicos e elétricos, além de atenção com pneus

“Juntas e bem planejadas, as manutenções preventivas e preditivas podem mitigar as ocorrências e/ou paradas em corretivas, pois os procedimentos são planejados para minimizar o tempo de máquina parada”, observa o gerente da Komatsu.

Na preditiva, também é importante prestar atenção ao comportamento dos componentes. “Ruídos diferentes e vibração, por exemplo, podem mostrar desgaste e indicar a necessidade de antecipar uma intervenção para reduzir danos futuros”, frisa Muraro.

“Nesse sentido, recomendamos procedimentos de boas práticas como análise preditiva de vibração em alternadores e rodas motorizadas, além de medições de desgastes nas articulações do caminhão.”

Ele destaca ainda a possibilidade de acompanhamento operacional com instrutores certificados em programas de “assessment” in loco, buscando minimizar ou eliminar gargalos e vícios operacionais que gerem desgastes prematuros.

“Hoje, diversas ferramentas auxiliam no diagnóstico precoce de falhas, desde programas de análise de fluidos até sistemas remotos de monitoramento, que geram alertas sobre operação, performance de componentes ou possíveis divergências dentro da operação planejada”, ressalta Yokoti.

A inspeção visual diária e a correta operação são os melhores caminhos para evitar falhas e desgastes prematuros, ele acentua.

“Por esse motivo, devemos insistir em treinamentos frequentes de manutenção e operação de todos os colaboradores que têm contato com o equipamento”, afirma Yokoti, destacando que as operações utilizam dispositivos sem fio que aprimoram a segurança e a precisão das atividades de manutenção.

Entre esses dispositivos destacam-se comparadores digitais, analisadores de vibração, manômetros digitais e, ainda, a capacidade de baixar dados dos caminhões sem usar fios. “Essa tecnologia está sendo gradualmente adquirida e implementada nas operações dos nossos clientes no país”, revela Martins.

SOBRECARGA

À medida que o caminhão acumula horas de trabalho, os itens de manutenção preventiva tendem a se expandir, podendo incluir a substituição de peças como alternadores, motores de partida, sensores, mangueiras hidráulicas etc.

Em relação à troca de componentes (motores, trem de força, eixos), as substituições ocorrem de acordo com a vida útil esperada dos componentes ou quando se detecta tendência de falha.

A cada início da jornada, o operador deve verificaratentamente o que o sistema eletrônico mostra sobre o caminhão

Na corretiva, o problema já está instalado e a máquina, provavelmente parada. Nesses casos, a atenção deve ser redobrada.

Segundo os especialistas, cada caminhão articulado tem especificações próprias e, por consequência, peças projetadas especialmente para ele.

Optar por peças de reposição fora da especificação, de baixa qualidade ou não originais pode resultar em problemas de desempenho e durabilidade, comprometendo a qualidade e a validade da manutenção, o que leva a falhas prematuras.

Assim como ocorre com outros equipamentos, um dos problemas com caminhões off-road é o uso inadequado. Nessa linha, um dos desvios mais comuns é a sobrecarga.

“Operar o veículo de maneira sobrecarregada coloca uma demanda adicional sobre o chassi, suspensão, freios, sistema de potência e direção”, frisa Martins.

“Entre as falhas que podem resultar disso destacam-se trincas estruturais, suspensões danificadas com vazamentos na haste, quebra de pinos, desgaste excessivo na báscula, falha nos cilindros de direção e superaquecimento da transmissão e dos freios.”

Yokoti concorda ao destacar que a sobrecarga é um dos principais vilões dos caminhões articulados.

“Isso acaba gerando sérios danos não somente à parte estrutural, como também aos eixos e transmissão, além de acelerar o desgaste de diferentes peças e componentes do equipamento”, argumenta.

Ademais, a longevidade do veículo está diretamente relacionada com o tipo de operação, como lembra o gerente de vendas da Hyundai.

“Operações muito severas requerem a troca dos equipamentos a cada três anos, mas existem operações mais leves em que o equipamento pode trabalhar por cerca de dez anos”, estima.

Além da sobrecarga, a desatenção da manutenção tem impacto decisivo na vida útil do equipamento. “A manutenção inadequada ou negligenciada pode levar a desgastes prematuros e quebras inesperadas, resultando na perda de controle da manutenção e, consequentemente, no aumento dos custos de manutenção”, nota Martins.

“Isso afeta a operacionalidade do equipamento, que foi projetado para ser usado de forma contínua, aumentando o tempo de operação e reduzindo o tempo de inatividade não planejado.”

Segundo Muraro, da Volvo, a capacitação de operadores é a primeira condição para não só preservar bem o equipamento, mas também elevar o rendimento do serviço. A segunda é o ambiente da operação.

“As condições específicas de trabalho, como inclinação, carga e velocidade, influenciam no desempenho de todos os componentes”, assinala o líder de serviços da Volvo. “Essas condições têm relação direta com a capacidade de quem está no volante entender a severidade da operação e usar o equipamento da maneira mais indicada.”

Ruídos e vibração podem mostrar desgastee indicar a necessidade de antecipar uma intervenção para reduzir danos futuros com os equipamentos

Segundo Martins, “a condição em que um caminhão se encontra durante a preventiva ou os problemas identificados durante a corretiva podem indicar que o equipamento está sendo utilizado de maneira inadequada, além das diretrizes estabelecidas pelo fabricante”. Nesse sentido, as partes móveis – como motor, transmissão, eixo e pneus – são as mais sensíveis.

“A cada início da jornada, o operador deve verificar atentamente o que o sistema eletrônico do caminhão mostra, além das condições de pneus e a estrutura externa do veículo”, afirma Muraro. “Até mesmo um espelho quebrado, por exemplo, depende da percepção e atenção do operador.”

Além disso, é essencial manter registros detalhados de todas as atividades de manutenção, incluindo datas e peças substituídas, para rastrear o histórico e identificar padrões de desgaste do veículo.

Conforme os fabricantes, não há desculpa para negligenciar a manutenção, uma vez que o processo de revisão está cada vez mais amigável ao usuário.

“Os articulados são equipamentos com muita facilidade de manutenção, pois são poucos locais e todos de fácil acesso”, diz Muraro.

A fabricante nomeia essa caraterística de “servicibilidade”, que é a facilidade de realizar os serviços e inspeções programadas de componentes, equipamentos e sistemas, com a parte física proporcionando fácil acesso para manutenção e montagem.

“Os filtros de combustível e óleo de motor, por exemplo, estão no mesmo cabeçote, bem na frente do capô aberto”, completa o especialista.

Mas os caminhões também possuem diversas ferramentas embarcadas que auxiliam na operação, tornando-se cada vez mais tecnológicos.

“Sensores nos principais componentes do equipamento, bloqueio de operação para situações de sobrecarga e algumas calibrações são possíveis diretamente via painel, sem a necessidade de acessório externo”, destaca Yokoti.

“Hoje, por exemplo, há balança para controle de carga, sistema de telemetria com comunicação via satélite, câmeras para visualização em torno do equipamento e ferramentas de diagnostico eletrônico.”

Na Komatsu, os caminhões estão equipados com interfaces e sistemas “que desempenham um papel crucial no diagnóstico de falhas, servindo como ferramentas orientadoras para análises de defeitos”, como frisa Martins.

“Além disso, possuem sistemas integrados que registram eventos, alarmes e códigos de falhas, cada um deles identificado por um número ou código específico”, aponta o executivo, destacando que essas soluções oferecem descrições detalhadas e recomendações para solução de problemas.

“Há ainda sistemas de monitoramento remoto e em tempo real, para verificar e antever falhas nos caminhões”, arremata.

TENDÊNCIAS

Sustentabilidade impulsiona elétricos, diz especialista

Impulso dos governos é fundamental para a disseminaçãoglobal de modelos elétricos como o XDR80TE-AT

Confira abaixo trechos de entrevista com Ricardo Hidemi Senda, especialista em novos negócios da XCMG, sobre o avanço da comercialização de OTRs elétricos no mundo.

• O que impulsiona o avanço de caminhões elétricos fora de estrada?

No mundo, o mercado vem assistindo uma demanda crescente referente aos veículos elétricos. Porém, a demanda está mais aquecida em mercados mais maduros como Ásia e Europa. Esse movimento é atrelado diretamente à influência dos governos, que vêm aprovando restrições aos veículos a combustão e, ainda, isentando os veículos elétricos de impostos.

• E o que tem levado as mineradoras e construtoras a investir nesse tipo de máquina eletrificada?

Como disse, a demanda vem crescendo no mundo todo, pois cada vez mais as empresas buscam sustentabilidade, com custo-benefício. Ou seja, a busca constante por sustentabilidade e métricas de ESG é o que impulsiona essa tendência.

• Quais são as vantagens dos OTRs elétricos em relação ao modelo com motor a diesel?

Essencialmente, os modelos a diesel possuem em torno de 200 peças que geram atritos e descarte (incluindo bomba, bico, embreagem, cambio etc.). Em um veículo elétrico, o número de peças cai para 20, ou seja, são apenas 10% das peças de atrito frente a um modelo a combustão. As manutenções também são mais limpas nos elétricos, com menos tempo de manutenção e, assim, maior disponibilidade do ativo.

• Por falar em manutenção, quais são os principais pontos de mudança que exigem atenção em relação ao caminhão convencional?

O principal componente dos veículos elétricos é certamente a bateria. E o custo de baterias para veículos elétricos chega a representar 50% do custo do ativo. Por isso, a mão de obra e o ferramental constituem o principal item das montadoras para fazer os reparos e manutenção das baterias atualmente.

Saiba mais:

Hyundai CE: https://hyundai-ce.com.br

Komatsu: www.komatsu.com.br

Volvo CE: www.volvoce.com/brasil/pt-br

XCMG: www.xcmg-america.com

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade