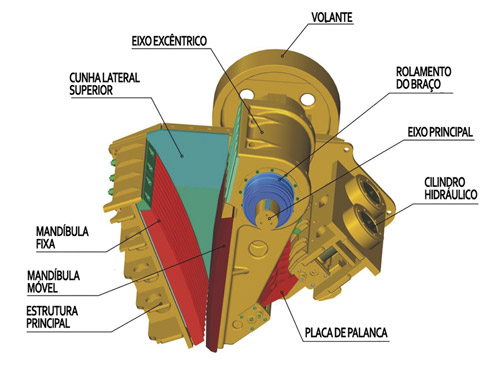

Na “boca” do britador

Nas pedreiras ou minerações, britadores de mandíbula dão início ao processamento das rochas recém-detonadas, realizando a britagem primária. E, independentemente de serem bem-dimensionados para a operação, é comum que esses equipamentos recebam blocos de rochas maiores que a sua entrada pode comportar.

Como consequência, esses blocos – conhecidos no meio como “matacões” – ficam entalados na boca do britador, em uma situação crítica que exige atenção, treinamento e conduta criteriosa por parte do operador, para não danificar o equipamento e, tampouco, prejudicar a produtividade.

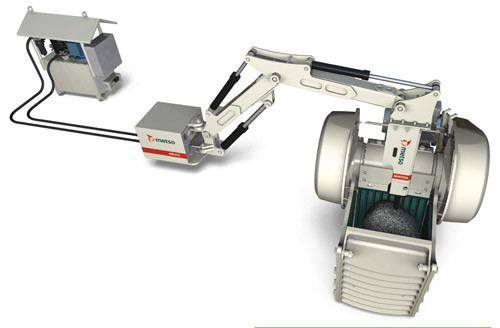

Em muitos casos, o problema é solucionado com a utilização de um braço rompedor para quebrar a rocha e, assim,dar sequência ao processo. Na maior parte dos casos, inclusive, o fornecedor do conjunto de britagem inclui o braço rompedor auxiliar como item opcional, justamente para ser aplicado nessas situações. Mas alguns fabricantes desses equipamentos recomendam que o rompedor seja utilizado com muito critério.

CUIDADO

Nas pedreiras ou minerações, britadores de mandíbula dão início ao processamento das rochas recém-detonadas, realizando a britagem primária. E, independentemente de serem bem-dimensionados para a operação, é comum que esses equipamentos recebam blocos de rochas maiores que a sua entrada pode comportar.

Como consequência, esses blocos – conhecidos no meio como “matacões” – ficam entalados na boca do britador, em uma situação crítica que exige atenção, treinamento e conduta criteriosa por parte do operador, para não danificar o equipamento e, tampouco, prejudicar a produtividade.

Em muitos casos, o problema é solucionado com a utilização de um braço rompedor para quebrar a rocha e, assim,dar sequência ao processo. Na maior parte dos casos, inclusive, o fornecedor do conjunto de britagem inclui o braço rompedor auxiliar como item opcional, justamente para ser aplicado nessas situações. Mas alguns fabricantes desses equipamentos recomendam que o rompedor seja utilizado com muito critério.

CUIDADO

Uso de braço hidráulico exige treinamento para não causar danos aos componentes do britador

Para André Iris de Oliveira, engenheiro de aplicação da Astec do Brasil, o braço rompedor realmente é eficiente para esses casos, mas precisa ser utilizado com cuidado e operado corretamente, para não danificar os rolamentos do britador. O auxiliar não deve, por exemplo, provocar um esforço demasiadamente intenso sobre a rocha no sentido do rolamento do britador, que não é dimensionado para suportar tal pressão.

Sendo assim, existem maneiras corretas de se operar o rompedor para quebrar o bloco preso na boca do britador, sem riscos de danificá-lo. “Se o matacão estiver preso, com grande parte já dentro da câmara do equipamento, é necessário usar o rompedor apenas para criar uma fissura suficiente para acomodar o bloco e facilitar sua entrada na câmara”, explica Oliveira. “Em seguida, ele quebra completamente e termina de passar pelo processo de britagem.”

Mas quando um bloco de grande dimensão fica entalado na boca do britador, sem conseguir entrar na câmara, a aplicação do rompedor para quebrá-lo gera um esforço excessivo sobre a carcaça do britador. “Portanto, os danos causados ao rolamento estarão condicionados à forma de se avaliar e operar essa ocorrência”, explica.

Muitas vezes, o braço rompedor tem alcance para quebrar blocos de rocha em outros pontos da máquina, como na moega, que antecede o britador. “Se o operador está monitorando devidamente o processo, deve-se quebrar o bloco antes de ser processado no britador, que é projetado para realizar os esforços necessários ao processamento da britagem”, acresce o engenheiro. “Isso porque a ocorrência de um esforço axial sobre a carcaça ou no queixo acima da câmara, no sentido do eixo, gera danos em itens como carcaça e rolamentos.”

Na Astec, diz Oliveira, a linha de britadores de mandíbulas possui um sistema hidráulico que atua nessas ocorrências, a partir de três funções principais: fazer o ajuste na abertura do britador (com um cilindro hidráulico que substitui a tradicional abanadeira), aproximar o queixo junto às rochas entaladas (para permitir a britagem) e, ainda, acumular energia suficiente (para esvaziar a câmara de britagem após algum tempo de parada). “Quando um material não britável cai na câmara, o sistema identifica instantaneamente uma pressão acima da qual foi projetado”, conta Oliveira. “A partir disso, o cilindro se retrai, o britador se abre e o não britável passa, sendo que o equipamento volta a operar normalmente, sem perder o ajuste nem parar a produção.”

CONTRAPONTO

Ponta do rompedor deve ser aplicada a 90 graus da superfície do bloco, evitando que escape e atinja diretamente a estrutura do britador

Totalmente a favor do uso do braço hidráulico, o gerente de linha de negócios da Sandvik, Anderson Toledo, aconselha o recurso para todas as situações. “Essa ferramenta só traz benefícios ao trabalho executado pelo britador”, diz ele. “Por isso, deve ser considerada uma parceira do britador e não inimiga, muito menos causadora de problemas. Quando uma rocha ou minério ficam presos na boca do britador e não há um braço hidráulico para trabalhar em conjunto, a produção de trituração é parada.”

De acordo com Toledo, para desobstruir o britador é preciso interromper totalmente a sua operação, até que o matacão seja retirado. “Nesse caso, toda a produção fica parada”, reitera. “No entanto, quando há um braço junto ao britador, ele é imediatamente acionado, o rompedor entra em ação para realizar a quebra e a desobstrução e, assim, o britador retoma seu trabalho normalmente, em questão de minutos ou, em alguns casos, até mesmo em segundos, não sendo necessária a parada da produção em linha ou total, nem mesmo do britador.”

| Porte da máquina-portadora define o modelo de rompedor a ser instalado |

|

| PESO DO ROMPEDOR | PESO DO EQUIPAMENTO-PORTADOR |

| 120 kg | 800 kg a 2,5 t |

| 330 kg | 4,5 a 8,0 t |

| 900 kg | 10 a 15 t |

| 1.450 kg | 16 a 22 t |

| 1.800 kg | 22 a 26 t |

| 2.400 kg | 26 a 36 t |

| 3.300 kg | 34 a 50 t |

|

Segundo o especialista, por vezes alguns clientes – que possivelmente tiveram experiência negativa com o braço hidráulico – alegam que sua utilização pode ocasionar danos ao britador, o que, segundo ele, não procede na prática. “Um operador treinado irá operar o equipamento corretamente e, por consequência, não ocasionará nenhum mal ao britador”, diz.

Além disso, como acentua Toledo, a força com que as rochas ou o minério de ferro são despejados no britador é superior à vibração de um ponteiro de rompedor no britador. “Normalmente, quanto o operador é treinado esse impacto na estrutura não ocorre, além de ser insuficiente para causar danos ao britador”, assinala.

CAUTELA

Contando com linha própria de rompedores hidráulicos, a Metso também recomenda o uso desses equipamentos para a desobstrução da boca do britador de mandíbulas. “No entanto, alguns cuidados devem ser tomados, como aplicar a ponta do rompedor a 90 graus da superfície do bloco e evitar que a ponta escape e atinja diretamente a estrutura do britador”, orienta Toshihiko Ohashi, consultor da Metso Brasil, recomendando o uso inclusive para rochas provenientes de desmonte por explosivo. “Contudo, o método pode ser ineficiente para blocos de cascalho muito lisos e arredondados.”

Segundo o especialista, todavia, alguns problemas podem ocorrer tanto para o rompedor como para o próprio britador, como o direcionamento incorreto na aplicação da força, fazendo com que a ponta escape do bloco e atinja diretamente o britador. “Se o operador aumentar o tamanho de alimentação do britador e, com isso, abusar do uso do rompedor, pode causar desgastes e falhas prematuras no equipamento”, descreve Ohashi. “Até mesmo ‘ajeitar’ os blocos na boca do britador com a ponta do rompedor pode acarretar um esforço lateral frequente na ponta, ocasionando folgas, o que pode levar a falhas prematuras.”

O consultor observa que o dimensionamento incorreto do rompedor ou do braço pode ser outro fator prejudicial à operação. De acordo com ele, o rompedor deve ser dimensionado conforme a dureza da rocha e o braço, em função da geometria da instalação da britagem primária. “Rompedor com força insuficiente ocasiona perda de produtividade pelo maior tempo de rompimento, podendo até mesmo inviabilizar a quebra”, explica. “Além disso, o braço inadequado pode afetar a operação eficiente do rompedor.”

TREINAMENTO

Nesse aspecto, o posicionamento dos fabricantes é convergente. Todos concordam que utilizar um braço rompedor pode gerar problemas quando o operador não for treinado ou não houver manutenção corretiva e preventiva nos equipamentos.

Afinal, a tecnologia das máquinas é resultado de anos de estudos para que fosse possível desenvolver braços e rompedores seguros e capazes de gerar a produtividade necessária às operações. “Quando os clientes recebem nossos equipamentos, no startup da máquina, os distribuidores oferecem o treinamento necessário para garantir boa operação, produtividade e longevidade”, salienta Toledo, da Sandvik, que detém a marca Rammer de rompedores, braços hidráulicos e tesouras para demolição.

Para ele, é essencial capacitar os operadores e utilizar um programa confiável de aftermarket, ou seja, com peças originais e serviços de manutenção realizados por distribuidores autorizados.

Por sua vez, Ohashi, da Metso Brasil, reforça a necessidade de se seguir as recomendações contidas no manual do equipamento, para garantir que se sigam formas corretas de uso. “Os responsáveis pelas operações precisam ter consciência de que o fato de contar com o rompedor não permite aumentar indiscriminadamente o tamanho de alimentação do britador, com o intuito de reduzir o custo de desmonte”, argumenta.

Nesse aspecto, Ohashi recomenda que o rompedor hidráulico seja utilizado em eventualidades, mesmo porque seu uso frequente indica que o tamanho da alimentação está inadequado, causando perda de produtividade do britador e de tempo no rompimento dos blocos. Ademais, tal opinião corrobora a visão de Oliveira, da Astec do Brasil. “O braço rompedor é uma ferramenta que deve ser usada de maneira auxiliar e apropriada”, acentua. “O operador precisa entender as razões de aplicação desse item e não o utilizar só porque está disponível.”

EFICIÊNCIA

De acordo com Roberto Fonseca, gerente comercial da Machbert, a eficiência de um rompedor é avaliada pela frequência e força de impacto, em uma combinação ideal para todas as condições de trabalho. Na atividade de desmonte de rocha, diz ele, são necessárias maior força de impacto e menor frequência, pois as rochas quebram com a força dos golpes. Em obras de construção civil isso é diferente, já que para ser rompido o concreto precisa de uma constância de batidas.

Já o porte dos rompedores deve ser escolhido conforme algumas características do trabalho. “Como em qualquer obra, é necessário conhecer as reais características da atividade para dimensionar os equipamentos”, explica Fonseca. Isso significa que, se o prestador de serviço já dispuser de um equipamento para o uso de rompedor hidráulico, é preciso conhecer o porte (peso) para definir o modelo do rompedor a ser instalado (confira Quadro na pág. 84).

Em situações nas quais o rompedor é utilizado em uma escavadeira ou retroescavadeira, por exemplo, o peso não pode ser maior que o suportado pela máquina portadora. “Em resumo, não deve pesar mais que 10% do peso da máquina, caso contrário isso interfere na estabilidade do equipamento e pode inclusive causar tombamento”, alerta. “Aplicado em uma escavadeira de grande porte, um rompedor pequeno pode ter a sua vida útil reduzida, além de apresentar baixa produtividade. Já o inverso pode implicar baixo desempenho do rompedor e alto desgaste da escavadeira”, esclarece Fonseca, salientando que rompedores sem tecnologia apressam a depreciação do equipamento, causando vibração e dissipação de energia pela articulação mecânica.

Para o gerente, a má utilização de um rompedor ocorre principalmente quando é empregado como alavanca, durante ou após a quebra da rocha. “Usá-lo dessa forma implica desgaste prematuro das buchas internas, possível quebra do ponteiro e, até mesmo, danos no pistão e nas vedações, gerando custos altos de manutenção”, explica Fonseca.

Destaque-se que os rompedores hidráulicos também são fortes aliados para quebrar matacões que surgem após as explosões. Essas ocorrências às vezes são solucionadas com explosivos, o chamado “fogacho”, quando o matacão é perfurado para inserção da dinamite, em uma operação mais cara e arriscada, segundo José Antônio Spinassé, diretor da Luna Transporte e Locações. “A explosão impossibilita controle sobre o espalhamento do material”, reforça.

ROMPEDOR OU PINÇA?

Eficiência do rompedor está em permitir a continuidade do fluxo da britagem

Utilizada por alguns clientes para remover o matacão entalado no britador, a pinça também é alvo de controvérsias. De acordo com Anderson Toledo, gerente de linha de negócios da Sandvik, essa solução apenas posterga a solução do problema, pois a rocha ou minério serão removidos e enviados a um local adequado de quebra para, depois, retornarem ao britador. “Se for utilizado o braço com rompedor, a solução ocorre imediatamente, no momento em que ocorre a obstrução da produção”, defende.

O consultor da Metso, Toshihiko Ohashi, considera ambos os recursos – rompedor e pinça – como equipamentos recomendados para a desobstrução da boca do britador de mandíbulas, mas cada um com suas próprias características. “O rompedor é mais eficiente quando se analisa o conjunto da operação, uma vez que o bloco é rompido e segue o fluxo da britagem”, afirma. “No caso da pinça, continua a existir a necessidade de rompimento e transporte adicionais.”

Saiba mais:

Astec: www.astecdobrasil.com

Luna: www.lunatransportes.com.br

Machbert: https://machbert.com.br

Metso: www.metso.com/br/brasil

Sandvik: www.home.sandvik/br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade