Inteligência operacional para agregados

Em tempos de Indústria 4.0, a tendência atual da mineração civil brasileira também é investir em melhoria de processos. Partindo desse princípio, o bom momento do mercado da construção reflete-se de maneira positiva na produção de agregados, que começa a se destacar com plantas totalmente automatizadas e até autônomas, sempre com foco em melhoria contínua.

Isso inclui ajustes regulares dos equipamentos em busca de maior produtividade, otimização de consumo de energia, acompanhamento preditivo de desgastes, manutenção preventiva e boa gestão, dentre outros aspectos.

Quando esses pontos são considerados, a automação se torna uma ferramenta que permite alcançar a excelência na operação. “Do contrário, seria o mesmo que adquirir um smartphone de última geração para fazer apenas chamadas telefônicas”, compara Everson Cremonese, d

Em tempos de Indústria 4.0, a tendência atual da mineração civil brasileira também é investir em melhoria de processos. Partindo desse princípio, o bom momento do mercado da construção reflete-se de maneira positiva na produção de agregados, que começa a se destacar com plantas totalmente automatizadas e até autônomas, sempre com foco em melhoria contínua.

Isso inclui ajustes regulares dos equipamentos em busca de maior produtividade, otimização de consumo de energia, acompanhamento preditivo de desgastes, manutenção preventiva e boa gestão, dentre outros aspectos.

Quando esses pontos são considerados, a automação se torna uma ferramenta que permite alcançar a excelência na operação. “Do contrário, seria o mesmo que adquirir um smartphone de última geração para fazer apenas chamadas telefônicas”, compara Everson Cremonese, diretor de vendas da área de agregados da Metso Outotec.

Hoje, as mineradoras que utilizam automação, independentemente do nível de implementação, estão empenhadas em diminuir custos e aumentar a rentabilidade, buscando melhorar a produtividade e reduzir perdas ocasionadas por paradas não programadas. Ou seja, a partir da gestão, a tecnologia propicia um conjunto de sistemas que melhoram a competividade em toda a cadeia de processos.

Por isso, a tendência é que os britadores sejam cada vez mais automatizados, com sensores e comandos embarcados que aprimoram as condições de operação e atendem à necessidade do cliente. “Isso inclui diminuição da energia despendida e novos tipos de britadores que minimizam impactos e otimizam os recursos naturais, na fabricação ou na utilização”, complementa Alfredo Reggio, coordenador de vendas da Metso Outotec.

Sistemas de automatização permitem que os britadores aprendam com o processo e se autoajustem

Segundo ele, existem diferentes tipos de instalações para britadores, incluindo plantas fixas tradicionais (montadas sobre estruturas de concreto) e semimóveis ou semifixas (em que os britadores são montados sobre estruturas metálicas fixadas ou apoiadas no chão). No segundo caso, a estrutura apresenta maior facilidade de desmontagem e traslado junto ao britador, peneira e outros equipamentos.

Além dessas, há ainda as plantas móveis (sobre pneus ou esteiras), que podem ser montadas com vários equipamentos a bordo, como peneiras e britadores, mas também individualizadas. Com acionamento elétrico, os modelos de pneus possuem chassi autoportante para trafegar em rodovias.

Já as plantas sobre esteiras formam conjuntos (britadores, peneiras e outros) na maioria das vezes autopropelidos, com motores a diesel e/ou híbridos, para recebimento de energia elétrica externa. “Com tantas opções, é necessário avaliar cada caso com o cliente, para definir a melhor estratégia de utilização dos britadores e plantas”, explica Reggio. “Normalmente, as plantas móveis são adequadas a situações de uso rápido localizado ou com necessidade de alteração constante do local de trabalho.”

Mais recentemente, vem ganhando espaço o uso de equipamentos autopropelidos ou híbridos em plantas de britagem constante em uma única jazida. Esses modelos têm facilidade para se adaptar à operação, podendo se deslocar dentro da mina e minimizar custos de infraestrutura.

Nesse tipo de britadores, especialmente, a automação a bordo facilita a produção e a produtividade do conjunto, evitando estoques intermediários no processo de britagem. “Porém, devido a vários fatores esse conceito ainda não é uma realidade em nossas pedreiras e minerações”, observa o coordenador.

INTEGRAÇÃO

Atualmente, uma operação de excelência com britador deve considerar a integração aos sistemas de controle da planta. Segundo Eduardo Duarte, analista de aplicação de produto, britagem e peneiramento da Sandvik, é crescente a demanda por britadores inteligentes, que podem operar de forma autônoma, sem intervenção humana, compensando o desgaste de revestimentos e a variação do material por meio de ajustes automatizados.

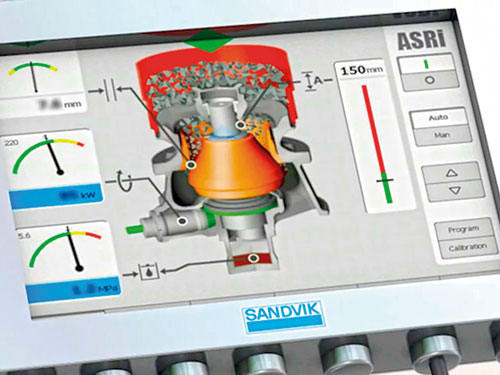

“Os sistemas de automatização ASRi e ACS, por exemplo, permitem que os britadores aprendam com o processo e se ajustem automaticamente para propiciar o melhor desempenho, uma funcionalidade que ainda não está difundida nos britadores convencionais”, diz.

Tendência é que o fornecimento de agregados acompanhe a mobilidade dos empreendimentos

O especialista acrescenta que os britadores móveis são adequados para acompanhar a frente de lavra, que se desloca ao longo do tempo, ou mesmo usados na reciclagem. Caso não haja tal necessidade, os modelos fixos são mais recomendados, por apresentarem custo menor de instalação, levando-se em conta a estrutura necessária para a operação. “Os britadores são fornecidos com base skid para suporte, o que facilita a instalação em qualquer estrutura”, complementa.

Para Bernardo Gomes, consultor de mineração da Wirtgen Brasil, os clientes estão claramente migrando de plantas fixas para móveis, por entenderem que as obras estão mais dispersas e os investimentos, consistentes. “A tendência é que o fornecimento de agregados acompanhe a mobilidade dos empreendimentos”, conta. “Além disso, muitas empresas veem a necessidade de dar um upgrade nas plantas e ganhar flexibilidade para encaixar mais equipamentos no cone, na britagem ou no peneiramento, melhorando assim alguns estágios da planta fixa.”

Controlada pela Wirtgen, a marca Kleemann é focada justamente no segmento de equipamentos móveis para britagem. “As plantas priorizam a inteligência operacional, identificando qualquer tipo de desbalanceamento no processo”, assegura Gomes, destacando que todos os equipamentos têm acionamento diesel-elétrico, possibilitando que o RPM do motor tenha baixa oscilação. “As máquinas possuem gerador on board e trabalham com motor elétrico em todas as operações auxiliares. Por sua vez, o motor diesel aciona o britador, mas trabalha em uma faixa menor, o que reduz o consumo.”

De acordo com a engenheira de aplicação da Astec, Lorena Lopes Lúcio, o mercado também já disponibiliza sistemas modulares, que ajudam a reduzir prazos e otimizar o processo de implantação das plantas. Com isso, novas alternativas de britagem têm sido demandadas, diz ela, com destaque para os conjuntos que otimizam o tempo de operação em campo. “Nesse sentido, os equipamentos sobre pneus são indicados para aplicações que demandam fácil mobilização, alta produção e pouca intervenção local para instalação, além da opção de base skid para eliminar a necessidade de base civil”, detalha.

Sistemas modulares ajudam a reduzir prazos e otimizar o processo de implantação das plantas

Além dos conjuntos produzidos no Brasil e oferecidos ao mercado internacional, a Astec também conta com várias instalações em operação no país. “Os conjuntos móveis são procurados por empresas que buscam aliar confiabilidade e agilidade de mobilização em campo, podendo ser montados em até 30 dias”, afirma Lorena Lúcio. “Inclusive, são indicados para obras com curto espaço de duração ou necessidade contínua de deslocamento.”

PENEIRAMENTO

Na visão dos especialistas, o peneiramento de agregados é uma atividade que não permite determinar um percentual de eficiência único para todas as operações. Ou seja, a qualidade de separação que a peneira fornece.

Uma peneira classificadora final, por exemplo, produzindo conforme as especificações, deve trabalhar com 90% ou mais de eficiência. Porém, talvez bastem 60% ou 70% para uma classificação intermediária na mesma instalação. “Quando o produto considerado é o material ‘passante’ na tela, deseja-se recuperar o máximo possível na alimentação”, esclarece André Rosa, engenheiro de suporte ao produto da Metso Outotec. “Já se o produto é o agregado que fica retido na tela, busca-se um mínimo de passante nessa retenção. Na maioria dos casos, pode-se considerar a eficiência de 90% a 95% como uma peneira perfeita.”

Eficiência no peneiramento implica fatores como tipo, matéria-prima e geometria da tela

De acordo com ele, o peneiramento de agregados apresenta três situações comuns: baixa umidade, umidade crítica ou alta umidade. Na primeira situação, o material é praticamente seco, as partículas finas se separam facilmente e os finos não se agregam em torno das partículas maiores. Em situação de umidade crítica, as partículas menores acumulam na tela, provocando a obstrução das aberturas e reduzindo a área aberta da peneira, além de acumularem em torno das partículas maiores. Em ambos os casos, contudo, há contaminação e perda de eficiência.

Já o processo de peneiramento com alta umidade não apresenta dificuldades, pois as partículas menores escorrem facilmente com a água, sem se acumularem em torno das partículas maiores, nem obstruírem as telas.

Nesse ponto, é importante ressaltar que as características de consumo vêm mudando no mercado de agregados. Hoje, cerca de 40% dos clientes buscam pedras miúdas e areia de brita, o que obriga as pedreiras a adequar o processo de peneiramento, usando telas apropriadas para classificar o material fino, preferencialmente sem grandes perdas.

O gerente de desenvolvimento e assistência técnica da Lantex do Brasil, Vitor Diniz, afirma que é possível melhorar a eficiência de peneiramento, desde que se considerem fatores como o tipo e matéria-prima da tela, geometria das malhas, tipo de peneira e material a ser processado. “Além disso, é necessário saber qual o objetivo da mineradora, ou seja, se undersize, oversize ou nearsize”, detalha o especialista, referindo-se à classificação.

De acordo com ele, a Lantex trabalha com três tecnologias na produção das telas – aço, borracha e poliuretano –, cada uma com diferentes classes de materiais, que por sua vez possuem características físico-químicas próprias. “A tela Harpa III, por exemplo, expande a vida útil de cinco para 30 dias no peneiramento de finos”, diz Diniz. “Nesse caso, foi desenvolvida uma matéria-prima com propriedades específicas para melhorar a durabilidade.”

Já na tela de borracha do Tipo T, ele prossegue, foi possível melhorar a eficiência do material passante, reduzindo assim a contaminação dos finos no material retido. “A empresa também desenvolve projetos com tecnologia de poliuretano e aços, além de telas mistas e especiais, de acordo com a necessidade do cliente”, garante o gerente.

EMPILHAMENTO

Após o peneiramento, a maneira como a areia e os agregados são empilhados também pode trazer ganhos de qualidade e redução de custo operacional para as pedreiras. Via de regra, os produtos precisam apresentar homogeneidade adequada para uso em diferentes aplicações, além de serem estocados em grande quantidade em pilha única, evitando gastos com manuseios.

Empilhamento em formato radial propicia maior qualidade na estocagem de material

Pensando nisso, a Superior Industries recomenda o empilhamento em um formato radial de ‘feijão’ ou de letra ‘C’ em 180 graus, o que propicia maior qualidade na estocagem. Segundo Paulo Batagini, diretor de negócios para agregados da empresa, o formato em ângulo de 90 ou 180 graus permite empilhar quantidades mais elevadas de material (até seis vezes maiores), evitando custos de logística interna com pás carregadeiras e caminhões para remanejar as pilhas. “Tradicionalmente, as pedreiras brasileiras estocam material em montes cônicos, formados pelas plantas fixas de britagem”, ele observa. “Mas no dia a dia acabam tendo custo operacional com equipamentos, mão de obra e horas de trabalho para redistribuir esse agregado em outros montes.”

Em termos de tecnologia, o armazenamento em quantidades elevadas é possível com o uso do Portable Radial Stacker Conveyor (PRSC), ressalta Batagini, uma correia específica para empilhamento de agregados. “Essas pilhas maiores e em diferentes formatos são possíveis porque o PRSC tem uma base pivotante na parte traseira e rodas na parte dianteira, permitindo assim o movimento radial”, arremata o diretor.

Kleemann apresenta novo conceito para plantas de britagem

Incorporando painel tátil, controles remotos via rádio e aplicativo, o conceito de operação digital Spective promete otimizar o controle de plantas de britagem. Com a expansão do Spective Connect, as informações de processo e relatórios são agora apresentadas no smartphone, sem a necessidade de abandonar o aparelho de alimentação. Desse modo, dados de processo como nível e consumo médio de combustível, produção média, ajuste da fenda, carga e outros podem ser exibidos a qualquer momento no painel, assim como falhas e procedimentos de resolução de problemas.

Operação digital exibe informações de processo e relatórios no smartphone

Por sua vez, a partida é feita diretamente na planta por meio de um painel tátil de 12 polegadas. “O conceito intuitivo de operação facilita as configurações e, uma vez configurada, a planta opera no modo automático”, diz a empresa, destacando que o aplicativo está disponível como opção para a unidade de mandíbulas Mobicat MC 110(i) EVO2 e a nova planta de impacto Mobicone MCO 90(i) EVO2, mas futuramente outras máquinas devem receber o aplicativo, que pode ser instalado em iOS e Android.

Haver & Boecker Niagara lança nova peneira vibratória

Segundo a empresa, o novo design da tela agrega melhorias na estratificação e redução da manutenção. “O novo design resulta em uma tela vibratória mais durável e fácil de manter, com o mesmo desempenho que os clientes esperam da linha”, garante Duncan High, gerente de produto da Haver & Boecker Niagara.

Disponível para uma variedade de configurações, tanto em aplicações estacionárias como portáteis, a nova peneira passa a ser fabricada com travas resistentes à vibração, em vez da soldagem tradicional utilizada em projetos anteriores. As travas prometem maior eficiência para manter a integridade estrutural especialmente durante operações com alta vibração, tornando a manutenção mais segura e econômica.

Com novo design, peneira passa a ser fabricada com travas resistentes à vibração

O novo projeto também oferece a opção de atualizar a máquina com o novo sistema Drop Guard, uma solução de revestimento que promete maior proteção para as vigas cruzadas, reduzindo o desgaste e prolongando a vida útil da peneira.

“Apoiada por rolamentos de rolos de alto desempenho e dupla esfericidade, o conjunto de eixo excêntrico duplo cria um curso constante para manter a força durante o acréscimo do material, proporcionando estratificação uniforme para garantir a especificação do produto”, complementa a empresa.

Mineradora moderniza operação com tecnologias de lavagem de areia e reciclagem de água

A empresa chilena Cedric Minería renovou suas operações com agregados após investir em uma unidade de lavagem de areia e reciclagem de água para a operação de Buin, que abastece o mercado local com produtos de areia e cascalho para concreto pré-moldado, asfalto, tubos e outros usos.

Pelo acordo, a CDE se encarrega do comissionamento da planta de lavagem e classificação de areia EvoWash e de um sistema de espessamento AquaCycle, substituindo os sistemas atuais.

Utilizando a tecnologia de ciclone, a nova planta permitirá a produção de dois tipos de areias finas de alta qualidade, entre 0-5 e 0-8 mm. “A solução EvoWash permitirá que a Cedric Minería produza areias superiores com menor teor de umidade, enquanto o sistema de gerenciamento de água AquaCycle proporcionará ganhos de eficiência e redução dos custos operacionais”, assegura Gustavo Brasil, executivo de desenvolvimento de negócios da CDE.

Unidade de lavagem de areia e reciclagem de água aprimora operação no Chile

Saiba mais:

Astec: https://astecbrasil.com.br

CDE: www.cdeglobal.com

Haver & Boecker Niagara: https://haverniagara.com/pt-br

Lantex: www.lantex.com.br

Metso Outotec: www.mogroup.com/pt

Sandvik: www.home.sandvik/br

Superior Industries: https://superior-ind.com/pt-br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade