Frotas modernizam rota da integração no MT

Em uma das principais artérias rodoviárias do país, que liga o Rio Grande do Sul ao Pará e corta longitudinalmente o território por quase 3.500 km, uma numerosa frota de equipamentos pesados trabalha duro para adaptar um extenso trecho da BR-163 aos novos tempos.

Hoje, não se trata mais de desbravar uma área inóspita, habitada por índios isolados da tribo Kreen-akarore, sem qualquer contato com o “homem branco”. Ainda bem, pois já não contamos com os irmãos Villas-Bôas para intervir junto a esses descendentes dos ferozes Cayapós, permitindo a passagem das obras para a construção da rodovia, como ocorreu na já longínqua década de 1970.

De fato, os tempos são outros. Desde então, o estado do Mato Grosso modernizou-se e atualmente é um pilar importante da economia brasileira em commodities agrícolas, principalmente soja. Lá, a rodovia BR-163 corta todo o estado, em um trecho de 850 km cuja principal função logística é escoar a safra de grãos pelo Norte do país, passando pelo Centro-Oeste.

Para modernizá-la, foi investido um montante de R$ 5,5 bilh

Em uma das principais artérias rodoviárias do país, que liga o Rio Grande do Sul ao Pará e corta longitudinalmente o território por quase 3.500 km, uma numerosa frota de equipamentos pesados trabalha duro para adaptar um extenso trecho da BR-163 aos novos tempos.

Hoje, não se trata mais de desbravar uma área inóspita, habitada por índios isolados da tribo Kreen-akarore, sem qualquer contato com o “homem branco”. Ainda bem, pois já não contamos com os irmãos Villas-Bôas para intervir junto a esses descendentes dos ferozes Cayapós, permitindo a passagem das obras para a construção da rodovia, como ocorreu na já longínqua década de 1970.

De fato, os tempos são outros. Desde então, o estado do Mato Grosso modernizou-se e atualmente é um pilar importante da economia brasileira em commodities agrícolas, principalmente soja. Lá, a rodovia BR-163 corta todo o estado, em um trecho de 850 km cuja principal função logística é escoar a safra de grãos pelo Norte do país, passando pelo Centro-Oeste.

Para modernizá-la, foi investido um montante de R$ 5,5 bilhões na reconstrução da rodovia, que contará com duas faixas de rodagem em cada sentido. Trata-se do primeiro grande aporte no trecho realizado desde a construção original, finalizada em 1976 pelo Plano de Integração Nacional (PIN), ainda durante o governo militar. Ao final da obra, a rodovia estará duplicada e terá o asfalto recuperado em toda a sua extensão pelo Mato Grosso.

ROTA DO OESTE

Desse total previsto, R$ 2,6 bilhões devem ser desembolsados até 2019. A responsável pelo desafio da obra é a concessionária Rota do Oeste, empresa da agora denominada Odebrecht Mobilidade, que substituiu a Odebrecht TransPort após criação de uma joint venture com o grupo japonês Mitsui. Os outros R$ 2,9 bilhões devem ser aplicados ao longo da operação da concessionária, por um período de 30 anos.

Desse total previsto, R$ 2,6 bilhões devem ser desembolsados até 2019. A responsável pelo desafio da obra é a concessionária Rota do Oeste, empresa da agora denominada Odebrecht Mobilidade, que substituiu a Odebrecht TransPort após criação de uma joint venture com o grupo japonês Mitsui. Os outros R$ 2,9 bilhões devem ser aplicados ao longo da operação da concessionária, por um período de 30 anos.

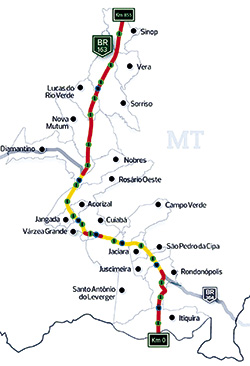

A concessionária fará obras em 450 km da rodovia, sendo que os demais 400 km que compõe a BR-163 em Mato Grosso estão sob a responsabilidade do Departamento Nacional de Infraestrutura de Transporte (DNIT), que também promete realizar obras e melhorias nestes trechos (confira mapa na pág. 16).

A Rota do Oeste venceu o leilão para administrar a rodovia apresentando a menor tarifa de pedágio. O pedágio, aliás, deve pagar todos os custos que a concessionária terá com a construção e manutenção das vias e começará a ser cobrado quando 10% das obras estiverem finalizadas. E a previsão é que isso ocorra no segundo semestre de 2015.

Atualmente, a Rota do Oeste trabalha nos primeiros trechos de duplicação, aguardando as licenças operacionais e ambientais para avançar em novas frentes a partir deste ano. “E quando isso começar, temos a meta de duplicar e recuperar em média 100 km de vias ao ano, o que nos coloca com um cronograma bastante desafiador”, projeta Danilo Ribeiro, diretor de contratos da Odebrecht Infraestrutura (empresa do grupo responsável pelas obras de ampliação da rodovia). A revista M&T visitou partes da obra, especialmente os trechos de duplicação já concluídos, vislumbrando o imenso trabalho que ainda há pela frente.

RECICLADORAS

Para atender ao cronograma, a concessionária prevê a mobilização de um total de 567 equipamentos (de 36 diferentes tipos) no pico das obras, sem contar a frota disponibilizada pela Odebrecht Infraestrutura e de alguns equipamentos específicos alugados. “Estamos investindo R$ 50 milhões em equipamentos de pavimentação e de produção de asfalto”, revela Cláudio Marquetti, gerente de equipamentos da empresa, destacando que duas recicladoras importadas da Alemanha consumiram parte desse volumoso aporte em novos equipamentos.

Para atender ao cronograma, a concessionária prevê a mobilização de um total de 567 equipamentos (de 36 diferentes tipos) no pico das obras, sem contar a frota disponibilizada pela Odebrecht Infraestrutura e de alguns equipamentos específicos alugados. “Estamos investindo R$ 50 milhões em equipamentos de pavimentação e de produção de asfalto”, revela Cláudio Marquetti, gerente de equipamentos da empresa, destacando que duas recicladoras importadas da Alemanha consumiram parte desse volumoso aporte em novos equipamentos.

Fabricadas pela Wirtgen, as máquinas são consideradas essenciais para conferir maior dinâmica à pavimentação nas pistas que serão duplicadas, assim como à recuperação do asfalto em todo o trecho já existente. “Esse equipamento tritura a laterita e o asfalto velho removido, misturando e homogeneizando o material, além de adequar o solo para compactação”, explica Ribeiro. “Tudo isso realizado a uma velocidade de 10 km por hora, o que é bastante significativo para o avanço das obras.”

Segundo ele, a tecnologia foi escolhida para resolver um impasse técnico surgido na composição da base e sub-base do pavimento. “Ao invés da recicladora, anteriormente chegamos a testar o uso de usinas de solo. Nesse caso, fixamos as usinas em dois pontos de obra, sendo alimentadas com laterita misturada ao cimento e na umidade ideal para o projeto”, afirma Ribeiro. “Em seguida, a mistura seria levada à frente de obra para então ser compactada, com a utilização de uma vibroacabadora.”

O processo incluiria o fornecimento de laterita diretamente da jazida via caminhão, enquanto a usina realizaria o processo e o caminhão seria utilizado para transportar a mistura novamente até a frente de obra. Um ciclo bastante complexo, diga-se. “Com a recicladora, quebramos esse ciclo, levando o material da jazida direto à frente de obra, eliminando também a utilização da vibroacabadora nessa fase”, resume o especialista.

“Além disso, a recicladora mostrou-se ainda mais eficiente no processamento, pois aceita laterita irregular, enquanto a usina de solos tinha dificuldade em misturar os componentes, devido à granulometria irregular da laterita que recebemos aqui.”

ASFALTO

Mas há outros destaques, como duas usinas de asfalto fabricadas pela Lintec e igualmente importadas da Alemanha. “Isso porque no Brasil ainda não são fabricados equipamentos com capacidade de produção de 240 toneladas por hora e com tecnologia gravimétrica”, pontua Ribeiro.

Mas há outros destaques, como duas usinas de asfalto fabricadas pela Lintec e igualmente importadas da Alemanha. “Isso porque no Brasil ainda não são fabricados equipamentos com capacidade de produção de 240 toneladas por hora e com tecnologia gravimétrica”, pontua Ribeiro.

De acordo com a fabricante, esse tipo de usina de asfalto é equipado com tambor de seleção dupla, no qual o material é secado e peneirado em um único passo de trabalho, passando pelo tambor de secagem no contrafluxo. Os agregados aquecidos caem através de aberturas na parede do tambor e seguem para as peneiras, onde são classificados e enviados para as caixas quentes, sem que se perca calor no processo.

Nesse tipo de usina, somente o material frio é transportado para o topo do equipamento, através de correias, sendo que o fluxo de material quente segue um caminho natural, de cima para baixo, conferindo a gravimetria ideal ao processo. Destaque-se que outros tipos de usinas com conceito gravimétrico necessitam do elevador de material quente (denominado “elevador de caneca”). Com isso, o consumo de energia tende a ser até 10% maior na produção de massa asfáltica.

À frota de produção de asfalto ainda se integram duas centrais de britagem da marca norte-americana Telsmith. Esses equipamentos têm capacidade de produção de 210 toneladas por hora cada um, fornecendo todos os agregados para fabricação da massa asfáltica utilizada na obra.

Com essa frota, a Odebrecht Infraestrutura está preparada para obter grandes volumes de produção, capazes de atender à meta de duplicação de 100 km de rodovia por ano. Para isso, entretanto, a logística também foi um aspecto meticulosamente trabalhado pela empresa para evitar riscos na operação.

LOGÍSTICA

Este, aliás, é um dos maiores desafios da obra, uma vez que o asfalto (fornecido pela Petrobrás) virá de Paulínia (SP) ou de Betim (MG), ambos os municípios a mais de 1,5 mil km de distância do canteiro de obras, atualmente centralizado na cidade de Rondonópolis, mas que posteriormente será desmembrado para outras duas localidades estratégicas ao longo da construção. “Por isso, teremos um gerenciamento cuidadoso para evitar a possibilidade de falha no fornecimento do insumo”, esquematiza o executivo.

Ainda nesse sentido, os equipamentos também serão divididos em dois canteiros de obras, separados a distâncias médias de 100 km. “Em cada frente de obra teremos um shuttle buggy, garantindo a qualidade do pavimento”, informa Ribeiro.

Utilizados na distribuição de asfalto, os shuttle buggies que atenderão à Odebrecht Infraestrutura são fabricados pela empresa norte-americana Roadtec. Equipados com caçamba de armazenamento de 25 toneladas, os equipamentos recebem a mistura dos veículos transportadores e homogeneízam a mistura de asfalto a quente, evitando que a pavimentadora aplique asfalto com baixas temperaturas, o que causa segregação física e/ou granulométrica e contribui para a formação de vácuos, reduzindo consideravelmente a vida útil dos pavimentos.

Desse modo, esses equipamentos podem alimentar constantemente as pavimentadoras, evitando paradas durante o fluxo de caminhões, o que produz movimento na mesa de compactação e causa irregularidade na superfície do asfalto. “Essa dinâmica explica porque reduziremos a dependência do fornecimento instantâneo do asfalto, podendo trabalhar numa velocidade de compactação compatível com o volume de material previamente armazenado no shuttle buggy”, enfatiza Ribeiro.

Isso também explica a opção por três pavimentadoras de grande capacidade, com 9 metros de comprimento com extensor, que também integram a frota recém-incorporada à obra. “Afinal, distribuidor de asfalto garante um bom volume para que possam trabalhar ininterruptamente”, explica o diretor.

Até o término das obras, a Rota do Oeste deverá consumir cerca de 2 milhões de toneladas de asfalto, excluídas as intervenções em obras de arte especiais, como pontes, viadutos, galerias e outras. “Isso significa que operacionalizaremos investimentos equivalentes a R$ 500 milhões ao ano”, dimensiona Ribeiro. “Ou seja, um montante próximo ao aplicado por outras grandes empresas do setor no país.”

SIMULADORES

A capacitação de operadores de equipamentos também integra as preocupações da Odebrecht Infraestrutura no local, fazendo com que a empresa lançasse mão de simuladores. “Além da questão social, o treinamento e capacitação são importantes para o atendimento da nossa produção”, diz Ribeiro. “Precisamos formar novos operadores para trabalhar com infraestrutura, pois se trata de uma região de pleno emprego e, com a atuação muito forte da agricultura, os operadores que encontramos costumam ser especializados em colheitadeiras, tratores agrícolas etc.”.

O gerente de equipamentos Marquetti explica que o treinamento prático e teórico é realizado por meio de equipamentos reais e simuladores, o que constitui outro diferencial nessa obra. Antes do treinamento prático nos equipamentos reais, os profissionais são treinados por aproximadamente 20 horas em quatro dispositivos, que simulam a operação de escavadeira, caminhão basculante, trator de esteiras e pá carregadeira. “O treinamento em simulador reduz riscos de acidentes e também diminuiu o custo operacional com capacitação, sem deixar de conferir ao operador um aspecto muito próximo do real para o dia a dia da operação”, diz Marquetti.

Além dos simuladores, 230 caminhões basculantes com caçamba de 16 m³ e tração 6x4 (que realizarão o transporte de brita e terra para a obra) são monitorados pelo sistema Iris, da Scania. A solução fornece relatórios qualitativos da operação, sistematizando dados de velocidade, aquecimento do motor, falhas operacionais, tempo de ociosidade e outros, capazes de apontar a necessidade de aprofundar o treinamento do motorista.

Obras estão em fase inicial

Com toda essa estrutura de maquinários, até o momento a Odebrecht Infraestrutura já realizou os primeiros 22,7 km de pavimentação, além de iniciar os trabalhos na pista existente para retirada de buracos, depressões, trilhas de rodas e outras anomalias em vários trechos de sua concessão. “Também começamos as construções das nove praças de pedágio que estarão ao longo da rodovia”, afirma Ribeiro, acrescentando que a Rota do Oeste também é responsável pelas praças de pedágio que ficam no trecho do DNIT.

Com toda essa estrutura de maquinários, até o momento a Odebrecht Infraestrutura já realizou os primeiros 22,7 km de pavimentação, além de iniciar os trabalhos na pista existente para retirada de buracos, depressões, trilhas de rodas e outras anomalias em vários trechos de sua concessão. “Também começamos as construções das nove praças de pedágio que estarão ao longo da rodovia”, afirma Ribeiro, acrescentando que a Rota do Oeste também é responsável pelas praças de pedágio que ficam no trecho do DNIT.

Aproximadamente 25 estruturas de obras de arte especiais também receberam reparos iniciais, a fim de reduzir o índice de acidentes na BR-163, uma das rodovias mais perigosas do país, com 146 mortes registradas em 2013.

Concessionária propôs a menor tarifa de pedágio

O projeto da BR-163 prevê a cobrança de pedágio nos trechos onde serão realizados os investimentos. No caso, serão nove praças de cobrança distribuídas nos 850 km de pistas que atravessam o estado do Mato Grosso. A Rota do Oeste venceu o leilão ao propor a menor tarifa de pedágio sem comprometer os investimentos previstos, no valor de R$ 2,63 por eixo. Esse valor teve data-base em 2012 e será reajustado pelo Índice Nacional de Preços ao Consumidor Amplo (IPCA), na data em que for iniciada a cobrança.

O projeto da BR-163 prevê a cobrança de pedágio nos trechos onde serão realizados os investimentos. No caso, serão nove praças de cobrança distribuídas nos 850 km de pistas que atravessam o estado do Mato Grosso. A Rota do Oeste venceu o leilão ao propor a menor tarifa de pedágio sem comprometer os investimentos previstos, no valor de R$ 2,63 por eixo. Esse valor teve data-base em 2012 e será reajustado pelo Índice Nacional de Preços ao Consumidor Amplo (IPCA), na data em que for iniciada a cobrança.

Construção ORIGINAL exigiu intervenção de antropólogos

Estabelecida pelo Plano de Integração Nacional (PIN), a construção da BR-163 no Mato Grosso fez parte do movimento desencadeado pelo governo militar na década de 1970, cujo lema era “Integrar para não Entregar!”.

Estabelecida pelo Plano de Integração Nacional (PIN), a construção da BR-163 no Mato Grosso fez parte do movimento desencadeado pelo governo militar na década de 1970, cujo lema era “Integrar para não Entregar!”.

Sob pressão para ocupar a região Amazônica, o governo determinou que o Batalhão de Engenharia e Construção (BEC) do Rio Grande do Sul se deslocasse para Cuiabá para instalar uma base com o objetivo de implantar a BR-163, ligando a capital mato-grossense a Santarém, no Pará. Além da distância, o trecho impunha muita dificuldade para transportar os equipamentos pela falta de pontes e estradas alternativas.

Em 1971, o então Coronel Antônio Paranhos inaugurou o 9º Batalhão de Engenharia e Construção para começar a abertura da estrada que viria a interligar a região Norte do país às regiões Sul, Sudeste e Centro-Oeste. Ao mesmo tempo em que o 9º BEC era criado, foi instalado em Santarém o 8º BEC, que tinha a mesma missão, mas em sentido oposto (Norte-Sul).

Ao todo, foram cinco anos de trabalho em uma região inóspita, até então praticamente inabitada por homens modernos. A dificuldade foi tanta que necessitou da intervenção dos antropólogos Orlando, Cláudio e Leonardo Villa-Bôas junto à tribo Kreen-akarore, conhecida como “Gigantes da Amazônia” e que, à época da construção, praticamente ainda não tinha tido contato com a civilização moderna.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade