Alto desempenho sem imprevistos

Frente à escassez de profissionais qualificados em manutenção, a intensa atividade das correias transportadoras requer atenção contínua. Os pontos de emenda, por exemplo, são vulneráveis e exigem cuidados, uma vez que podem se romper e provocar acidentes. A precaução básica é adotar técnicas específicas de emenda, com medição de temperatura e umidade, entre outras.

Esse serviço deve ser realizado por empresas qualificadas, seguindo as recomendações do fabricante e adotando cuidados como limpeza do local da emenda, utilizando ferramentas e acessórios adequados, respeitando o tempo de vulcanização e cuidando dos demais pontos.

“Normalmente comprada em bobinas, a correia é dobrada no momento da instalação, gerando pontos de emenda”, explica André Misael, diretor da Áustria Comercial, distribuidora da marca Rema Tip Top. “Ao ser montada, alguns parâmetros precisam ser respe

Frente à escassez de profissionais qualificados em manutenção, a intensa atividade das correias transportadoras requer atenção contínua. Os pontos de emenda, por exemplo, são vulneráveis e exigem cuidados, uma vez que podem se romper e provocar acidentes. A precaução básica é adotar técnicas específicas de emenda, com medição de temperatura e umidade, entre outras.

Esse serviço deve ser realizado por empresas qualificadas, seguindo as recomendações do fabricante e adotando cuidados como limpeza do local da emenda, utilizando ferramentas e acessórios adequados, respeitando o tempo de vulcanização e cuidando dos demais pontos.

“Normalmente comprada em bobinas, a correia é dobrada no momento da instalação, gerando pontos de emenda”, explica André Misael, diretor da Áustria Comercial, distribuidora da marca Rema Tip Top. “Ao ser montada, alguns parâmetros precisam ser respeitados, como espaçamento entre os roletes da máquina, alinhamento adequado e tensão na caixa de lastro.”

De acordo com ele, o produto conta com características para suportar diferentes aplicações. Uma transferência de 20 mil t/h de minério de uma esteira para outra, por exemplo, exige um produto confeccionado com matéria-prima adequada. “Em serviços de intensidade média e leve, como pedreiras, transporte de cereais e instalações móveis provisórias, são utilizadas correias de alta flexibilidade e resistência”, detalha.

Produtos são confeccionados com matéria-prima adequada para manter a flexibilidade e resistência em qualquer tipo de operação

Em operações pesadas, como mineração e siderurgia, onde há elevada resistência ao impacto e baixo índice de estiramento, a indicação é o uso de correias de poliéster e nylon. “Já as atividades extrapesadas requerem produtos com cabo de aço e borracha”, prossegue Misael. “Esse produto é usado com frequência em transporte de longa distância, instalações portuárias e minerações de grande porte.”

MANUTENÇÃO

A produtividade das correias depende de um bom plano de manutenção preventiva/preditiva e, quando necessário, corretiva. Quando se analisam os planos de manutenção, é possível destacar vantagens e desvantagens.

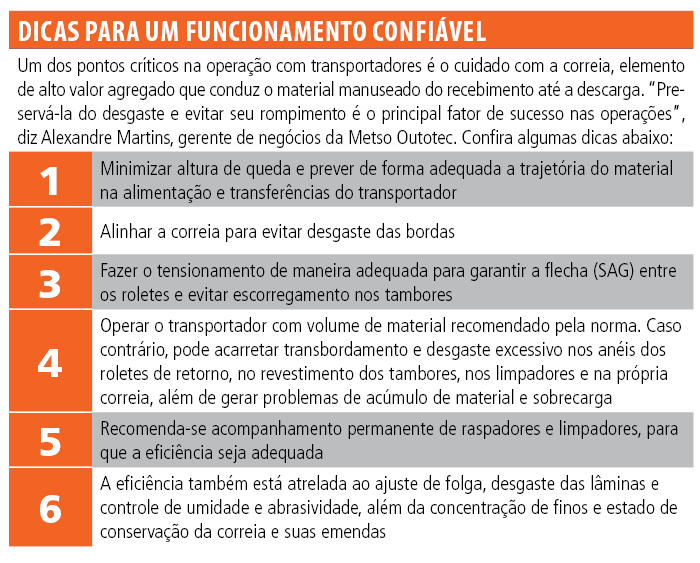

Segundo o gerente de negócios da Metso Outotec, Alexandre Martins, a corretiva tem a vantagem de permitir que o transportador trabalhe até a quebra, o que reduz custos com preventivas. “Por outro lado, há custo elevado com perda de produção em função da parada da máquina sem planejamento e aumento da despesa com reposição de material”, avalia.

A preventiva tem a vantagem de estabelecer um calendário de inspeções e intervenções em intervalos planejados, a fim de reduzir o tempo de equipamento parado. “Comparada à corretiva, essa opção pode resultar em uma economia significativa”, observa Martins. “As desvantagens seriam os tempos pré-determinados de uso de componentes, resultando em alto custo de reposição, visto que itens em condições de trabalhar por um período maior acabam substituídos.”

Por sua vez, a preditiva inclui o monitoramento contínuo, visando aferir o estado dos componentes. Nesse caso, a intervenção é efetuada quando necessária e com planejamento de tempo, resultando em economia em relação à preventiva, em paradas de máquina, processos envolvidos, itens de reposição ou equipes. “O inconveniente é o custo elevado de investimento para a aquisição de um sistema de automatização, que permite monitorar desgastes e realizar análises de vibração e temperatura”, sublinha.

A Metso Outotec, ressalta o gerente, possui amplo conhecimento de campo sobre os cuidados necessários para uma operação de alto desempenho. “Sobretudo, é necessário cautela com o limite de enchimento, para evitar excessos de capacidade que acelerem a depreciação do transportador”, orienta Martins.

“Além disso, é fundamental acompanhar periodicamente a vibração e o aquecimento, realizando a substituição de rolos travados ou com ruídos e o controle da temperatura de motores, redutores e mancais dos tambores, bem como executar a inspeção da eficiência de raspagem e o ajuste adequado da pressão de contato dos raspadores.”

TECNOLOGIA

A escassez dos recursos naturais é cada vez mais evidente na pauta de prioridades globais, tornando o consumo de energia uma preocupação premente na indústria. Pensando nisso, a Metso Outotec desenvolveu uma solução para reduzir o efeito do atrito no contato dos roletes com a correia, permitindo reduzir em até 25% a potência requerida no transportador.

A solução com roletes ESI (Energy Saving Idlers) prevê a instalação de um balancim no local do rolo central, realocando-o em uma das extremidades do balancim e incluindo um 4º rolo na outra extremidade, permitindo assim reduzir o SAG (deflexão entre os roletes) da correia, ponto onde se concentram 70% da carga. Dessa forma, são equalizados dois rolos centrais com 35% de carga em cada um.

Manutenção preditiva inclui monitoramento contínuo do estado dos componentes

Além de reduzir o atrito, o sistema promete ampliar a vida útil dos principais componentes do transportador – como correia, tambores e rolos – ao diminuir a tensão efetiva de operação.

“Proporciona, ainda, redução de ruído, facilidade de manutenção e troca dos rolos centrais devido ao movimento do balancim”, destaca o especialista, citando outro sistema que previne a possibilidade de incêndio. “O surgimento das chamas pode ocorrer, por exemplo, quando elementos combustíveis como o carvão entram em atrito com os rolos no retorno da correia”, exemplifica.

Nesse sentido, a Superior desenvolveu uma borracha capaz de impedir o alastramento do fogo. Utilizada no revestimento de rolos de impacto e retorno, a novidade apresenta índices de abrasão e dureza compatíveis com os das correias, permitindo preservá-las.

“Apesar de a borracha ser um elemento naturalmente combustível, conseguimos produzir uma solução que não permite a propagação das chamas”, destaca Rodrigo Trotta, gerente de contas da Superior, destacando que o produto possui resistência a abrasão de 70 mm3, dureza de 65 Shore A e temperatura de trabalho de 110°C.

Apresenta, ainda, alongamento de 400% e tensão de ruptura de 2,54 kgf/mm2 — ambos valores muito próximos aos números verificados na borracha comum.

Certificada pela MSHA (Mine Safety and Health Administration) com classificação UL94 V-0, a borracha antichamas foi submetida a testes práticos rigorosos. Em ambiente controlado, um rolo recebeu revestimento de borracha comum e outra peça similar ganhou a proteção do modelo autoextinguível. Após serem submetidos a chamas de 700°C durante dois minutos, o incêndio continuou na primeira amostra, mesmo depois que a fonte de calor deixou de existir. “Entretanto, no segundo o fogo rapidamente desapareceu”, diz Trotta.

MONITORAMENTO

A segurança com transportadores também pode ser aprimorada com o Sistema Vantage, uma tecnologia totalmente nacional concebida pela Superior. Nesse caso, o monitoramento constante do equipamento é feito por meio de sensores embarcados no interior dos rolos. A inovação já foi aplicada em diversas mineradoras e portos no Brasil e nos EUA.

Sistema com eletrônica embarcada transforma o rolo em ferramenta ativa de inspeção

“O monitoramento gera informações importantes para a manutenção preditiva, além de ajudar as equipes de inspeção”, afirma Elton Junior Antonio, engenheiro de aplicação da Superior.

Por meio da tecnologia, diz ele, é possível obter dados como a temperatura dos rolamentos, além de vibração, rotação e eventuais travamentos. Com base nessas informações, o sistema calcula a vida útil de cada rolo, o que permite planejar substituições com até 90 dias de antecedência. Situações críticas, que demandam reações rápidas, geram alarmes tanto via web quanto no aplicativo. Assim, os gestores têm acesso a relatórios periódicos e podem verificar remotamente o número de cada rolo, em qual transportador a peça está operando, quando foi instalada, a última vez que enviou dados e, ainda, seu tempo de uso.

De alto valor agregado, a correia exige atenção para evitar desgaste e rompimento

Embarcados, os sensores são protegidos contra intempéries e impactos físicos provenientes da própria operação. Outra vantagem é a autossuficiência, ou seja, o dispositivo gera a própria energia e dispensa baterias para funcionar. Além de elevar a segurança, o Vantage atua como aliado da produtividade. De acordo com o engenheiro, o sistema se destaca dos sensores externos por conta da precisão ao disponibilizar informações sobre desgaste, rotação e trocas.

Enquanto a tecnologia gera informações exatas a cada minuto, os dispositivos externos fazem a medição por meio de indução. “A temperatura interna demora para chegar ao lado de fora e fazer o alarme do sensor externo disparar”, comenta Antonio. “Esse tempo pode ser a diferença para se evitar um incêndio.”

MANUTENÇÃO DE CORREIAS

TECNOLOGIA

Baseado em radar, sistema de monitoramento promete aprimorar sistemas de correias

A Continental acaba de lançar o novo sistema Conti Load Sense, uma solução que mede o fluxo de material e promete aumentar a produção com correias transportadoras. Usando radar 2D (detecção e alcance de rádio) e tecnologias ultrassônicas, o sistema escaneia o material e a correia em diferentes ângulos, determinando a posição da carga e do equipamento. A correlação de dados é então usada para calcular o fluxo de volume, monitorar excessos e controlar a inclinação.

Segundo a empresa, o sistema pode ser conectado à nuvem e processar dados através de um servidor web ou do portal de serviços e aplicativo Conti+. “O risco de derramamento de material é determinado pelo monitoramento da posição da borda da correia em relação ao perfil do material”, explica Patrick Raffler, responsável por soluções digitais da Continental, que em outubro completa 150 anos de fundação.

“O centro de gravidade e a distribuição da carga são monitorados ao longo de todo o comprimento da correia”, assegura.

Solução mede o fluxo de material utilizando radar 2D e tecnologias ultrassônicas

Saiba mais:

Áustria Comercial: www.austriacomercial.com.br

Continental: www.continental.com/en

Metso Outotec: www.mogroup.com/pt

Superior Industries: https://superior-ind.com/pt-br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade