A escolha certa faz a diferença

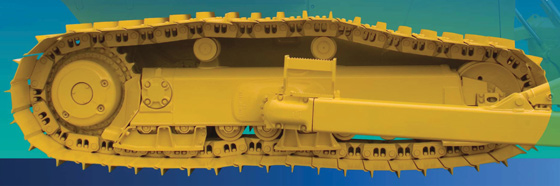

Os especialistas do setor são unânimes em afirmar que o material rodante representa entre 25% e 30% dos custos de manutenção dos equipamentos fora de estrada que se deslocam sobre esteiras. Esse dado ajuda a compreender porque o controle do uso desse componente figura entre as principais preocupações dos gestores de frota, especialmente em relação a equipamentos como escavadeiras hidráulicas, tratores e guindastes.

Os especialistas do setor são unânimes em afirmar que o material rodante representa entre 25% e 30% dos custos de manutenção dos equipamentos fora de estrada que se deslocam sobre esteiras. Esse dado ajuda a compreender porque o controle do uso desse componente figura entre as principais preocupações dos gestores de frota, especialmente em relação a equipamentos como escavadeiras hidráulicas, tratores e guindastes.

Os cuidados, nesse caso, começam pela escolha da esteira mais adequada para o terreno em que o equipamento vai operar e para a atividade que será executada, passando ainda pela adoção de boas práticas de manutenção. Nessa área se incluem o controle de desgaste dos componentes do conjunto, bem como a adoção de limites dimensionais capazes de definir quando vale a pena ou não recuperar o material rodante. Os cuidados na operação da máquina também contribuem para a maior vida útil da esteira, reduzindo as paradas para manutenção corretiva e proporcionando maior produtividade ao trabalho no campo.

Como primeiro passo, as características da operação ajudam a

Os especialistas do setor são unânimes em afirmar que o material rodante representa entre 25% e 30% dos custos de manutenção dos equipamentos fora de estrada que se deslocam sobre esteiras. Esse dado ajuda a compreender porque o controle do uso desse componente figura entre as principais preocupações dos gestores de frota, especialmente em relação a equipamentos como escavadeiras hidráulicas, tratores e guindastes.

Os especialistas do setor são unânimes em afirmar que o material rodante representa entre 25% e 30% dos custos de manutenção dos equipamentos fora de estrada que se deslocam sobre esteiras. Esse dado ajuda a compreender porque o controle do uso desse componente figura entre as principais preocupações dos gestores de frota, especialmente em relação a equipamentos como escavadeiras hidráulicas, tratores e guindastes.

Os cuidados, nesse caso, começam pela escolha da esteira mais adequada para o terreno em que o equipamento vai operar e para a atividade que será executada, passando ainda pela adoção de boas práticas de manutenção. Nessa área se incluem o controle de desgaste dos componentes do conjunto, bem como a adoção de limites dimensionais capazes de definir quando vale a pena ou não recuperar o material rodante. Os cuidados na operação da máquina também contribuem para a maior vida útil da esteira, reduzindo as paradas para manutenção corretiva e proporcionando maior produtividade ao trabalho no campo.

Como primeiro passo, as características da operação ajudam a especificar o material rodante mais adequado para o equipamento, reduzindo os custos de manutenção com esse componente. Agnaldo Lopes, vice-presidente da Komatsu, ressalta a importância de se utilizar sapatas com garras adequadas a cada tipo de operação. “As sapatas com garra simples – ou única – são indicadas para uso em tratores ou em operações que exijam mais deslocamentos das máquinas.”

Ele explica que a garra simples é maior e, por isso, penetra melhor no solo, deixando a base da sapata apenas apoiada na superfície do terreno. “Assim, há uma distribuição mais homogênea do peso do equipamento sobre a esteira.” As sapatas com garra tripla, por sua vez, são indicadas para situações que exigem menor esforço de tração. Além disso, elas facilitam a realização de manobras com o equipamento e reduzem o impacto sobre o pavimento.

Para trabalhos severos

Para trabalhos severos

Uma solução intermediária, segundo Lopes, são as sapatas com garras duplas, “indicadas para situações em que a tração e a facilidade de manobras são fatores importantes para a produtividade.” Nos trabalhos em terrenos pantanosos ou com baixa capacidade de sustentação, ele recomenda o uso de garra triangular, que é fixada à sapata por meio de parafusos.

A severidade da aplicação, aliás, acaba determinando a escolha do tipo de sapata e de outras peças do material rodante, conforme explica Nezon Matos, gerente regional da Minusa, que fabrica esses componentes. Ele diz que a abrasividade típica dos solos arenosos, cuja ação se potencializa com a umidade, ocasiona o desgaste de pinos, elos, buchas e sapatas, enquanto os impactos decorrentes de operações em terrenos rochosos podem resultar em trincas nesses componentes. “Por isso, nesse último caso é recomendável o uso de sapatas reforçadas, com uma camada de aço mais espessa.”

O especialista da Minusa recomenda ainda uma inspeção do material rodante ao final de cada turno de trabalho, com a sua lavagem para a remoção de detritos. Operações em aclives, declives e superfícies irregulares também representam riscos à integridade da esteira e de seus componentes.

Segundo Matos, os roletes estão sujeitos a maior desgaste nos trabalhos de terraplanagem, enquanto as sapatas deformam mais rapidamente nos serviços em pedreiras. “Há de se considerar ainda que, como os tratores se movimentam muito durante as operações, diferentemente das escavadeiras e guindastes, que trabalham praticamente parados, seu material rodante apresenta desgaste mais acelerado.” Ele salienta que, com exceção das operações em aterro sanitário, mais severas, as sapatas e roletes atingem uma vida útil média de 3.000 h, no caso dos tratores, e de 5.000 h, nas escavadeiras.

Maior vida útil

Maior vida útil

A Komatsu, todavia, desenvolveu um sistema de material rodante para tratores de sua marca capaz de elevar essa média de vida útil em até 25%, dependendo da aplicação e do tipo de solo. “O sistema Plus conta com bucha autorrotativa e elo paralelo, ou seja, um mesmo elo para os lados direito e esquerdo da esteira”, explica Agnaldo Lopes. Ao contrário dos modelos convencionais, que demandam a desmontagem de toda a esteira para realizar a manutenção, esse sistema possibilita desmontar apenas o trecho que será submetido ao reparo. “Isso representa uma redução de até 4 h no tempo de manutenção”, ele afirma.

O especialista explica que o elo paralelo é 5 mm mais alto que os adotados nas esteiras convencionais. Esse acréscimo, associado à maior dureza superficial e ao fato de a têmpera do aço atingir camadas mais profundas, contribui para a maior vida útil da peça. “O sistema Plus também dispensa o famoso giro do par pino/bucha, pois utiliza buchas autorrotativas, que giram automaticamente à medida que a máquina trabalha, proporcionando um desgaste uniforme em toda a peça.”

Lopes acrescenta que, mesmo no caso dos equipamentos dotados de material rodante convencional, a fabricante oferece serviço de inspeção periódica do conjunto, para o acompanhamento das despesas nessa área e a redução dos custos de manutenção. “Nesse programa, denominado KUC (Komatsu Undercarriage Control), todas as medições são feitas pelo distribuidor autorizado da Komatsu, que emite relatório para o cliente com a situação atual do material rodante e com uma projeção da sua vida útil.”

Menos manutenções

Menos manutenções

Mesma linha é seguida pela Sotreq, distribuidora de equipamentos Caterpillar, por meio do Serviço Especializado de Material Rodante (SEMR). Com a utilização de ferramentas de diagnóstico e o monitoramento do desempenho do conjunto, que prevê taxas de desgastes dos seus componentes, ela assegura reduzir os custos operacionais e o número de paradas para manutenção. “O SEMR é executado por um medidor de desgaste ultrassônico, desenvolvido pela Caterpillar, assim como pelo sistema CTS, que processa os dados apurados em um microcomputador”, diz Carlos Cazarotte, analista de produto da empresa.

Entre as vantagens da tecnologia, a Sotreq destaca a possibilidade de estimar a próxima data de medição, eliminando as paradas intermediárias. A empresa reconhece que, mesmo com o monitoramento dos níveis de desgaste dos componentes e a correta especificação do material rodante, em determinados momentos o conjunto necessitará de manutenção.

Nesse caso, a Sotreq também oferece serviços especializados, como o giro da bucha. “Essa prática restaura o sistema de esteira vedada ou lubrificada à condição de quase novo internamente. O processo envolve a desmontagem da esteira, a limpeza e inspeção de cada junta, o giro das buchas em 180º, nova vedação, lubrificação e remontagem da esteira.” Outros serviços relacionados ao material rodante, como o recondicionamento da carcaça dos roletes, da superfície das rodas-guia e da garra das sapatas, também podem ser realizados com padrão de garantia semelhante ao de esteiras novas.

Quando recuperar

Quando recuperar

A realização desses serviços remete a um questionamento comum entre os profissionais de equipamentos: quando vale a pena recuperar o material rodante? Joaquim Marcelino, diretor técnico da Rolink Tractors, lembra que há alguns anos a recuperação de material rodante caminhava para a extinção, devido à proximidade do custo desse serviço ao preço dos conjuntos novos. “Mas o aquecimento da demanda por equipamentos de grande porte no Brasil, como guindastes sobre esteiras, colocou novamente essa prática em voga”, diz ele.

Segundo o especialista, atualmente é possível afirmar que o material rodante deve ser recuperado desde que o custo do serviço não ultrapasse 40% do valor do conjunto novo. “Obviamente, em situações atípicas, como a manutenção de uma máquina produtiva e cujas peças não são encontradas facilmente no mercado, esses valores podem ser reavaliados”, adverte Marcelino. Ele acrescenta que não é comum a recuperação se revelar desvantajosa em relação à aquisição de um conjunto novo, principalmente em equipamentos de grande porte, nos quais o serviço não costuma ultrapassar 20% do valor do material rodante novo.

A opção por recuperar ou adquirir um material rodante novo é sempre determinada pelas condições de operação do equipamento em questão. Apesar de lógica, essa não é uma prática simples e deve ser executada por profissionais qualificados, capazes de avaliar cada tipo de equipamento e seu respectivo conjunto de esteiras. “Em tratores de roda motriz elevada, por exemplo, não há desgaste do passo, devido à película de óleo da corrente lubrificada. Isso exige um acompanhamento minucioso do sistema”, exemplifica Marcelino.

Limites de desgaste

No caso de equipamentos maiores, como guindastes e escavadeiras de grande porte, ele diz que os limites são mais flexíveis para esses componentes, com folgas que podem chegar a até 10 mm. Nas esteiras desses equipamentos, o desgaste da pista de rolamento também deve ser monitorado. O acompanhamento pode ser feito a cada 300 h trabalhadas, de modo que o desgaste não ultrapasse 15 mm. “Uma vez identificados altos níveis de desgaste, é preciso avaliar se eles foram causados em condições normais ou anormais de operação antes de se tomar qualquer decisão”, adverte o especialista.

No primeiro caso (operação normal), a divisão do valor de desgaste apresentado pela quantidade de horas trabalhadas permite presumir um período aproximado para o equipamento continuar trabalhando no modo de emergência até se atingir o limite de desgaste aceitável. “Isso possibilita que o gestor programe a manutenção para a parada do equipamento”. Já na segunda condição de desgaste (operação anormal), é preciso parar a máquina imediatamente para avaliação técnica do material rodante, pois a continuidade da operação pode resultar em avarias maiores e mais onerosas.

Segundo Marcelino, nas esteiras de equipamentos de grande porte os castelos das sapatas não devem apresentar desgastes superiores a 10 mm. Se isso acontecer, o material rodante irá operar com maior dificuldade, desgastando excessivamente a pista do rolete. O resultado, nesse caso, será a alteração no passo (casamento da cavidade de um componente com o outro), com seu aumento desproporcional e prematuro e o consequente impacto na produtividade da máquina.

Cuidados para aplicação de solda sobre solda

Atualmente, as modernas técnicas de recuperação de material rodante permitem que as empresas especializadas nesse tipo de serviço, como a Rolink Tractors, garantam resultados superiores a 80% de confiabilidade em comparação com o componente novo. Joaquim Marcelino, diretor técnico da empresa, atribui esse avanço ao uso de soldas com desenvolvimento apurado, que aplicadas à peça após a limpeza da área, asseguram uma resistência ao desgaste muito próxima da apresentada pelo metal base.

“Essa evolução desmistifica a máxima de que não é possível executar solda sobre solda na recuperação de material rodante”, diz Marcelino. “Afinal, uma vez que a recuperação de determinada peça de aço transfere características muito próximas das originais, o momento da manutenção seguinte será sobre um metal de alta qualidade, capaz de receber todos os tratamentos de solda especificados para o metal base.”

Dessa forma, o especialista afirma que é possível realizar solda sobre solda, desde que seja feita uma análise cuidadosa do material que receberá a nova aplicação. Essa análise se baseia numa avaliação química da estrutura do componente, buscando fragmentos internos ou possíveis escoamentos no metal que possam prejudicar a resistência do conjunto. “Caso sejam encontradas avarias, é necessário remover o metal até limá-las e essa área precisa ser limpa antes da nova deposição de solda”, diz Marcelino. Segundo ele, o importante nesse processo é que a solda aplicada pela empresa reparadora apresente parâmetros químicos bem próximos aos do metal base.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade