Vencendo a poeira e as distâncias na mineração

Assessoria de Imprensa

21/06/2024 09h19 | Atualizada em 24/06/2024 13h01

Por Carey Curt e Hedy Groff*

A extração de metais preciosos, carvão e ferro exige a escavação de toneladas de material e, em seguida, executar a detonação, a exploração e o carregamento dos valiosos depósitos. E não há como fazer isso sem levantar muita poeira e detritos.

Mas esse não é o maior desafio que as empresas mineradoras enfrentam, pois também é preciso vencer o afastamento das operações. Normalmente, as minas de superfície estão localizadas longe dos centros populacionais – e de fabricantes OEMs e revendedores que as apoiam.

Sob c

...

Por Carey Curt e Hedy Groff*

A extração de metais preciosos, carvão e ferro exige a escavação de toneladas de material e, em seguida, executar a detonação, a exploração e o carregamento dos valiosos depósitos. E não há como fazer isso sem levantar muita poeira e detritos.

Mas esse não é o maior desafio que as empresas mineradoras enfrentam, pois também é preciso vencer o afastamento das operações. Normalmente, as minas de superfície estão localizadas longe dos centros populacionais – e de fabricantes OEMs e revendedores que as apoiam.

Sob condições adversas, manter funcionando a frota de caminhões de transporte, escavadeiras, perfuratrizes, dôzers e carregadeiras de alta classe o máximo de tempo possível é uma prioridade máxima. Então, como as mineradoras podem atenuar os impactos do ambiente e das distâncias? Se você acredita que a qualidade dos filtros pode ajudar, saiba que isso é verdade.

Manutenção – Toda a sujeira levantada pela exploração mineradora precisa ir para algum lugar. Muitas vezes, chegam exatamente aonde os gestores de frotas e de manutenção não querem – ou seja, poluem os tanques de armazenamento de combustível, danificam injetores, comprometem os componentes hidráulicos e contaminam os lubrificantes.

Por isso, a filtragem correta em sistemas de ar, combustível, componentes hidráulicos e de lubrificação pode melhorar significativamente o tempo de funcionamento dos equipamentos.

Atualmente, os filtros mais avançados podem prolongar os intervalos de manutenção de equipamentos de alta potência de 250 para 500, 750 ou, em alguns casos, até 1.000 h, maximizando a disponibilidade do ativo.

Isso é essencial em locais de trabalho mais remotos, em que as peças de reposição e os técnicos de assistência podem não estar facilmente disponíveis.

A adoção de soluções adequadas também permite reduzir a inatividade, alinhando os intervalos de serviço com a manutenção planejada de outros sistemas e equipamentos.

Além disso, é possível reduzir os custos de mão de obra e de manutenção, aumentar a produtividade e minimizar o custo total de propriedade da frota.

Uma abordagem mais ampla sobre a proteção de motores e equipamentos pode garantir o máximo desempenho. A seguir, vamos analisar as melhores práticas para filtragem de ar e combustível, líquidos de arrefecimento e monitoramento de sistemas vitais da máquina.

Filtragem de ar – A entrada de ar é uma das maiores vulnerabilidades de um motor a diesel. Os filtros de ar mais avançados evitam que a camada de pó danifique os componentes, especialmente injetores de precisão utilizados em sistemas common rail de alta pressão (HPCR).

Em muitas aplicações pesadas, até 75% das partículas contaminantes que chegam ao filtro de ar têm tamanho inferior a 5 mícrons. Se não forem retidas, essas partículas podem causar estragos nas peças do motor, como pistões, anéis e revestimentos.

Os motores de grande porte requerem volumes de ar igualmente elevados para funcionar. Uma restrição excessiva do filtro leva à perda de potência, à diminuição da economia de combustível e ao aumento das despesas com trocas de filtros, resultando em maior inatividade do equipamento.

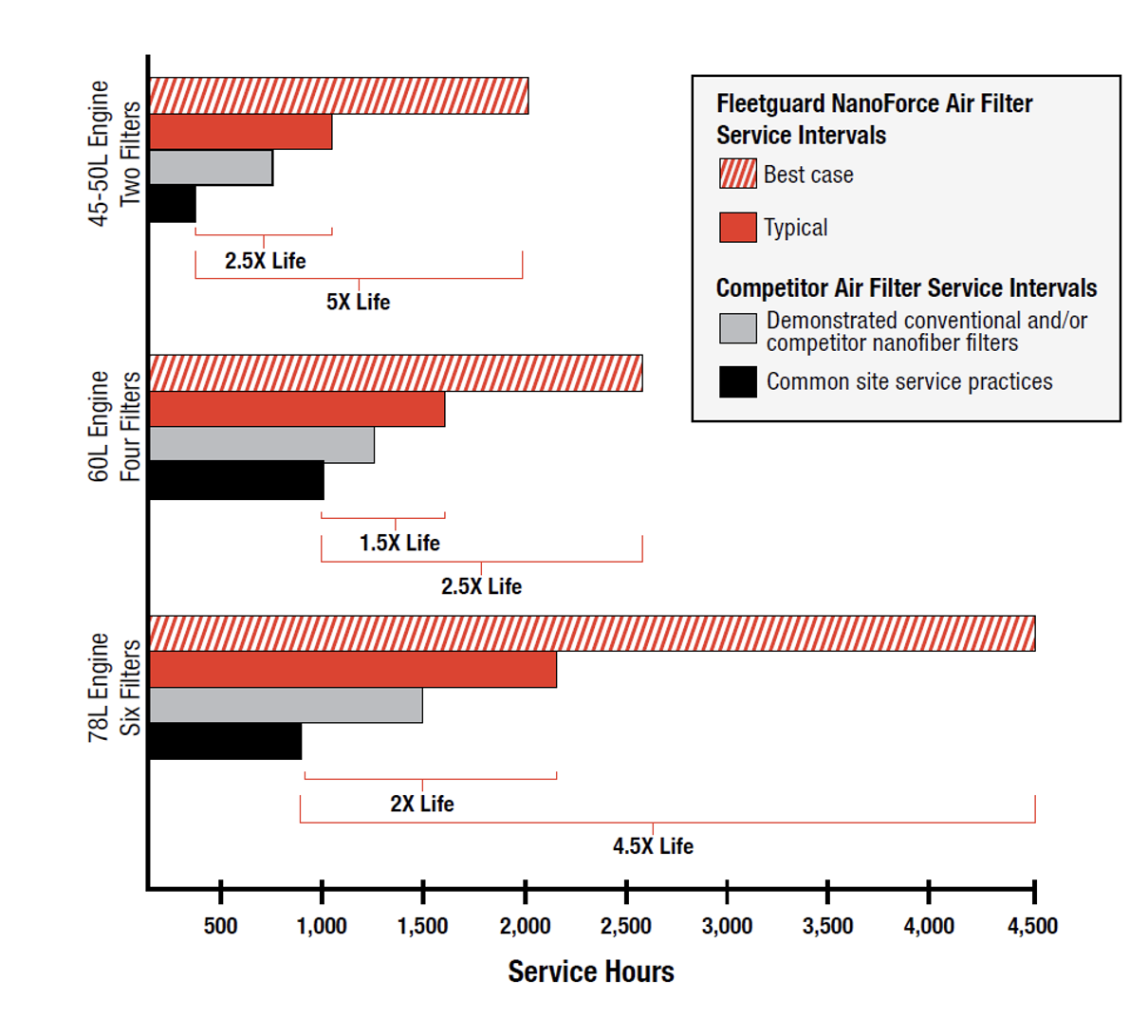

Os gestores de frotas podem equilibrar a filtragem e o desempenho ao selecionar filtros de ar que incorporem recursos de nanofibras, que aumentam a eficiência da filtragem para 99,99%, prolongam os intervalos de manutenção em até cinco vezes e reduzem as despesas com filtros e manutenção em 30% ao ano.

Gráfico mostra os resultados obtidos em testes

reais com filtros em caminhões de transporte

Filtragem de combustível – Mas a entrada de ar não é o único caminho que a sujeira pode penetrar no equipamento. Os injetores, as bombas e praticamente todos os outros componentes de um motor a diesel também são suscetíveis a danos causados por combustível contaminado.

Os injetores contaminados roubam potência dos motores, enquanto a manutenção correta desses componentes proporciona maior economia de combustível, emissões reduzidas, funcionamento suave e desempenho otimizado.

A obtenção desses benefícios também pode ser obtida por meio da utilização de filtros com nanofibras, que são capazes de capturar e reter de 10 a 13 vezes mais contaminantes do que os filtros convencionais, proporcionando uma vida útil até 14 vezes maior.

Evidentemente, as vantagens para as operações são a melhoria do tempo de atividade e a redução dos custos. Isso se deve ao fato de que os filtros com nanofibras são concebidos especificamente para pressões mais elevadas e tolerâncias mais críticas.

Essas soluções prolongam a vida útil do injetor e permitem que as mineradoras evitem serviços de reparos mais dispendiosos e demorados.

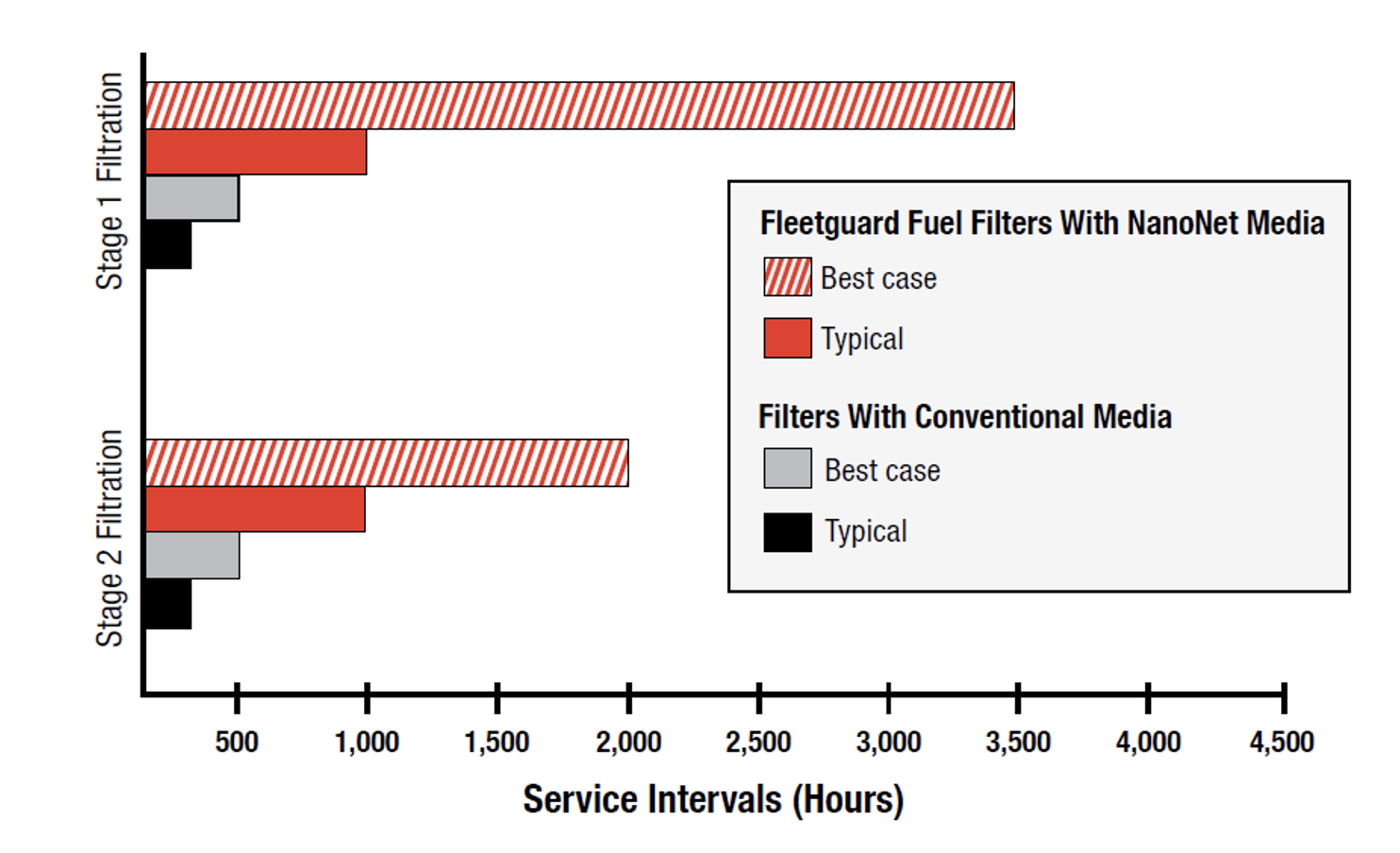

Filtros de combustível com nanofibras podem aumentar significativamente

os intervalos de manutenção em comparação aos filtros convencionais

Filtragem de tanques e motor – A filtragem de combustível começa com os tanques de armazenamento de combustível, nos quais a condensação, a poeira e os microrganismos podem contaminar o diesel.

As soluções mais confiáveis incluem recursos de filtragem instalados nos sistemas de tubulação, que transportam o diesel para os equipamentos. Porém, a poeira e a sujeira não são os únicos culpados.

A água da condensação presente nos tanques de armazenamento e na atmosfera também pode contaminar os sistemas de combustível.

A remoção da água requer separadores de Fase 1, que proporcionam um benefício adicional, pois capturam partículas maiores, prolongando a vida útil dos filtros de combustível de Fase 2 (que são a defesa final contra os contaminantes menores, que podem danificar a bomba de combustível, os componentes do motor e os injetores HPCR).

Filtragem de lubrificantes – Manter os lubrificantes limpos é essencial para proteger os rolamentos do motor, os revestimentos dos cilindros e o bloco de válvulas.

Os contaminantes podem causar desgaste prematuro desses componentes. As partículas abrasivas e os depósitos nos revestimentos dos pistões e cilindros também podem interferir na combustão.

Ao longo do tempo, a contaminação leva a um aumento do blow-by (motor estourado), perdas de compressão, fricção e redução da economia de combustível.

Por outro lado, a filtragem adequada aumenta o tempo de revisão, melhora a economia de combustível e minimiza o risco de falhas mecânicas.

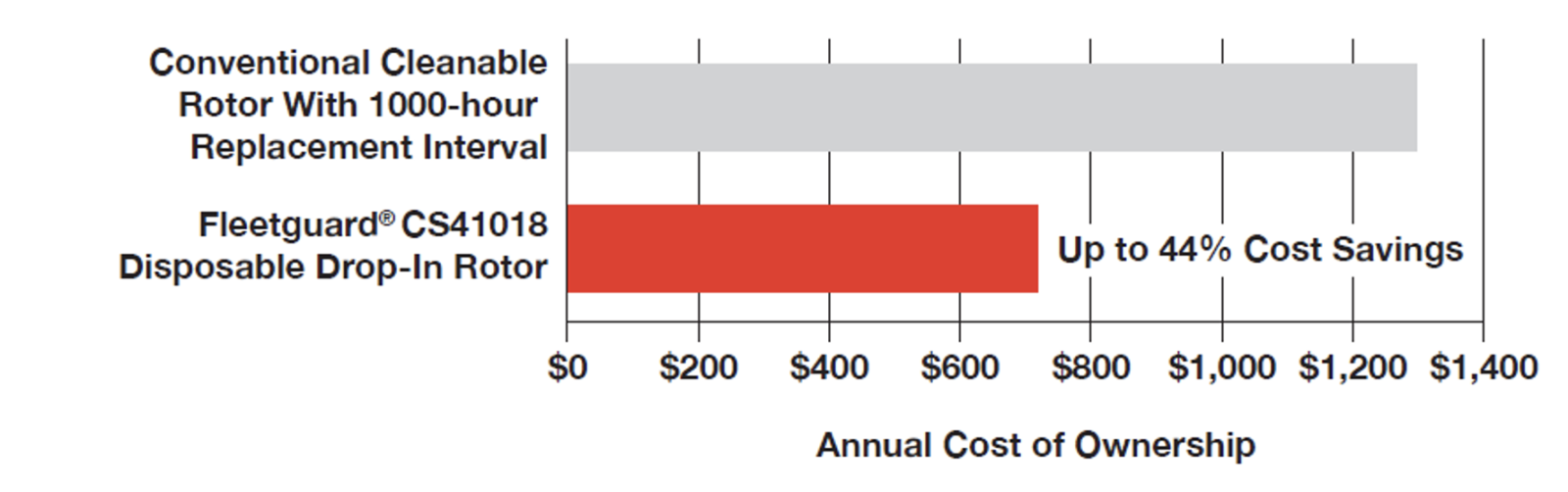

Nas condições extremas das minas de superfície, os filtros convencionais laváveis não são adequados. Uma escolha mais assertiva para aplicações de alta potência é instalar unidades de filtro centrífugo concebidas com rotores descartáveis.

Essas unidades simplificam a manutenção e oferecem redução considerável de custos sem comprometer o desempenho da filtragem.

Os filtros centrífugos podem ajudar a prolongar a vida útil para 1.000 h. Além disso, reduzem o tempo de serviço de 1,5-2 h (filtros padrão) para aproximadamente 15-20 min.

Rotores descartáveis oferecem manutenção mais fácil e economia

considerável de custos, sem comprometer o desempenho da filtragem

Arrefecimento – Do ar empoeirado ao combustível sujo, os motores a diesel e seus sistemas estão constantemente sob ataque nos ambientes de mineração.

Embora as soluções corretas de filtragem de ar, combustível e lubrificantes possam ajudar, 40% de todos os problemas do motor estão direta ou indiretamente relacionados à manutenção inadequada do sistema de arrefecimento.

Para resolver esse problema, os gestores podem selecionar líquidos de arrefecimento especialmente concebidos para proporcionar um desempenho superior.

Os melhores produtos, com tecnologia de ácido orgânico (OAT – Organic Acid Technology) e sem silicatos são concebidos para uso durante toda a vida útil do motor.

Os líquidos de arrefecimento OAT protegem os componentes da corrosão do radiador e da cavitação do metal, que são causadas por bolhas de vapor de alta pressão, pontos de aquecimento causados por incrustações e falhas nas juntas ou mangueiras, normalmente causadas por incompatibilidades de materiais.

Os filtros OAT possuem meios concebidos para aplicações de alta potência, com intervalos de manutenção de até 4.000 h.

Monitoramento – Quando as mineradoras querem obter a melhor proteção possível para os equipamentos, passam a monitorar os dados de operação em tempo real, buscando levantar informações sobre as condições do motor e do próprio equipamento.

As soluções de monitoramento inteligente e manutenção preditiva aumentam os intervalos de manutenção e minimizam os gastos com consumíveis.

A forma como as mineradoras podem se beneficiar dessas soluções merece um artigo separado, que não abordaremos aqui.

Basta dizer que os sistemas mais avançados monitoram o desempenho do filtro com o equipamento em funcionamento, recomendando intervalos de manutenção e detectando problemas de forma mais proativa. Os resultados são maior vida útil do motor e menor custo total de propriedade.

Como conclusão, pode-se afirmar que soluções de filtragem e arrefecimento adequadas permitem que as empresas de mineração tenham sucesso mesmo nas condições mais extremas de trabalho.

*Carey Curt é gerente de engenharia de aplicações da Fleetguard; Hedy Groff é diretora executiva de operações globais de vendas e pós-venda da Fleetguard.

Mais notícias sobre esse tema

20 de fevereiro 2026

19 de fevereiro 2026

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade