Usina de asfalto: gravimétrica ou contínua?

*RomeoZoppe

Essa é a questão sempre presente para todo empreiteiro ao decidir-se pela reposição de sua velha usina de asfalto.

Uma questão difícil já que, caso se reunam opiniões diversas, quer de amigos, concorrentes, engenheiros, técnicos, consultores ou fabricantes de equipamentos, tanto uma quanto outra opção encontrará entusiasmados adeptos.

No final, a análise dos diversos argumentos acaba resultando sempre numa escolha pessoal, levando o empreiteiro a engrossar em número e justificativas um dos pratos dessa tão equilibrada balança.

Gravimétricas

"A classificação dos agregados depois de pas-sados pelo tambor secador, garante que a granulometria existente no interior de cada um dos 4 silos da torre fique constante e imutável, garantindo também 100% de qualidade no produto final da usina”.<>

*RomeoZoppe

Essa é a questão sempre presente para todo empreiteiro ao decidir-se pela reposição de sua velha usina de asfalto.

Uma questão difícil já que, caso se reunam opiniões diversas, quer de amigos, concorrentes, engenheiros, técnicos, consultores ou fabricantes de equipamentos, tanto uma quanto outra opção encontrará entusiasmados adeptos.

No final, a análise dos diversos argumentos acaba resultando sempre numa escolha pessoal, levando o empreiteiro a engrossar em número e justificativas um dos pratos dessa tão equilibrada balança.

Gravimétricas

"A classificação dos agregados depois de pas-sados pelo tambor secador, garante que a granulometria existente no interior de cada um dos 4 silos da torre fique constante e imutável, garantindo também 100% de qualidade no produto final da usina”.

Embora largamente difundida pelos defensores das usinas gravimétricas, a teoria acima parte do pressuposto de que pouco ou nada importam a procedência dos agregados frios ou o controle de sua granulometria - o que baratearia seus custos - uma vez que a peneira da usina resolveria todos os problemas decorrentes.

Uma análise técnica imparcial demonstra que a realidade não é bem assim. Sabe-se que todos os fabricantes de peneiras dos EUA, quando as dimensionam para uma aplicação específica, utilizam uma fórmula e uma tabela de fatores aplicáveis em cada malha. Por essa fórmula - T-Oversize = SxAxBxCxDxExF -, T significa o fluxo alimentado sobre cada malha específica, Oversize, a quantidade de material maior que a abertura de malha específica, S, a área real da malha específica e A,B,C,D,E,Fos fatores aplicados segundo a Tabela 1. Considerando-se, no caso, que a peneira da usina gravimétrica já existe, S é constante. Daí que, para uma alimentação constante de agregados quentes, vindos do tambor secador (T-Oversize = Constante), os fatores A,B,C,D,E e F serão também constantes para cada abertura da malha já existente (o fator E não éaplicável neste exemplo depeneiramento sem umidade). Nessas condições, a fórmula poderia ser simplificada em T-Oversize (constante) = S (constante) x C, sendo C a eficiência desejada (ver Tabela 1).

Fica claro, então, que sempre que se aumenta o fluxo de agregados que passa pela peneira (“T"), o valor "C" aumenta linearmente na mesma proporção. A verificação da Tabela 1de Fatores mostra que quando “C” sobe, a eficiência (%)

desce. Isso significa que, ao operar com sua capacidade nominal de produção, a usina gravimétrica já estará com baixa eficiência de peneiramento. Na prática, os 100% de agregados finos que deveriam estar no silo #1 estarão, em boa parte, no silo #2 (podendochegar a 20% em tracos convencionais). Além disso, o silo #1 é o mais propenso a apresentar alta segregação de granulometria, principalmente com médio fluxo de material - e as usinas desse tipo trabalham quase semprenessa condição - o que contribui para comprometer ainda mais a qualidade do produto.

Outro ponto a ser considerado é pesagem manual do material de cada silo quente. Em outras palavras, o traco fica por conta do humor e honestidade do operadorda usina!

Embora conhecidas há mais de 40 anos, essas falhas nunca foram eliminadas, mais em função do desinteresse dos fabricantes do que dos recursos técnicos disponíveis. Para minimizar seus efeitos, optou-se pela incorporação de certos artifícios, como a peneira de 412 "deck" e 5 silos de quentes, com defletor tipo Rock to Rock e separador anti-segregação transversal no silo #1, alimentadores de frios com velocidade variável em cada silo, controlados por computadores, controles automáticos de pesagem para agregados e asfalto e sistemas de amostragem mais condizentes com a realidade. Conceituados fabricantes, como a ASTEC oferecem, além disso, por medida de precaução e garantia do produto, a opção do “Dispositivo Extrator de Amostra de Boca Inteira”. As amostras, extraídas da boca de saída de cada silo de quentes, são submetidas a uma análise granulométrica em laboratório para atender às normas de qualidade exigidas para produtos oriundos desse tipo de usinas.

Concluindo, constatamos que a usina gravimétrica cria e aumenta o problema da falta de qualidade granulométrica do produto final, mesmo a partir da utilização de agregados frios honestos, certificados e de boa qualidade.

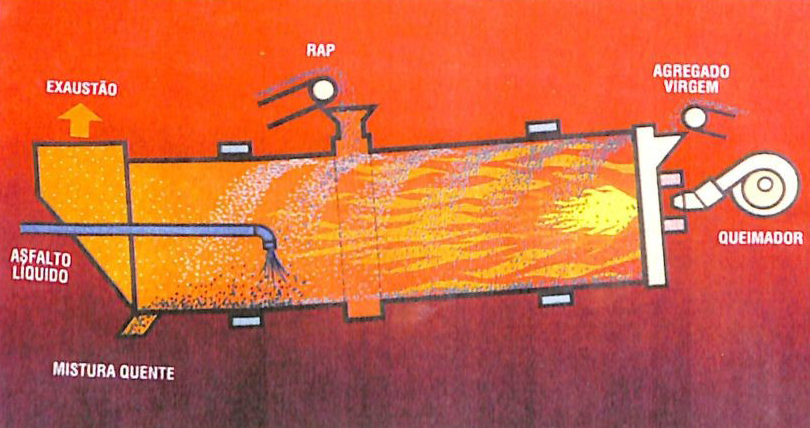

As primeiras usinas contínuas ou “Drum Mix de Fluxo Paralelo com Anel de Reciclagem” (fig.1), surgiram nos anos 70 e sua principal característica era o fato de os agregados úmidos fluirem paralelamente à chama.

Bastante difundidas no Brasil e América Latina, seu uso tem, no entanto, declinado nos EUA e Europa em função de sua baixa eficiência térmica (Temp.gases = 166CxTemp.massa = 149C), alto consumo de combustível (297.900 BTU/Ton massa usinada @ 5% de umidade), impossibilidade de usinar economicamente mais de 10% de RAP (Reciclado de Pavimento Asfáltico) e baixo tempo total de mistura (menos de 12 s), inviabilizando a produção com qualidade de massas com asfalto polimerizado SBS, fibras minerais e aditivos sólidos e líquidos, como exigem as massas de última geração.

Outro ponto desfavorável é o alto nível de emissão de gases, fumos e partículas sólidas. Para eliminá-lo, foram instalados filtros de mangas que, por sua vez, acumulavam as gotículas de combustível não queimado por queimadores inadequados e acabavam causando explosões e incêncios. Optou-se, então, nos EUA por queimadores inteligentes de maior eficiência e sensores de segurança. Já fabricantes de outros países preferiram a colocação de uma janela de entrada de ar fresco no duto, entre o Secador e o Filtro propriamente dito, com controle manual pelo operador. Essa solução para o problema das explosões, resultou numa menor eficiência da usina, já que a maior entrada de ar fresco no circuito, reduzia a produção.

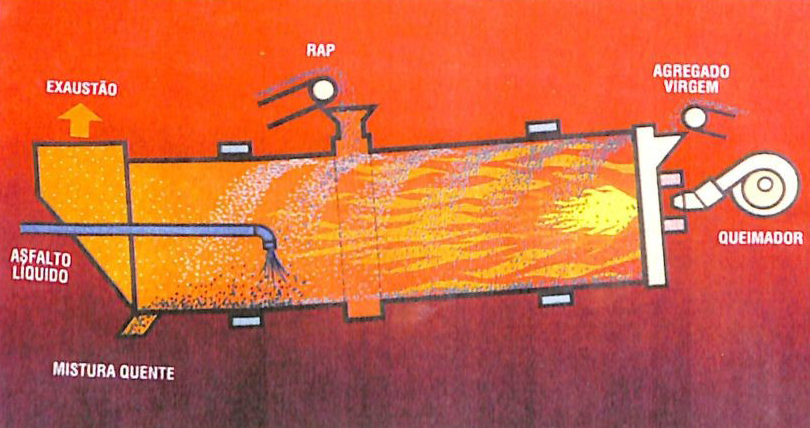

Nos anos 80, inclusive com fabricação local no Brasil e América Latina, viriam as “Drum Mix de Fluxo Paralelo”, com material fluindo em sentido oposto à chama (fig.2).

De um lado, o novo modelo tinha uma melhor eficiência térmica e menores consumo de combustível, nível de emissão de poluentes e risco de explosão no Filtro de Mangas, além do maior tempo de mistura e capacidade de usinar economicamente até 25% de RAP.

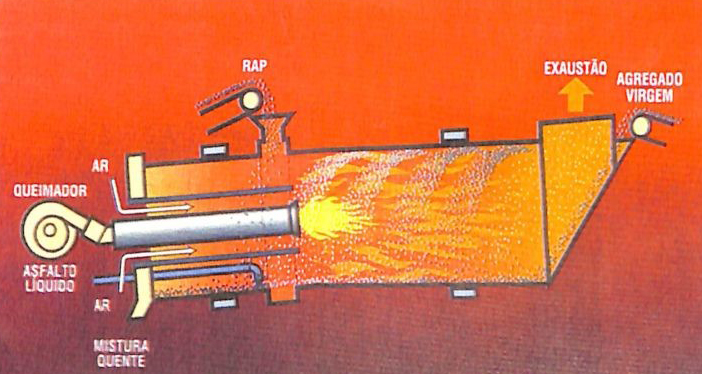

Produto dos anos 90, o Double Barrelfoi projetado para corrigir todas as falhas de suas antecessoras. Nele,o material também flui opostamentc à chama e a mistura de agregadas/asfalto é feita numa câmara de mistura, que opera em temperatura constante em todo o processo, colocada entre o aimbor Secador eum segundo Tambor, estático, concêntrico com o primeiro e de diâmetro maior.

Patenteado a nívelmundial pela ASTEC, oDouble Barrelpossui uma alta eficiência térmica (Temp.gases = 116CxTemp.massa = 149C), baixo consumo de combustível (253.800 BTU/Ton massa usinada @ 5% de umidade) e usina economicamente até 50% de RAP,com tempo de mistura variável até 75 s, dependendo da configuração das palhetas e bracos, o que permite uma mistura 100% homogênea, mesmo para asfaltos polimerizados SBS, com fibras minerais ou aditivos sólidos e líquidos.

Os gases produzidos na câmara de mistura são completamente calcinados pela chama do queimador antes de atingirem o filtro de mangas. Esse queimador é gerenciado por sensores de temperatura localizados na chaminé do Filtro e na calha desaída da massa quente, modulando a chama automática e proporcionalmente ao volume de agregados que ingressam no tambor secador. O nível de emissão de poluentes é inferior aoestabelecido pela legislação ambiental dos EUA eEuropa e os filtros de mangas têm garantia de vidaútil de até 1 milhão/ton de massa usinada.

Todo empreiteiro sabe, mais por intuição que porcálculos exatos, que o custo do produto final de uma usina contínua é menor do que o de umausina graviménica chegando, nos EUA, a umadiminuição de 48%. No caso da Double Barrel, esse percentual atinge 55%. Enfim, pesadosos prós e contras técnicos, resta a ainda difícil decisãofinal. A ela!

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade