Preventivas garantem a produtividade

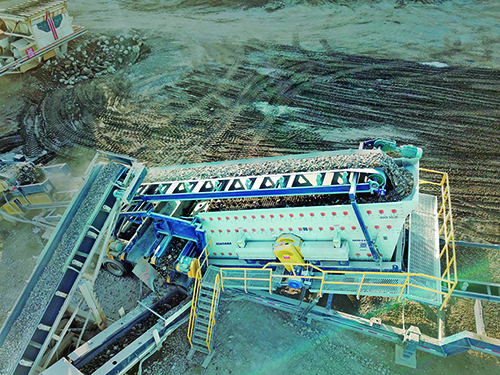

Em peneiras vibratórias, alguns problemas não detectados podem permitir a passagem de material fora das especificações, causando danos ao processo de peneiramento de minerais ao longo do tempo. Além disso, qualquer tempo de inatividade para reparos pode levar a onerosas perdas de produção.

No entanto, sabe-se que não é viável monitorar as peneiras o tempo todo. Felizmente, o uso de sistemas de monitoramento permite tirar essa tarefa das mãos do operador, garantindo que as telas permaneçam saudáveis sem uma atenção constante. Afinal, qualquer planta de produção mineral enfrenta o desafio de manter a atividade dos equipamentos e, ao mesmo tempo, reduzir o custo com manutenção corretiva.

As informações fornecidas por esses sistemas podem ser um recurso inestimável para os gerentes de pedreiras e minas. Entretanto, nem todos os sistemas são feitos da mesma forma. A maioria das opç&o

Em peneiras vibratórias, alguns problemas não detectados podem permitir a passagem de material fora das especificações, causando danos ao processo de peneiramento de minerais ao longo do tempo. Além disso, qualquer tempo de inatividade para reparos pode levar a onerosas perdas de produção.

No entanto, sabe-se que não é viável monitorar as peneiras o tempo todo. Felizmente, o uso de sistemas de monitoramento permite tirar essa tarefa das mãos do operador, garantindo que as telas permaneçam saudáveis sem uma atenção constante. Afinal, qualquer planta de produção mineral enfrenta o desafio de manter a atividade dos equipamentos e, ao mesmo tempo, reduzir o custo com manutenção corretiva.

As informações fornecidas por esses sistemas podem ser um recurso inestimável para os gerentes de pedreiras e minas. Entretanto, nem todos os sistemas são feitos da mesma forma. A maioria das opções disponíveis no mercado é reativa e, assim, incapaz de evitar paradas não programadas e reduções dispendiosas na produção. Isso geralmente ocorre porque esses sistemas enviam informações muito específicas e, frequentemente, em um formato difícil de ser compreendido pelos operadores.

Atualmente, os sistemas de monitoramento de condições mais avançados são os que aplicam algoritmos e inteligência artificial para monitorar a integridade das peneiras. Esses sistemas usam tecnologia de ponta para prever as condições dinâmicas do equipamento, além de indicarem a manutenção necessária e fornecerem alertas críticos sobre o tempo de inatividade. Também podem identificar tipos mais comuns de falhas, incluindo lubrificação, contaminação e danos aos rolamentos, bem como partes estruturais soltas ou quebradas no corpo do equipamento. Com o tempo, um sistema de monitoramento deve se tornar mais “inteligente”, usando a inteligência artificial para melhorar a precisão dos alertas que envia.

Compreensivelmente, a aquisição de qualquer sistema de monitoramento pode representar um custo adicional, além de outras despesas operacionais indispensáveis. No entanto, deve-se considerar que um sistema adequado praticamente elimina as paradas não programadas, reduz significativamente as horas de manutenção corretiva e, consequentemente, aumenta o desempenho do equipamento.

Sistemas de monitoramento podem ser um recurso inestimável para pedreiras e minas

Normalmente, a maioria das operações encontra, em média, um problema significativo por mês, perfazendo um total de 10 a 12 casos por ano. Em algumas situações, um único alerta crítico paga por três anos inteiros de uso de um sistema de monitoramento. Quando se considera que determinados sistemas de monitoramento das condições operacionais evitam falhas críticas por apenas 22 dólares por dia, é difícil refutar que o investimento vale a pena efetivamente.

Inteligência artificial é capaz de prever as condições dinâmicas das peneiras, diz Buoso

DIAGNÓSTICO

Embora os sistemas de monitoramento de rolamentos já sejam bastante comuns no mercado, as opções mais avançadas oferecem monitoramento 24 horas por dia, 7 dias por semana, por meio de sensores instalados permanentemente nos rolamentos e no corpo das peneiras vibratórias.

Parte do valor dos sistemas de monitoramento está no serviço que os produtores recebem da OEM

A configuração típica envolve quatro sensores de corpo, instalados em cada canto da peneira, com a adição de dois sensores de rolamento. Para telas maiores, são usados oito sensores de corpo e seis de rolamento. No caso de uma parada da fábrica, é possível instalar sensores em várias máquinas em apenas um dia. Como os receptores não exigem que a tela seja parada, podem ser instalados a qualquer momento. O sistema de monitoramento também pode ser instalado em qualquer ponto do equipamento.

Depois de instalado, o monitoramento começa a trabalhar rapidamente, examinando a peneira vibratória em busca de desvios que possam causar danos ou perda de produção. A partir daí, a inteligência artificial é usada para prever as condições dinâmicas do equipamento. Em muitas operações, o tempo de manutenção é otimizado pela observação de causas prováveis de falhas, como perda de rigidez ou distribuição irregular da alimentação de material na mídia da peneira.

Fornecidas continuamente, as informações podem ser acessadas de forma on-line e remota, sendo facilmente interpretadas. Embora esses sistemas sejam compatíveis com qualquer rede Wi-Fi, a integração de dados via cabo ou Interface de Programação de Aplicativos representa um bom backup em caso de interrupções. Outros benefícios desses sistemas de monitoramento de alto nível incluem hardware de qualidade, bem como bateria de longa duração (mais de dois anos).

O monitoramento de condições é mais eficaz para operações que processam materiais de alto valor agregado, que trabalham em ambientes agressivos ou perigosos, ou mesmo que contem com equipes menores de manutenção. Em geral, a parceria com um técnico certificado pela OEM é um primeiro passo para identificar se o sistema é o mais adequado para as operações.

INSPEÇÃO

Nesse mercado, os fornecedores que se destacam contam com um pacote completo – mão só o equipamento, mas também um amplo conhecimento do setor, uma equipe experiente que oferece insights aos clientes e os recursos que esses produtores precisam para manter a competitividade.

Parte do valor dos sistemas de monitoramento está no serviço que os produtores recebem da OEM. Afinal, até mesmo os melhores sistemas exigem um elemento humano quando surgem dúvidas, especialmente quando é necessário treinamento ou há uma nova instalação. Sem dúvida, considerar o histórico e o nível de experiência do fabricante economiza tempo e evita futuras dores de cabeça. Como dica, comece verificando se a empresa tem experiência dedicada aos setores de mineração e agregados. Em seguida, determine há quanto tempo está envolvida no setor, qual é o compromisso com o atendimento ao cliente e a cobertura territorial.

É muito mais provável que uma empresa global com uma equipe abrangente de serviços possa enviar alguém para fazer uma consulta, solucionar problemas ou instalar sensores em uma nova tela, ao menos muito mais que uma empresa regional sem essa disponibilidade de pessoal. Contar com um banco de dados profundo e especializado no setor já é metade da equação, mas a tecnologia e o próprio sistema de monitoramento também desempenham um papel vital.

O fabricante consciente não vende apenas o sistema, mas estabelece uma parceria para oferecer ao cliente uma experiência de avaliação abrangente da planta de produção. Nesses casos, pode ser fornecida uma inspeção detalhada de oito pontos, que avalia minuciosamente a eficiência da operação. Geralmente, os diagnósticos são a primeira etapa, que pode envolver ainda testes de impacto, análise de vibração e monitoramento de condições.

Os testes de impacto garantem que cada máquina esteja devidamente calibrada para evitar a operação em ressonância, o que pode diminuir a produtividade, causar danos às peneiras vibratórias e representar riscos à segurança. Já a análise de vibração examina a integridade das peneiras vibratórias em tempo real, detectando irregularidades. O monitoramento de condições eleva esses resultados, não apenas identificando e corrigindo os problemas atuais, mas também os emergentes.

As etapas restantes da inspeção podem envolver o uso de conhecimento especializado do fabricante em equipamentos de processamento, mídia de tela projetada, peças originais, reconstruções, atualizações, serviços, fábricas e engenharia de processos, permitindo inspecionar os processos dos clientes e recomendar as melhores práticas. Fabricantes de boa reputação garantem que todas as informações para a instalação do sistema de monitoramento estejam disponíveis antes do envio dos componentes, para que a equipe do cliente possa instalar o sistema por conta própria.

No entanto, é sempre indicado considerar a presença de um técnico da OEM para auxiliar no processo, não apenas na resolução de problemas, mas também para registrar o pessoal e garantir que todos tenham acesso adequado e treinamento no sistema, sabendo exatamente onde encontrar as informações necessárias.

Como regra, os equipamentos de processamento mineral precisam de atenção imediata. Problemas menores, como desgastes ou danos na peneira vibratória, podem levar a dores de cabeça maiores – e perdas consideráveis – se não forem detectados rapidamente. É por isso que os sistemas de monitoramento, alinhados aos mais recentes avanços do setor em tecnologia inteligente, são considerados vitais para a saúde de qualquer operação eficiente.

*Thiago Henrique Buosoé engenheiro de projetos e vendas do departamento de diagnóstico e pós-venda da Haver & Boecker Niagara.

Saiba mais:

Haver & Boecker Niagara: https://haverniagara.com/pt-br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade