Façanha carioca

Considerada um dos mais importantes legados em mobilidade dos Jogos Olímpicos, a Linha 4 do Metrô do Rio de Janeiro justifica a fama. Afinal, trata-se da maior obra de infraestrutura urbana realizada nos últimos anos na América Latina, que transporta 300 mil pessoas por dia e, ademais, utilizou em sua construção uma das soluções em equipamentos mais avançadas da atualidade no que tange à abertura de túneis. E que agora é reconhecida em âmbito internacional com a conquista do ITA Tunnelling Awards 2016, considerado o maior prêmio do setor de construção de túneis do mundo (confira Box abaixo), superando projetos na Noruega, Reino Unido, Finlândia e Cingapura.

Concluído em seis anos – dentro da média mundial para sua alta complexidade técnica –, o projeto da nova linha metroviária carioca tem um total de 16 km de extensão e seis estações, que compõem a principal rota de acesso até a Barra da Tijuca, na Zona Oeste da cidade. Contudo, o que torna essa obra um destaque global da engenharia brasileira é mesmo a escavação que foi realizada no solo arenoso (e desafiado

Considerada um dos mais importantes legados em mobilidade dos Jogos Olímpicos, a Linha 4 do Metrô do Rio de Janeiro justifica a fama. Afinal, trata-se da maior obra de infraestrutura urbana realizada nos últimos anos na América Latina, que transporta 300 mil pessoas por dia e, ademais, utilizou em sua construção uma das soluções em equipamentos mais avançadas da atualidade no que tange à abertura de túneis. E que agora é reconhecida em âmbito internacional com a conquista do ITA Tunnelling Awards 2016, considerado o maior prêmio do setor de construção de túneis do mundo (confira Box abaixo), superando projetos na Noruega, Reino Unido, Finlândia e Cingapura.

Concluído em seis anos – dentro da média mundial para sua alta complexidade técnica –, o projeto da nova linha metroviária carioca tem um total de 16 km de extensão e seis estações, que compõem a principal rota de acesso até a Barra da Tijuca, na Zona Oeste da cidade. Contudo, o que torna essa obra um destaque global da engenharia brasileira é mesmo a escavação que foi realizada no solo arenoso (e desafiador) do Rio de Janeiro, em áreas densamente povoadas e com grande circulação de pedestres e veículos. Tanto que a façanha mereceu a indicação. “Optamos por um traçado que não passasse por baixo de edifícios, a fim de minimizar os impactos para os moradores, sendo que conseguimos concluir as atividades com recalques controlados e sem qualquer dano estrutural aos imóveis da região”, comenta Julio Pierri, engenheiro da Construtora Norberto Odebrecht que coordenou a área de engenharia do projeto.

CUSTOMIZAÇÃO

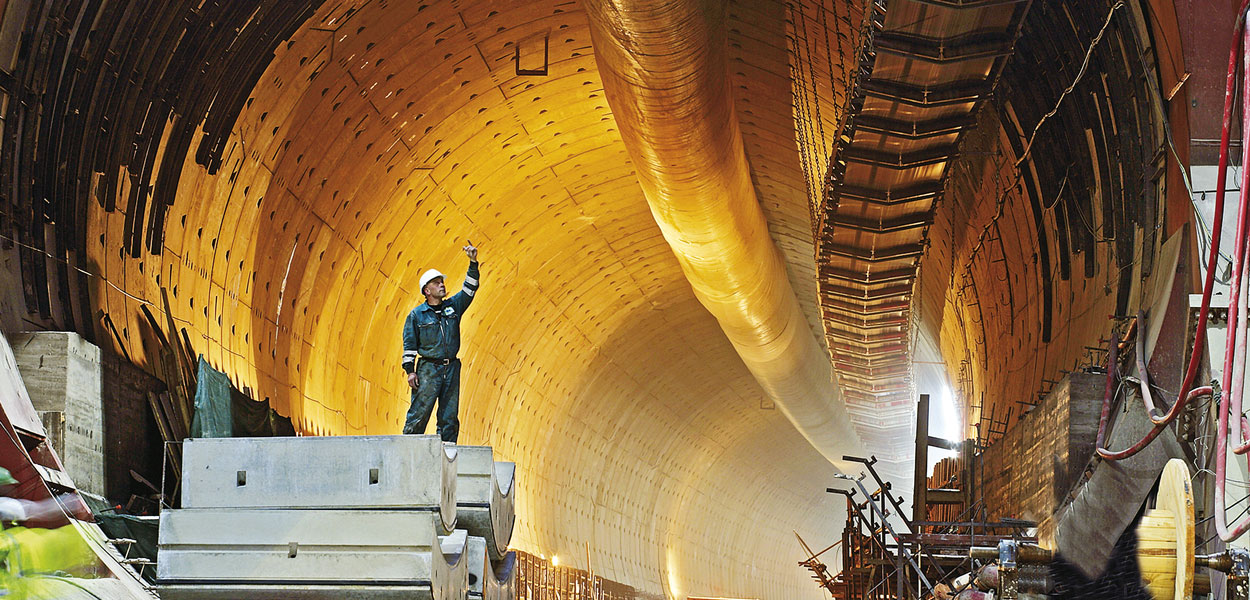

Para que isso fosse possível, foi necessário empregar uma Tunnel Boring Machine (TBM) com sistemas e modos de operação adicionais desenvolvidos sob medida para a operação carioca. A máquina (que M&T acompanhou desde a entrega à prefeitura da cidade, em evento realizado em Schwanau, na Alemanha, em outubro de 2012, como pode ser conferido neste link e aqui) foi utilizada na construção de 5,2 km de túneis da Linha 4 do Metrô, perfurando o subsolo dos bairros de Ipanema e do Leblon, na Zona Sul carioca, em um terreno que mistura rocha e areia, com alto volume de água. “A maior parte do traçado na Zona Sul era composta por areia de praia, rocha e água, mas nos primeiros 400 metros de escavação em Ipanema havia rochas gnaisse facoidal e gnaisse kinzigítica, extremamente resistentes e abrasivas”, detalha o engenheiro, acrescentando que o equipamento também contou com um sistema interno para injetar uma espuma com polímero customizado. “Nas áreas de transição entre esses tipos de solo, foi necessário realizar um tratamento específico para o condicionamento do subsolo, a fim de reduzir as diferenças entre os materiais e, desta forma, melhorar o desempenho e a segurança na operação do equipamento”, pontua.

De acordo com Pierri, isso ampliou a capacidade de operação da máquina, que se tornou a primeira do mundo a realizar este tipo de ação. “Pela primeira vez foi possível usar um EPB em solo arenoso ao invés em slurry, em uma região densamente edificada e povoada”, diz o engenheiro. “Antes, o equipamento só havia sido utilizado duas vezes nesse tipo de solo, mas em trechos curtos e em áreas pouco ou sequer povoadas.”

A contenção do terreno também foi feita pela própria máquina, um shield EPB (Earth Pressure Balance) híbrido, que exerce pressão no solo durante o processo de escavação para minimizar os recalques. “Para revestir esse túnel, foram produzidas ao todo 2.754 aduelas, todas instaladas pela máquina”, comenta Alexandre Mahfuz, responsável pela operação da tuneladora na obra.

Fabricada na Alemanha pela Herrenknecht, a TBM utilizada na obra possui 123 metros de comprimento e 2,7 mil toneladas, com diâmetro na cabeça de corte de 11,5 metros e avanço médio de 15 a 18 metros por dia. “Em média, a máquina escavou de 1.500 a 2.000 m³ de material por dia”, informa Carlos Henrique Turolla, gerente de equipamentos da obra e responsável pela montagem do shield.

TRECHO SUBMERSO

Mas a admirável epopeia da máquina ainda teria mais desdobramentos. Além da necessidade de condicionamento do subsolo, foram necessárias algumas adaptações ao longo do traçado, tornando possível vencer as condições adversas do terreno. Segundo Mahfuz, em mais uma solução inédita de engenharia, a Tunnel Boring Machine chegou à Estação Jardim de Alah submersa.

Isso porque parte da estação foi preenchida com água para receber a tuneladora, que vinha escavando por baixo do canal do Jardim de Alah. Esta técnica, como explica o engenheiro, chama-se “breakthrough submerso” e foi utilizada para equilibrar a pressão do terreno, permitindo que o tatuzão continuasse operando em ambiente similar ao que estava sob o canal. “Comumente utilizado no exterior, o método vem sendo empregado em obras de metrô de países como Alemanha, China, Itália, Argentina e Estados Unidos, sendo que foi utilizado pela primeira vez no Brasil”, informa Pierri.

Por fim, ao chegar à estação seguinte, a Antero de Quental, onde também entrou debaixo d’água, a máquina perfurou lamelas de fibras de vidro nas paredes da estação. “A tecnologia é importada da China e já era conhecida no exterior, mas também foi utilizada pela primeira vez no Brasil nas obras da Linha 4 do Metrô”, diz o especialista.

DRILL & BLAST

Além da Tunnel Boring Machine, a obra utilizou o New Austrian Tunnelling Method (NATM), que inclui detonações controladas de Drill & Blast. Aplicado entre as estações Gávea e Jardim Oceânico, na Barra da Tijuca, o método utilizou jumbos para perfurar a parede e instalar os explosivos na rocha. “Foi a partir deste método que se construiu o maior trecho escavado em rocha entre estações metroviárias do mundo, com mais de 5 mil metros de extensão entre a Barra da Tijuca e São Conrado”, diz Turolla.

Ao longo da Zona Oeste da Linha 4, o projeto é constituído principalmente por túneis em tubos gêmeos para pistas de trilho simples, enquanto as estações subterrâneas estão instaladas em grandes cavernas, escavadas por perfuração e desmonte por explosivos. Para realizar a tarefa, o Consórcio Construtor Rio Barra (CCRB) reuniu uma frota de nove jumbos Sandvik, incluindo duas unidades do modelo DD321-40C.

Única brasileira a concorrer, obra vence o principal prêmio do setor de túneis

Considerada o “Oscar” dos tuneleiros, a premiação concedida pela International Tunnelling and Underground Space Association (ITA) à Linha 4 é o maior reconhecimento internacional do segmento de construção de túneis. Competindo com obras em 25 países, o projeto venceu na categoria de Inovação Técnica do Ano, sendo a única brasileira a concorrer ao prêmio máximo de inovação, anunciado durante cerimônia em Lausanne, na Suíça. “Essa foi uma obra com muitos diferencias e inovações tecnológicas, que quebrou paradigmas da engenharia internacional”, diz Julio Pierri, engenheiro da Construtora Norberto Odebrecht. “A indicação nos estimula a perseguir sempre as melhores práticas e a buscar soluções inovadoras para a engenharia e a vida das pessoas.”

Considerada o “Oscar” dos tuneleiros, a premiação concedida pela International Tunnelling and Underground Space Association (ITA) à Linha 4 é o maior reconhecimento internacional do segmento de construção de túneis. Competindo com obras em 25 países, o projeto venceu na categoria de Inovação Técnica do Ano, sendo a única brasileira a concorrer ao prêmio máximo de inovação, anunciado durante cerimônia em Lausanne, na Suíça. “Essa foi uma obra com muitos diferencias e inovações tecnológicas, que quebrou paradigmas da engenharia internacional”, diz Julio Pierri, engenheiro da Construtora Norberto Odebrecht. “A indicação nos estimula a perseguir sempre as melhores práticas e a buscar soluções inovadoras para a engenharia e a vida das pessoas.”

Tuneladora requer pouca manutenção

Em relação à manutenção do shield, o engenheiro Alexandre Mahfuz, responsável pela operação da tuneladora na obra da Linha 4, explica que se trata de um equipamento resistente e que requer baixo índice de intervenções e ações corretivas, sendo que a manutenção realizada foi principalmente preditiva. Basicamente, foram realizadas paradas programadas para lubrificação, limpeza, reparos com solda e trocas de peças na cabeça de corte, responsáveis por escavar o solo e transportá-lo para o interior da máquina. “O projeto previu paradas preventivas em todas as estações e outras ao longo do percurso de escavação dos túneis”, afirmou.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade