Engenharia de alta confiabilidade

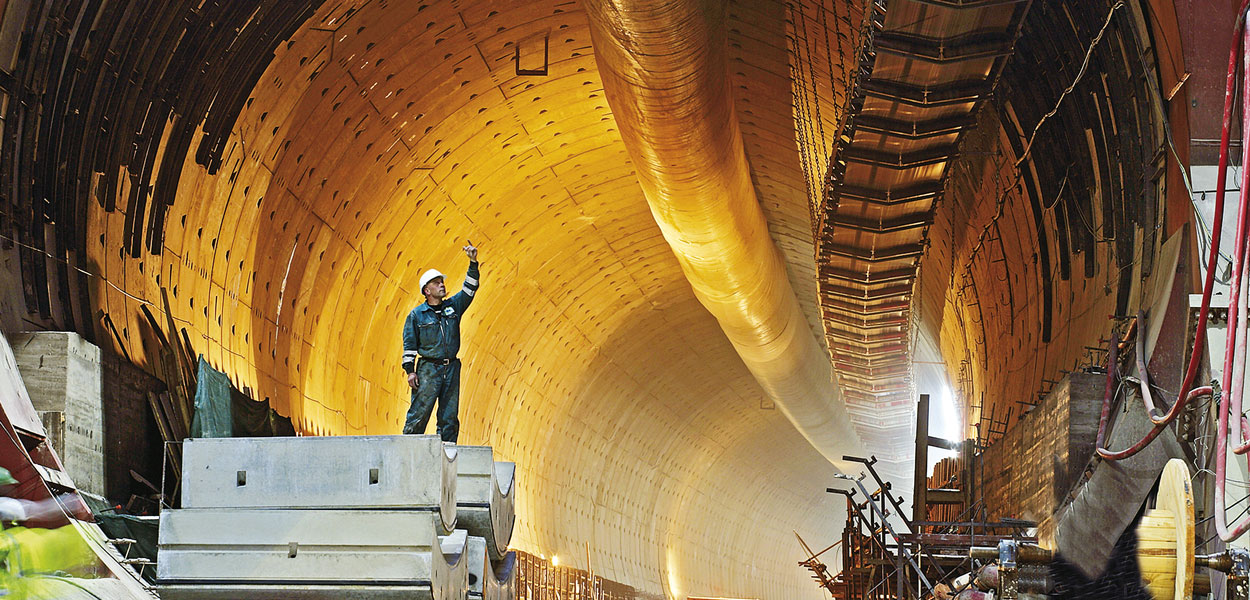

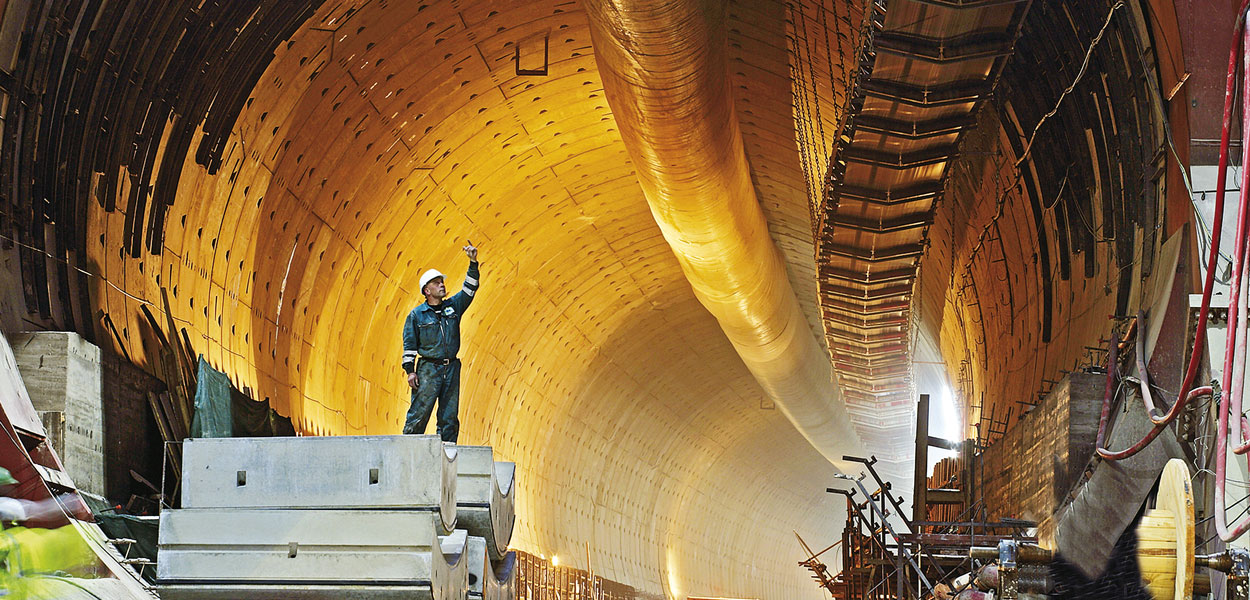

Em seus variados métodos, a construção de túneis está entre as obras com um dos graus de complexidade mais elevados na construção. E de responsabilidade também. Devido às variáveis geológicas, as incertezas que caracterizam essas obras pode expô-las a incidentes ou colapsos com consequências trágicas, caso não haja um projeto bem-elaborado que contemple todas as minúcias do maciço rochoso, além de equipes capacitadas na execução dos trabalhos e, se possível, disponibilidade de alta tecnologia.

Até porque, antes de as escavações avançarem, o local dificilmente é conhecido em sua totalidade. Mesmo com grandes esforços de investigação, ainda assim sempre haverá alguma dose de incerteza. É nesse ponto que a mecanização ganha ainda mais proeminência. “Em relação ao processo de escavação por meio de tu

Em seus variados métodos, a construção de túneis está entre as obras com um dos graus de complexidade mais elevados na construção. E de responsabilidade também. Devido às variáveis geológicas, as incertezas que caracterizam essas obras pode expô-las a incidentes ou colapsos com consequências trágicas, caso não haja um projeto bem-elaborado que contemple todas as minúcias do maciço rochoso, além de equipes capacitadas na execução dos trabalhos e, se possível, disponibilidade de alta tecnologia.

Até porque, antes de as escavações avançarem, o local dificilmente é conhecido em sua totalidade. Mesmo com grandes esforços de investigação, ainda assim sempre haverá alguma dose de incerteza. É nesse ponto que a mecanização ganha ainda mais proeminência. “Em relação ao processo de escavação por meio de tuneladoras contínuas TBM (Tunnel Boring Machine), por exemplo, cada máquina é dimensionada de acordo com as características do maciço que será escavado, compreendendo material a ser escavado e presença ou não de água, dentre outros fatores”, explica Eloi Angelo Palma Filho, diretor do Comitê Brasileiro de Túneis (CBT) e engenheiro do Departamento Nacional de Infraestrutura de Transportes (DNIT), atuando junto à Empresa de Planejamento e Logística EPL, vinculada ao Ministério da Infraestrutura.

De acordo com ele, esse processo também demanda a instalação do revestimento em concreto pré-moldado pari passu à escavação, implicando uma complexa rede de suprimentos, cuja eventual falha pode acarretar atraso na conclusão dos serviços e, em casos extremos, riscos à segurança de escavação.

Evolução dos processos de escavação de túneis é impulsionada pelo aprimoramento de tecnologias

Ou seja, mesmo com o avanço da tecnologia, a complexidade paira sobre qualquer método utilizado nesse tipo de obra. “A evolução dos processos de escavação de túneis se lastreia em aprimoramento de tecnologias, tanto para os métodos ‘tradicionais’, quando para os ‘mecanizados’, que mais avançaram nos últimos 50 anos”, comenta Palma Filho. “Observamos que há uma busca contínua por aumento de segurança nas obras e por redução do grau de exposição dos trabalhadores aos fatores de risco, deixando as etapas críticas para serem feitas por equipamentos, sempre que possível.”

Mas ainda há outros fatores que também são peculiares às obras de construção de túneis, como explica Paulo Ribeiro, gerente de negócios da Epiroc Underground Rock Excavation. Segundo ele, a complexidade aumenta devido à mecânica de rochas, já que existem várias atividades interdependentes que, se não forem completadas no tempo planejado, podem afetar consideravelmente a conclusão do projeto. “Além dos processos de escavação mecanizada, há diferentes métodos para a escavação de túneis, sendo que o mais utilizado ainda é o de perfuração e detonação”, observa. “De todo modo, a aplicação dos mais variados métodos depende de uma série de fatores, tais como condição da rocha, tempo de execução, recursos disponíveis, entre outros.”

Para Sandino Leão, engenheiro de aplicação da Sandvik Mining and Rock Technology, a abertura mecanizada de túneis, especificamente, constitui um processo “difícil” por se tratar de um ciclo em que cada uma das etapas depende diretamente da etapa anterior. “Qualquer ineficiência ou imprecisão em uma das etapas pode comprometer todo o ciclo de escavação”, diz ele. “Além disso, trata-se de um processo potencialmente perigoso para os trabalhadores, sendo a etapa de suporte do material a ser escavado de vital importância para a segurança de todos que estão no subsolo.”

AVANÇOS

Na abertura mecanizada, o sistema de escavação de túneis com o uso de tuneladoras contínuas do tipo TBM tem computado avanços tecnológicos significativos, possibilitando que alterações geológicas e hidrogeológicas do maciço sejam tratadas com grande flexibilidade. Ou seja, funcionem como um equipamento polivalente para todo tipo de solo.

Segundo Edson Peev, engenheiro sênior da Herrenknecht do Brasil e também diretor do CBT, atualmente a tecnologia mecanizada pode ser usada para construir túneis sob níveis de pressão antes considerados tecnicamente impossíveis. “No início deste século, projetos como o quarto túnel sob o Rio Elba (implantado na Alemanha, em 2000) ou a travessia de Westerschelde (na Holanda, em 2002) enfrentaram pressões de 5 e 6,5 bar, respectivamente, tornando-se marcos importantes na indústria”, exemplifica.

Carregadeiras LHD e sistema de ventilação também elevam a qualidade das operações

De acordo com ele, atualmente há uma tendência ao aumento dos diâmetros dos túneis, permitindo, por exemplo, a construção de túneis rodoviários de dois níveis, ou mesmo uma rodovia no nível superior e uma linha de metrô no nível inferior. Nesse sentido, o maior TBM no mundo – com diâmetro de 17,6 m – foi usado em Hong Kong para acesso de tráfego em direção ao aeroporto, em uma ilha no Delta do Rio Pérola. “Em solos muito variáveis, as tuneladoras clássicas podem atingir seus limites técnico-econômicos, uma vez que as condições podem variar muito ao longo do alinhamento do túnel”, explica Peev. “E as TBM de modo múltiplo (Multi-Mode TBM) foram desenvolvidas justamente para esses casos, pois podem alternar entre diferentes modos de tunelamento, sem modificações mecânicas.”

A Sandvik, por sua vez, conta com uma aplicação para abertura mecanizada de túneis que utiliza o método de drill and blast, que consiste basicamente nas etapas de perfuração, carregamento de explosivos, detonação, ventilação para retirada dos gases tóxicos, limpeza e transporte das rochas fraturadas, além de abatimento de eventuais rochas instáveis no teto e na face do túnel, chamadas de ‘chocos’. “Também é feito o atirantamento para suporte e estabilidade da escavação, varredura por parte da topografia e geologia para conferência do curso e estudo da rocha”, descreve Leão.

Após essa etapa, o ciclo recomeça com nova perfuração da frente. “Os jumbos eletro-hidráulicos possuem um sistema de perfuração controlado eletronicamente, com funções automáticas e nível de instrumentação que permite a escavação de túneis de forma produtiva, segura e com alta qualidade”, garante o especialista.

PROJETO

Em locais em que a escavação subterrânea passa abaixo da cota do lençol freático, o projeto pode indicar a necessidade de rebaixamento provisório desse lençol (nível de água – NA), o que é feito por sistemas mecânicos que retiram a água do subsolo e a transportam para a superfície.

Suporte do material a ser escavado é de vital importância para a segurança na abertura de túneis

Após a conclusão das obras, quando os sistemas mecânicos de rebaixamento são desligados, o lençol freático retorna ao seu nível original. Todavia, segundo Palma, do CBT, a escavação de túneis em solo também pode exigir indicação em projeto sobre a necessidade de se melhorar as condições existentes no maciço. “Por meio de mistura e/ou consolidação de outros materiais cimentícios ou químicos, promove-se uma estabilização do solo a ser escavado”, diz ele. “Esse aprimoramento aumenta o nível de segurança do processo de escavação e, também, do sistema de revestimento e suporte da escavação.”

No processo de atirantamento são inseridas barras de aço especial, geralmente com o diâmetro de 1 polegada, em furos no teto ou nas paredes do maciço rochoso, de modo a melhorar suas características originais e, assim, evitar possíveis deslizamentos de blocos. Já para melhorar a fixação dos tirantes, podem ser usados dentro do furo materiais como resina ou calda de cimento, assim como ser efetuado o tensionamento.

A instalação pode ser manual, com a perfuração a cargo de um jumbo, ou totalmente mecanizada. Nesse caso, a Sandvik dispõe da série DS de equipamentos, específicos para essa finalidade. “Essas máquinas, também chamadas de robolts, fazem a operação de furação, inserção de calda de cimento ou resina, colocação dos tirantes e torqueamento, de maneira 100% mecanizada, sem que o operador precise sair da cabine”, ressalta Leão.

À medida que a escavação do túnel avança, reduz-se a circulação natural de ar, confinando o ambiente de trabalho. Dessa forma, torna-se necessário insuflar ar puro para dentro da frente de escavação, o que é feito por meio de sistemas de ventilação apropriados ao ambiente subterrâneo, num fluxo que tanto insufla ar puro, quanto retira o ar viciado e os particulados decorrentes do processo de trabalho da escavação.

Na concretagem, normalmente é utilizado concreto de Cimento Portland com agregado graúdo de menor dimensão, aplicado para revestir a escavação de túneis convencionais. Aplicam-se ainda aditivos para garantir melhor aderência às paredes da escavação e obter alto nível de resistência em curto espaço de tempo.

Já para o transporte de materiais, a Sandvik também possui uma linha de carregadeiras rebaixadas utilizadas especialmente nas construções de túneis com pequenas dimensões. Por serem mais compactas e com grande capacidade de carregamento, as carregadeiras rebaixadas da linha LH se diferenciam em relação às utilizadas na construção civil. “São tecnologias específicas para retirar de dentro do túnel o material desmontado na etapa de detonação, que é levado para uma área previamente designada em projeto”, detalha Leão. “Esse material é retirado pelas carregadeiras e transportado em maiores distâncias por caminhões.”

DESMONTE

Ainda no método de perfuração e detonação, a Epiroc também dispõe de um portfólio que inclui equipamentos de sondagem e prospecção, importantes na fase de projeto dos túneis, antes mesmo de começar a escavação. “Esses equipamentos possibilitam investigar e identificar detalhes dos maciços rochosos para posterior definição das máquinas a serem aplicadas, além da necessidade de atirantamento, projeção de concreto, aplicação de tela e de cabo de aço, dentre outros aspectos”, enumera Ribeiro.

Tecnologia possibilita a construção de túneis sob níveis de pressão antes tecnicamente impossíveis

Para o processo de abertura, a marca fornece jumbos de perfuração como o Boomer das séries S, M ou E, com até quatro braços de perfuração, dependendo da seção do túnel a ser aberto. E para retirar todos os gases provenientes da detonação, a empresa dispõe de sistemas de controle de ventilação fornecidos sob demanda. “O carregamento e transporte do material detonado para o lado externo do túnel podem ser feitos por modelos de caminhões rebaixados, com capacidade entre 20 e 65 t, e carregadeiras rebaixadas de capacidade entre 3 a 18 t”, ele acrescenta. “O jateamento de concreto depende das condições da rocha e especificações de projeto, podendo ser utilizados os modelos Meyco M3 e M5. Para aplicação de tirantes ou cabos de aço, temos o modelo Boltec das séries S, M e E, além do modelo Cabletec das séries M e E para instalação de cabos de aço.”

Em sua análise, o executivo pondera que os procedimentos atuais de escavação são mais rápidos que os anteriores, pois não existe a detonação da frente. Dessa forma, as necessidades de ventilação e o tempo de ciclo e escavação são consideravelmente reduzidos. “Um único equipamento pode fazer as funções de vários utilizados no ciclo anterior”, explica. “Ou seja, o transporte do material pode ser efetuado através de um sistema de esteira que transporta continuamente o material gerado no processo de perfuração, sendo que a mesma máquina pode ser configurada para perfurar e instalar tirantes enquanto perfura.”

MONITORAMENTO

Os sistemas de monitoramento dos trabalhos em túnel têm a finalidade de garantir que as premissas de projeto sejam cumpridas, principalmente no que tange às deformações e tensões decorrentes da abertura da galeria. Nesse sentido, tecnologias de telemetria, rastreamento de pessoas e ativos, sistemas de despacho e operação remota estão disponíveis nos equipamentos, o que possibilita o acompanhamento a partir de uma central ou mesmo operar os equipamentos sem a presença física do operador. “Atualmente, sistemas computadorizados podem promover leituras automatizadas das seções de instrumentação e enviá-las ao escritório para fins de análise, sem necessitar que a equipe de leitura esteja sempre dentro da escavação”, reforça Palma Filho, do CBT. “Da mesma forma que essas tecnologias agregam segurança à obra, também podem servir para mostrar confiabilidade da obra à vizinhança, em áreas urbanas.”

Sistemas de instrumentação garantem maior precisão e paralelismo dos furos na abertura de túneis

Ribeiro, da Epiroc, concorda com a análise e acrescenta que, atualmente, também existem tecnologias para aumentar a velocidade de perfuração, bem como sua qualidade. “Os planos de perfuração de um jumbo podem ser transferidos para a máquina através de um sistema de comunicação via internet”, exemplifica. “O operador seleciona o plano específico a ser utilizado naquela frente e dá um comando para que a máquina inicie a perfuração.”

De acordo com o gerente, o equipamento pode perfurar a frente de forma automática, enquanto o operador atua como um supervisor da operação. Uma vez concluída a perfuração, o resultado é comparado ao projeto e, a partir daí, define-se a quantidade de explosivo a ser utilizada para obter um melhor arranque e otimização do processo.

No que se refere ao monitoramento, a Sandvik oferece um sistema de instrumentação TCAD+ para perfuração de túneis que, de acordo com Leão, assegura maior precisão e paralelismo dos furos, além de sistemas de automação que aperfeiçoam a qualidade da escavação. Além disso, é possível monitorar toda a frota de equipamentos com o sistema de despacho OptiMine, que inclui módulos de gerenciamento de tarefas, monitoramento da frota ativa, localização de equipamentos e pessoas. “Tudo isso é feito de forma integrada via transmissão sem fio, que pode ser monitorada em tempo real a partir de um computador conectado ao servidor”, conclui o especialista.

TBM conversível muda dediâmetro durante a escavação

Em dezembro, a maior TBM para rocha de alta dureza já utilizada em solo norte-americano foi exibida em Dallas, nos EUA. Com diâmetro de 11,6 m, a máquina – apelidada de “Big Tex” – irá escavar 8 km das obras de adaptação do centenário túnel subterrâneo Mill Creek, que faz a drenagem nas regiões leste e sudeste da cidade. Equipada com componentes removíveis e ajustáveis, a TBM mudará de tamanho (para 9,9 m) no meio do percurso. A contratante Southland/Mole Joint Venture (SMJV) fará a conversão subterrânea a cerca de 2,8 km do furo. Segundo a fabricante, os dois diâmetros são necessários já que o túnel é projetado com uma seção transversal circular a montante com vazão de pico de 42 m3/seg, enquanto a porção a jusante tem vazão de pico mais alta, de 565 m3/seg, sendo inicialmente projetada como uma seção transversal em ferradura. “Baseando-se em operações anteriores no mesmo tipo de geologia, a equipe espera que a escavação progrida em um ritmo de 25 m/dia, permitindo que o projeto seja terminado no prazo, em 2023”, diz a empresa em comunicado.

Com 11,6 m, a TBM adaptável é a maior já utilizada em rocha de alta dureza nos EUA

Saiba mais:

CBT: www.tuneis.com.br

Epiroc: www.epiroc.com/pt-br

EPL: www.epl.gov.br

Herrenknecht: www.herrenknecht.com

Robbins: www.therobbinscompany.com

Sandvik: www.home.sandvik/br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade