Em rota de evolução

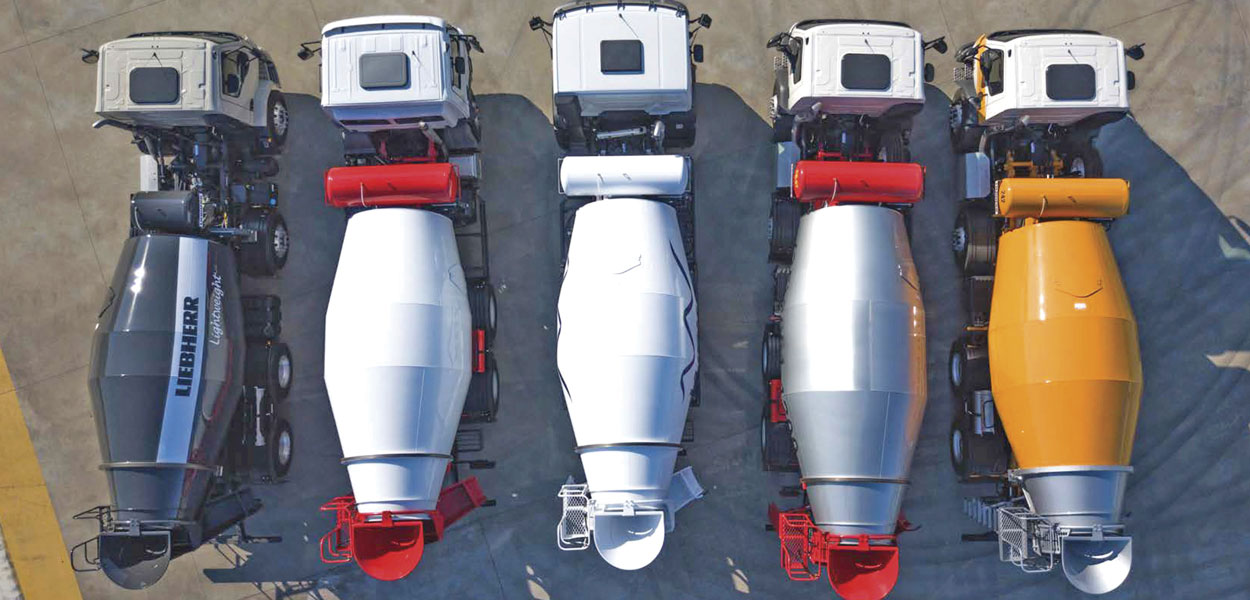

À primeira vista, os caminhões-betoneira parecem muito similares uns aos outros, apresentando como componente básico – independentemente de marca ou modelo – um balão com chapas helicoidais em seu interior que incrementam o processo de mistura dos ingredientes do concreto usinado (incluindo água, cimento, agregados e, eventualmente, aditivos) e depois impulsiona o descarregamento (a mistura ocorre com o balão girando em um sentido, com o descarregamento no sentido inverso).

Os equipamentos também incluem uma estrutura de suporte e movimentação desse balão – ou tambor, como também é chamado –, além do veículo-base que suporta esse conjunto e, evidentemente, leva o concreto da usina até a obra onde será utilizado.

Embora esse seja o padrão da indústria, os caminhões-betoneira também podem apresentar detalhes construtivos que, mesmo que não sejam muito evidentes, resultam em varia&cced

À primeira vista, os caminhões-betoneira parecem muito similares uns aos outros, apresentando como componente básico – independentemente de marca ou modelo – um balão com chapas helicoidais em seu interior que incrementam o processo de mistura dos ingredientes do concreto usinado (incluindo água, cimento, agregados e, eventualmente, aditivos) e depois impulsiona o descarregamento (a mistura ocorre com o balão girando em um sentido, com o descarregamento no sentido inverso).

Os equipamentos também incluem uma estrutura de suporte e movimentação desse balão – ou tambor, como também é chamado –, além do veículo-base que suporta esse conjunto e, evidentemente, leva o concreto da usina até a obra onde será utilizado.

Embora esse seja o padrão da indústria, os caminhões-betoneira também podem apresentar detalhes construtivos que, mesmo que não sejam muito evidentes, resultam em variações significativas na qualidade da mistura e na logística do transporte, bem como nos custos envolvidos nesses processos.

Processos que, aliás, devem ser muito bem-conduzidos, pois o concreto é um produto perecível, que precisa chegar a seu destino em um prazo de poucas horas, nas quais deve ser mantido homogêneo, dentro dos parâmetros especificados pelos usuários.

DIFERENCIAIS

De saída, o design do tambor e as características das pás intensificadoras de misturas são alguns desses diferenciais construtivos que impactam a operação de um caminhão-betoneira. O design, como observa Luis Torres, gerente comercial de tecnologia do concreto da Liebherr Brasil, reflete-se não apenas na capacidade total do equipamento, mas também no chamado ‘volume em linha d’água’, que indica o total de concreto que será aceito sem que haja derramamento durante a mistura e o transporte. “Essa característica interfere inclusive na homogeneização do concreto, pois mais espaço no tambor significa mais espaço para a mistura e maior rapidez na homogeneização”, ele explica. “Assim, para garantir a qualidade da mistura é importante sempre considerar a capacidade nominal de transporte do concreto, mencionada no manual do equipamento.”

Até porque uma tênue variação de um ou dois graus na inclinação do tambor provoca alterações sensíveis no centro de gravidade do equipamento, impactando quesitos como volume em linha d’água e capacidade de homogeneização. Além disso, o desenho das pás também influencia no desempenho do equipamento. “As pás intensificadoras de mistura são posicionadas perpendicularmente às hélices, ajudando a proporcionar maior homogeneização à mistura”, destaca Torres, acrescentando que os equipamentos da marca trazem essa configuração como item de série.

Evitando derramamentos, o design influencia diretamente no ‘volume em linha d’água’ do equipamento

Na mesma linha, o engenheiro e gerente comercial e de pós-venda da Schwing-Stetter, Ralf Mota, também cita o desenho como diferencial relevante para a operação e o desempenho de um caminhão-betoneira, que prefere denominar de ‘autobetoneira’. Todavia, além do design e da inclinação do balão ele inclui itens como o chamado bock traseiro – como é denominada a estrutura da parte de trás do equipamento –, a quantidade de espirais, a curvatura das facas, o sistema de transmissão e a angulação da calha de entrada, dentre outros.

O bock traseiro, ele explica, deve conferir maior estabilidade aos rolos – componentes que suportam o giro do balão – para que a pista do balão possa descrever o movimento de revolução com mais suavidade, enquanto a quantidade de espirais está diretamente relacionada à capacidade de proporcionar maior homogeneidade às diferentes quantidades de mistura. “O bock em forma de C, por exemplo, assegura maior estabilidade ao balão”, diz Mota, garantindo que a característica é uma exclusividade da marca. “Nossos equipamentos também têm mais espirais, o que permite melhor mistura de volumes menores.”

CONTROLE

O desenho geométrico das facas – como são comumente denominadas as chapas helicoidais existentes no interior dos balões – é apontado por Celso Pinheiro, gerente de suporte ao cliente e pós-venda da Putzmeister, como outra característica relevante para o desempenho do equipamento. “Em linhas gerais, esse desenho é similar entre os fabricantes, mas pode haver variações na distância entre as facas, ou em sua altura”, observa. “Problemas nas facas podem acarretar falhas na mistura, gerando impactos na aplicação e na qualidade final do concreto.”

Atualmente, ressalta Pinheiro, existe uma ferramenta capaz de otimizar de maneira muito significativa o desempenho de um caminhão-betoneira, como o controle eletrônico de rotação do balão, um recurso ainda oferecido como opcional no Brasil. Permitindo controlar a rotação do balão de forma independente da rotação do motor do veículo, essa tecnologia apresenta inúmeras vantagens quando confrontada com os sistemas convencionais de acionamento mecânico, nos quais parte da energia gerada quando o caminhão é acelerado acaba indo para a betoneira, elevando além do necessário o ritmo dos giros.

A quantidade de espirais é um dos diferenciais que impactam o desempenho do conjunto

Na Putzmeister, especificamente, o sistema eletrônico de rotação do balão traz a marca Ergonic Mixer Control (EMC). “Esse sistema garante melhor qualidade de mistura, longa duração dos elementos de desgaste e mínimo gasto de combustível”, assegura Pinheiro. “Opcionalmente, essa tecnologia também oferece controle remoto do equipamento, permitindo ao operador manter-se próximo do ponto de descarga, que pode estar a cinco ou até seis metros do balão”, acrescenta.

Já na Liebherr, o controle eletrônico do tambor leva a marca EMC-BR, um recurso que, de acordo com Torres, proporciona uma economia de combustível de aproximadamente 7% a 8%, aumentando a vida útil do conjunto entre 8% e 9%, relativamente aos sistemas mecânicos convencionais. “O controle permite manter o giro do tambor independente e, portanto, com rotação controlada de acordo com o necessário para tornar a mistura homogênea e para o transporte do concreto, reduzindo assim tanto o consumo de combustível quanto o desgaste dos componentes”, ressalta.

O EMC-BR, prossegue o especialista, também dispõe de recursos que permitem – da cabine ou por meio de um controle remoto – configurar funções como número de giros, memória, função ladeira (aumenta a velocidade do giro para evitar derramamento de material) e modo carregamento (prepara o carregamento com apenas um clique), dentre outros. Durante os movimentos de carga e descarga, o sistema estabelece uma rampa de aceleração (ou desaceleração) do giro do tambor, evitando assim os trancos usuais que ocorrem quando o sentido de rotação é repentinamente alterado, protegendo o equipamento.

Mas, via de regra, não é possível acoplar o sistema a betoneiras convencionais, pois isso demanda um conjunto composto por bomba e motor hidráulico do tipo eletrônico. “Claro que uma betoneira em operação sempre poderá receber um conjunto novo de bomba e motor hidráulico do tipo eletrônico, mas essa opção nem sempre teria um payback positivo”, argumenta Torres.

TENDÊNCIAS

Embora apresente um formato básico já consolidado, a tecnologia dos caminhões-betoneira mantém-se em uma rota de contínua evolução. Nesse sentido, a redução do peso dos equipamentos – obtida graças ao uso de materiais mais leves – é uma das formas pelas quais esse processo manifesta-se de forma mais nítida atualmente.

De acordo com Cristian Mohr, vice-presidente da empresa de concretagem Max Mohr, o peso do conjunto veículo + equipamento impacta diretamente no volume de carga passível de ser transportado, variando significativamente de um equipamento para outro, até porque vêm surgindo conjuntos mais leves, graças a betoneiras com novos desenhos e feitas com materiais diferenciados – além de caminhões com peso também mais reduzido. “Isso ocorre porque transportar mais carga é um fator crucial para essa atividade, que trabalha com margens muito apertadas”, ressalta Mohr.

Na Putzmeister, por exemplo, os caminhões-betoneira ganharam tambores de aço da marca Hardox. “Mesmo com chapas mais finas, esse aço oferece – comparativamente ao padrão com 4,5 mm de espessura – economia de peso, de consumo e de custos operacionais, além de possibilitar maior capacidade de carga e menos substituições das placas de desgaste”, diz Pinheiro, explicando que a chapa estrutural é utilizada em tambores, facas, proteção lateral, calhas de descarga e tremonhas de enchimento.

Sistema eletrônico de rotação aprimora a mistura e aumenta a vida útil dos elementos de desgaste

A Liebherr também vem investindo continuamente no desenvolvimento de caminhões-betoneira mais leves. E seu portfólio atual já inclui caminhões-betoneira em versão elétrica, que vem se tornando uma tendência nos mercados mais regulados. “Já temos betoneiras elétricas operando em países europeus e nos Estados Unidos”, conta Torres.

A consolidação de equipamentos mais leves no mercado também é ressaltada por Mota, da Schwing-Stetter, que afirma que os caminhões-betoneira “ultraleves” da linha Ultralight já venderam mais de 111 mil unidades em todo o mundo. “Os modelos UltraEco contam com a mesma tecnologia da linha Ultralight, mas podem opcionalmente ser equipados com acionamento elétrico e controle remoto com tecnologia Bluetooth”, completa.

A marca também produz caminhões-betoneira que trazem bombas de concreto acopladas a suas saídas, atualmente disponíveis em versões com duas capacidades de carga, de 8 m³ e de 10 m³. Também conhecidos como ‘betobombas’, esses equipamentos, diz Mota, já vêm sendo bastante demandados. “Essa solução evita a necessidade de se mobilizar mais de um equipamento, principalmente em pequenas obras, pois a betoneira e a bomba estão em um único veículo”, ele ressalta, referindo-se a lajes com até 8 m3 de concreto. “E isso, é claro, agiliza a operação e reduz bastante o seu custo.”

Manutenção éfator-chave para concreteiras

Para o vice-presidente da Max Mohr, Cristian Mohr, uma concreteira deve contar necessariamente com um plano de manutenção – seja próprio, terceirizado ou misto – muito bem-desenhado. “São equipamentos que trabalham com um produto muito corrosivo e abrasivo, além de operarem nos limites de peso, o que torna o desgaste ainda mais acentuado”, ele justifica.

O peso no limite e a natureza abrasiva do concreto aumentam o desgaste

Com cerca de 110 equipamentos em sua frota, a Max Mohr adota o modelo misto, realizando internamente grande parte das ações de manutenção. “Fazemos fora apenas algumas intervenções mais específicas, como motor, câmbio e reforma de balão, o que envolve a troca de chapas”, relata o executivo.

Além disso, Mohr também recomenda a adoção de um rigoroso processo de seleção de pessoal, mantendo um programa ajustado de treinamento de motoristas. “O operador deve ser treinado para otimizar o consumo de combustível e, assim, conferir maior longevidade ao equipamento, além de mantê-lo sempre limpo e em boas condições”, ele orienta.

Saiba mais:

Liebherr: www.liebherr.com.br

Max Mohr: www.maxmohr.com.br

Putzmeister: www.putzmeister.com

Schwing-Stetter: www.schwingstetter.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade