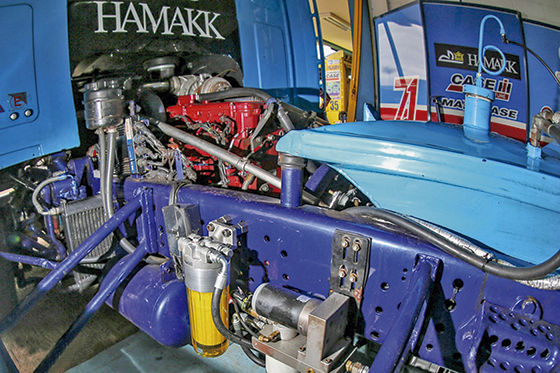

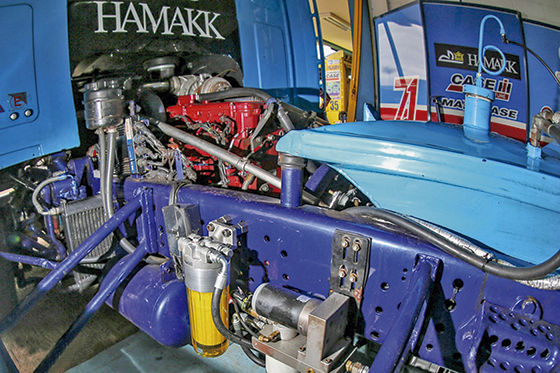

Diálise mecânica

A físico-química a favor do diesel. Esta é a proposta de uma tecnologia que já se consolidou em equipamentos agrícolas, caminhões, ônibus, navios e, aos poucos, também ganha espaço no setor de máquinas pesadas. A chamada tecnologia de purificação eletrostática inclui produtos com maior capacidade de filtragem para motores a diesel. Nascida na Lituânia, a patente foi desenvolvida no Brasil em 2008 pela empresa paranaense Purifilt. Mas só agora começa a ser adotada em maior escala no país.

O processo inclui seis fases contínuas: centrifugação (para separar a água condensada e partículas pesadas), coalescência (para separar a água em estado de névoa fina), separação eletrostática (para separar a água emulsionada e outros líquidos), microfiltragem em profundidade (para retenção de partículas pesadas), precipitação (que direciona as partículas para a drenagem) e drenagem (que remove os contaminantes). Tecnicamente, a maior inovação da solução é a utilização de um refil ionizado substituível. Fabricado pela 3M, o refil utiliza resinas naturais (de fibras de coco), c

A físico-química a favor do diesel. Esta é a proposta de uma tecnologia que já se consolidou em equipamentos agrícolas, caminhões, ônibus, navios e, aos poucos, também ganha espaço no setor de máquinas pesadas. A chamada tecnologia de purificação eletrostática inclui produtos com maior capacidade de filtragem para motores a diesel. Nascida na Lituânia, a patente foi desenvolvida no Brasil em 2008 pela empresa paranaense Purifilt. Mas só agora começa a ser adotada em maior escala no país.

O processo inclui seis fases contínuas: centrifugação (para separar a água condensada e partículas pesadas), coalescência (para separar a água em estado de névoa fina), separação eletrostática (para separar a água emulsionada e outros líquidos), microfiltragem em profundidade (para retenção de partículas pesadas), precipitação (que direciona as partículas para a drenagem) e drenagem (que remove os contaminantes). Tecnicamente, a maior inovação da solução é a utilização de um refil ionizado substituível. Fabricado pela 3M, o refil utiliza resinas naturais (de fibras de coco), com galerias transversais que se afunilam e formam “fisgas” para retenção de resíduos de até 1 mícron.

Como comparação, o Proconve-7, por exemplo, exige até 5 micra. “Portanto, é muito superior à exigência de mercado, sendo que os filtros atuais variam de 5 a 50 micra”, garante Ademar Esteves Radel, gerente comercial da BR Automotiva, que distribui os produtos no Brasil. “Até recentemente, os filtros trabalhavam com 150 ou 200 micra, mas a tecnologia foi avançando, com graus de exigência muito severos e precisos, exigindo filtragem extrema.”

PROTEÇÃO

De acordo com dados da Abrafiltros (Associação Brasileira das Empresas de Filtros e Sistemas), somente no segmento automotivo o mercado brasileiro de filtros movimentou algo em torno de 3 bilhões de reais em 2014. Não é para menos, tendo em vista a importância deste componente para a “saúde” dos equipamentos. Ao eliminar resíduos, particulados e água, a filtragem permite que a queima do combustível torne-se plena, aumentando a vida útil do motor. Ou seja, quanto mais puro o combustível chegar à câmara de combustão do motor, melhor para o equipamento e também para o meio ambiente.

Mas o principal foco da tecnologia é mesmo a proteção da máquina. Se na medicina a diálise é o processo de extração de produtos residuais e do excesso de água de um corpo, na manutenção preditiva de máquinas pesadas ocorre exatamente a mesma coisa. É necessário eliminar ao máximo a presença de resíduos e água no sistema.

E, ao contrário do que normalmente se imagina, com a introdução de tecnologias cada vez mais apuradas como o Euro V, essa questão ganhou relevância ainda maior. “O aumento de biodiesel adicionado, de 2% para 7%, tornou o S-10 um diesel suave, ideal para microrganismos”, explica o gerente.

A mudança do diesel S-1800 para o S-10 também reduziu a relação de ppm (partículas por milhão) de enxofre. E, como se sabe, quando a quantidade de enxofre é reduzida, cria-se um ambiente propício para a proliferação de bactérias. “Aquelas ‘gosmas’ que surgem no diesel – umas transparentes, outras mais escuras – nada mais são do que fezes de bactérias”, descreve Radel. “E essas culturas vivem dentro do diesel, pois se antes havia 1.800 partículas de enxofre, que extermina tudo, ao se reduzir a relação surgem condições de se criar vida.”

No entanto, atualmente o maior problema de manutenção preditiva das máquinas pesadas não é nem este, mas sim a água. “Por melhor que sejam a origem e a qualidade do diesel, por ser higroscópico ele tende a reter a sujeira e também a introduzir água nos tanques”, diz. A explicação é simples: se o tanque ficar pela metade ou vazio, o oxigênio produz água naturalmente, por condensação do vapor d’água presente na atmosfera. “E a presença da água danifica bico, bomba e unidade injetora, que representam alguns dos maiores gastos do frotista”, enfatiza o gerente, acrescentando que são comuns máquinas com dois ou três filtros, incluindo primário, secundário e decantador. “Essa combinação realmente funciona, mas demanda tempo. A água é mais pesada que o diesel, então o sistema capta, mas a máquina em movimento não tem tempo.”

O fato é que a grande preocupação das tecnologias é proteger a máquina dessa água, impedindo que vá para o sistema de injeção e interfira na explosão. “Na purificação eletrostática, o índice de separação de água é de 99%, em comparação com 36% dos filtros tradicionais”, garante o executivo. Aliás, no tratamento com polarização, o produto não reconhece qualquer partícula com polaridade. Assim, “borras” de biodiesel, particulados, microrganismos, água, solventes e outros líquidos não passam pelo refil. “E como o diesel é neutro, a polarização aceita sua passagem”, arremata.

CARACTERÍSTICAS

Ao contrário dos sistemas tradicionais de celulose curta, que filtram por decantação, a purificação eletrostática filtra de fora para dentro, atendendo aos requisitos de qualquer motor, de 50 a 1.200 cv. Isso inclui de locomotivas e embarcações a caminhões, guindastes, grupos geradores e máquinas da Linha Amarela.

A solução possui um visor de nylon injetado (a única matéria-prima do produto que é importada, no caso, da Alemanha), que permite visualizar o circuito de transição do combustível. “Outra característica é a maior vida útil do produto”, acrescenta Radel. Com uma média de 700 h de trabalho, ele assegura, a solução supera as tecnologias disponíveis, que variam de 150 a 300 h. “Temos estudos com colhedeiras de cana, por exemplo, que têm exigência muito grande de filtragem devido aos contaminantes, atingindo 1.200 h de trabalho”, exemplifica.

No que diz respeito ao controle de emissões de poluentes, um de trunfos da linha – que possui diferentes modelos, para motorizações de 120 a 800 cv – é inibir a formação de ácidos pós-explosão e diminuir a emissão de poluentes e ácidos pelo escapamento. Nesse sentido, o processo eletrostático conta inclusive com certificação do Inmetro e laudo técnico do IPT (Instituto de Pesquisas Tecnológicas), dentre outros. “A emissão de fumaça preta diminui bastante, chegando a 83% de redução em um dos laudos. Por isso, se encaixa em todas as exigências de normativas como Euro V, ISO 4406 e Proconve-7”, diz Radel. “Além disso, o filtro é permanente, sem problemas de logística reversa, pois apenas o refil é trocado.”

POTENCIAL

Segundo o gerente, o produto surgiu em aplicações agrícolas, depois migrou para as transportadoras e, finalmente, entrou na indústria naval, no setor de energia e na construção. Nas áreas de locação, distribuição e operacionalização de equipamentos para construção e transporte de longa distância, o grupo de empresas que já utilizam a tecnologia inclui Cortesia Concreto, Locar, Transdata, Brasfond, Bilden e Stemac, dentre outras. Segundo Ridel, a Shark Máquinas (distribuidora da New Holland Construction) estava fechando parceria quando esta reportagem foi escrita.

Na visão do gerente da representante, o maior obstáculo para uma maior popularização da tecnologia ainda é o desconhecimento. Aos poucos, porém, isso já vem sendo superado, com os filtros chegando à marca de 500 mil unidades vendidas no Brasil. A estratégia é ousada. Além daqui, a empresa mantém parcerias no Paraguai, Uruguai, Bolívia, África, Austrália e está abrindo uma representação nos EUA. Nos últimos anos, vem participando até mesmo como patrocinadora da Fórmula Truck, a Fórmula 1 dos caminhões. “Estamos mostrando a nossa cara”, frisa o executivo.

Já em relação às OEMs, a Purifilt se esforça por inserir o produto nas linhas de montagem para abastecimento de motores, mas questões de licença tornam a tarefa difícil, sem falar das estratégias das montadoras. “É um caminho longo e penoso”, reflete Radel. “Além do licenciamento, elas não vivem apenas de montar caminhões e máquinas, mas também da reposição de peças.”

Empresa é especializada em gestão de fluidos

Com fábrica em Londrina (PR), a Purifilt produz tecnologias para óleo diesel, óleo hidráulico e lubrificantes, oferecendo produtos nas linhas automotiva, industrial e de abastecimento. De origem familiar, a empresa é especializada no circuito de gestão dos fluidos, desde o abastecimento (de 3 mil a 50 mil l/h) até a limpeza dos tanques, sem desmontagem. “Isso é importante, pois não basta colocar as tecnologias na máquina se o tanque está contaminado”, comenta Veron Rodriguez, gestor de negócios da distribuidora BR Automotiva.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade