A excelência em desmonte e demolição

Implementos hidráulicos oferecem um leque bem-definido de utilizações, em setores como construção civil – na demolição, principalmente –, mineração, siderurgia e outros. Como acontece com qualquer ferramenta, seu desempenho é maximizado quando a seleção considera as especificidades e características de cada implemento para essas diferentes aplicações.

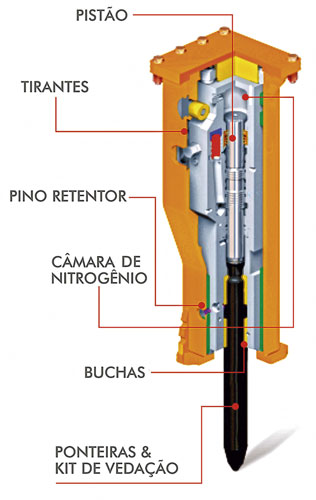

No caso de rompedores, é necessário dimensionar corretamente todo o conjunto, que é composto pelo implemento em si e pelas máquinas-portadoras às quais será acoplado para receber a alimentação e convertê-la na energia empregada no rompimento ou no desmonte (inclusive rompedores manuais, menores, parecem perder espaço para modelos que podem ser acoplados a miniescavadeiras ou minicarregadeiras).

Tabelas fornecidas pelos principais fornecedores indicam a máquina capaz de fornecer a vazão e a pressão de

Implementos hidráulicos oferecem um leque bem-definido de utilizações, em setores como construção civil – na demolição, principalmente –, mineração, siderurgia e outros. Como acontece com qualquer ferramenta, seu desempenho é maximizado quando a seleção considera as especificidades e características de cada implemento para essas diferentes aplicações.

No caso de rompedores, é necessário dimensionar corretamente todo o conjunto, que é composto pelo implemento em si e pelas máquinas-portadoras às quais será acoplado para receber a alimentação e convertê-la na energia empregada no rompimento ou no desmonte (inclusive rompedores manuais, menores, parecem perder espaço para modelos que podem ser acoplados a miniescavadeiras ou minicarregadeiras).

Tabelas fornecidas pelos principais fornecedores indicam a máquina capaz de fornecer a vazão e a pressão de óleo hidráulico mais adequadas a cada modelo, de modo a assegurar seu máximo desempenho sem desperdício de energia ou superdimensionamento da ferramenta.

De fato, é crucial regular a vazão e a pressão da máquina-portadora, como lembra Rudinei da Silva, diretor da RHK Rompedores (que representa no Brasil os rompedores da marca coreana ARJ, disponíveis na faixa de pesos operacionais entre 80 e 6.500 kg). “Esses parâmetros garantem que a máquina transfira a energia necessária à operação”, ele justifica.

Para selecionar o conjunto mais adequado a uma aplicação deve-se, obviamente, considerar qual material será trabalhado. Materiais mais duros – como rochas – geralmente demandam ferramentas maiores, comparativamente ao concreto, mas também devem ser examinadas outras informações, como o local onde o rompedor atuará.

Em edifícios, observa Marcos Schmidt, gerente de produto para ferramentas hidráulicas embarcadas da Epiroc, os ambientes de trabalho são comumente de difícil acesso e pouca estabilidade para o veículo-portador, juntamente com a presença de materiais de resistência média, como concreto. “Nesse caso, deve-se privilegiar a estabilidade do conjunto, aplicando-se um rompedor de menor porte, com menor energia, mas com vantagem na movimentação”, ressalta.

Já no desmonte de rochas, prossegue Schmidt, a maioria das aplicações ocorre com o material disposto no mesmo nível do portador. “Isso reduz significativamente a variedade de posicionamento, bem como sua criticidade, permitindo a seleção de um rompedor de maior porte e com maior energia”, acrescenta o profissional da Epiroc, cujo portfólio de rompedores é composto por duas linhas: Premium e Essencial, que em conjunto somam mais de 40 modelos, por sua vez oferecidos em mais de 90 configurações, cujos pesos operacionais variam entre 50 e 10.000 kg.

Parâmetros de vazão e pressão garantem que a máquina transfira a energia necessária à operação

EXPANSÃO

Além de proporcionar uma operação mais eficaz e econômica, o dimensionamento assertivo do conjunto rompedor x máquina-portadora contribui para preservar o equipamento. Uma recomendação que, diga-se, nem sempre é seguida. “Já vi empresas utilizando máquina de 33 t, capaz de suportar um martelo de 2,2 t, com um modelo de 1,9 t”, relata Henrique Husken, diretor técnico da RHT. “Isso força o martelo, que passa a exigir manutenções mais frequentes.”

No caso da máquina, ele prossegue, “considera-se a marca, modelo e ano, para avaliação de estrutura e compatibilidade com o rompedor a ser acoplado”. Contudo, observa Husken, os rompedores têm uma grande variedade de aplicações, desde uma demolição menor até o desmonte primário e secundário de rochas. “Devido à expansão das áreas urbanas, algumas mineradoras substituem a detonação por demolição com rompedores de grande porte”, ressalta o profissional da RHT, que importa rompedores da Coreia do Sul com peso operacional entre 137 e 2.610 kg, que depois são nacionalizados e comercializados com sua própria marca.

Mas o uso de rompedores vem se expandindo também dentro das cidades, aponta Mauro Camillo, coordenador de vendas da Crenlo (que produz e comercializa rompedores da marca Paladin). “É crescente o uso de miniequipamentos com rompedores em áreas urbanas, onde muitas vezes há restrição de espaço e movimentação, ou o ganho de produtividade com esse equipamento é muito superior à mão de obra tradicional”, pondera.

Dimensionamento do conjunto contribui para preservar o equipamento e o implemento

Atualmente, o portfólio da Paladin conta com 16 modelos com pesos entre 135 e 4.200 kg e energia de impacto de 339 a 16.270 J. “As retroescavadeiras continuam sendo os coringas para obras de médio porte e, nesse caso, o rompedor SFB750, de 295 kg, apresenta excelente relação custo/benefício” detalha Camillo. “Para operações médias e robustas com escavadeiras, oferecemos modelos com pesos de 435 a 4.200 kg.”

PONTEIRAS

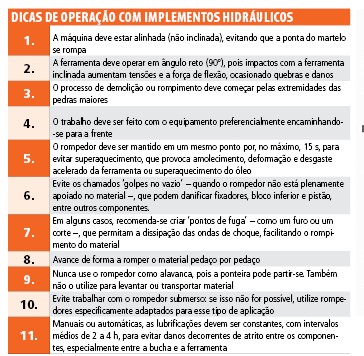

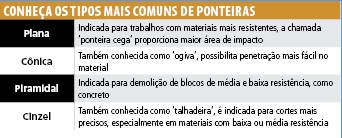

A correta operação também contribui para que o rompedor proporcione o máximo rendimento, sem prejuízo de sua vida útil. E uma das várias dicas para essa operação é particularmente importante: a constante lubrificação, hoje facilitada pela oferta (como opcional ou como item de série) de sistemas automáticos.

A RHT, por exemplo, já oferece a lubrificação automática como padrão nos modelos de maior porte (acima de 1.900 kg). “Além de garantir a vida útil do equipamento, esse sistema otimiza tempo e produtividade, pois gasta-se uma média de apenas 10 min para a lubrificação, enquanto na operação manual esse tempo sobre para 20 ou 25 min”, compara Husken, que recomenda lubrificação a cada 2 ou 3 h. “Isso prolonga a vida útil dos componentes de desgaste, como bocais de impacto e inferior, fixadores de ferramentas e ponteiras.”

Também Silva, da RHK, qualifica o sistema de lubrificação automática como um “opcional bastante interessante, na medida em que a lubrificação constante é importante para a preservação do equipamento”.

Com menor dureza, a ponteira deve consumir-se antes das demais, enquanto o pistão tem dureza maior e constitui a “alma do rompedor”

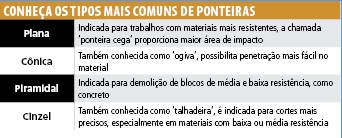

Mas também é preciso escolher corretamente a ponteira – ou ponteiro – com a qual o rompedor trabalhará, considerando-se a capacidade da ferramenta de transferir a energia de impacto, maximizando a produtividade. Com efeito, deve haver uma escala precisa de durezas entre a ferramenta, as partes intermediárias e o pistão, assegurando proporção e progressão de desgaste otimizadas.

Dentro de um rompedor, explica Schimdt, da Epiroc, existem três componentes principais: buchas e chavetas – destinadas à percussão, guia e fixação –, pistão e ponteira. “Nesse conjunto de componentes, a ponteira deve se desgastar antes dos demais, o que explica sua menor dureza”, destaca. “A dureza maior deve ser a do pistão, que é a alma do rompedor.”

Para Husken, da RHT, determinadas aplicações podem requerer ponteiras desenvolvidas em padrões específicos. Por exemplo, quando os implementos são utilizados para limpar as crostas que se acumulam nas chamadas ‘panelas’ de aciarias. “Nesses casos, as ponteiras podem ter até 2 m de comprimento, para manter o rompedor distante das elevadas temperaturas desse ambiente”, descreve.

A Crenlo, detalha Camillo, disponibiliza quatro tipos de ponteiras – cônica, pirâmide, talhadeira e cega –, em mais de 40 diferentes comprimentos. E há dicas preciosas também para a preservação desse item. “O rompedor não deve ser mantido em um mesmo ponto por mais de 15 s, pois isso aquece a ferramenta, causando amolecimento e podendo achatar a extremidade”, arremata.

Diferentes tipos de ponteiras atendem a aplicações específicas

MERCADO

Há espaço para ampliação do uso de martelos vibratórios, diz especialista

Assim como os rompedores, os martelos vibratórios e percussivos também são equipamentos hidráulicos, porém empregados na cravação dos elementos de fundações. Atualmente, estão presentes em maior escala em grandes projetos de infraestrutura, como pontes, portos, obras de metrô e contenção de valas de redes de água e esgoto.

Há, porém, espaço para a ampliação de seu uso em projetos urbanos, especialmente em fundações de edificações de médio e grande porte, como ressalta Rafael Pereira, gestor da área de fundações da Máquina Solo, que atua com martelos vibratórios ICE e martelos hidráulicos PVE, todos do grupo holandês Dieseko.

“Comparativamente a um bate-estacas, o martelo vibratório propicia uma cravação mais rápida e eficiente, além de menor nível de ruído”, destaca Pereira, lembrando que os martelos vibratórios já são empregados nas fundações de edifícios, especialmente em solos mais arenosos.

Frequentes na infraestrutura, martelos vibratórios ganham espaço em edificações

Inicialmente, a seleção depende da análise do tipo de solo e sua resistência à penetração. Depois, prossegue Pereira, é preciso entender a natureza da operação e considerar o elemento que será cravado: estaca-prancha, perfil metálico ou camisa metálica. “As dimensões, especialmente o comprimento desse elemento, influem nessa análise”, ele observa.

O especialista comenta que obras de contenção em centros urbanos com estacas-prancha curtas – até 6 m – tendem a demandar martelos vibratórios menores, acopláveis em escavadeiras. “Já a cravação de uma camisa metálica, maior e mais pesada, invariavelmente exige um equipamento operado por guindaste, além de um mordente específico – duplo – para fixação e manipulação”, finaliza.

Saiba mais:

Epiroc: www.epiroc.com/pt-br

Máquina Solo: https://maquinasolo.com.br

Paladin: www.paladindobrasil.com.br

RHK: https://rhkrompedores.com.br

RHT: www.gruporht.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade