A evolução de um conceito

Direcionar agregados e produtos de mineração menos densos e/ou úmidos (como bauxita e calcário) às estações de britagem primária é a tarefa mais comumente atribuída aos alimentadores vibratórios, que também são utilizados em setores como a siderurgia e o agronegócio, dentre outros. O transporte, porém, constitui apenas a vertente básica da atividade desses equipamentos, que através da incorporação de opcionais podem ainda realizar pré-classificações e até mesmo controlar a velocidade do fluxo de alimentação.

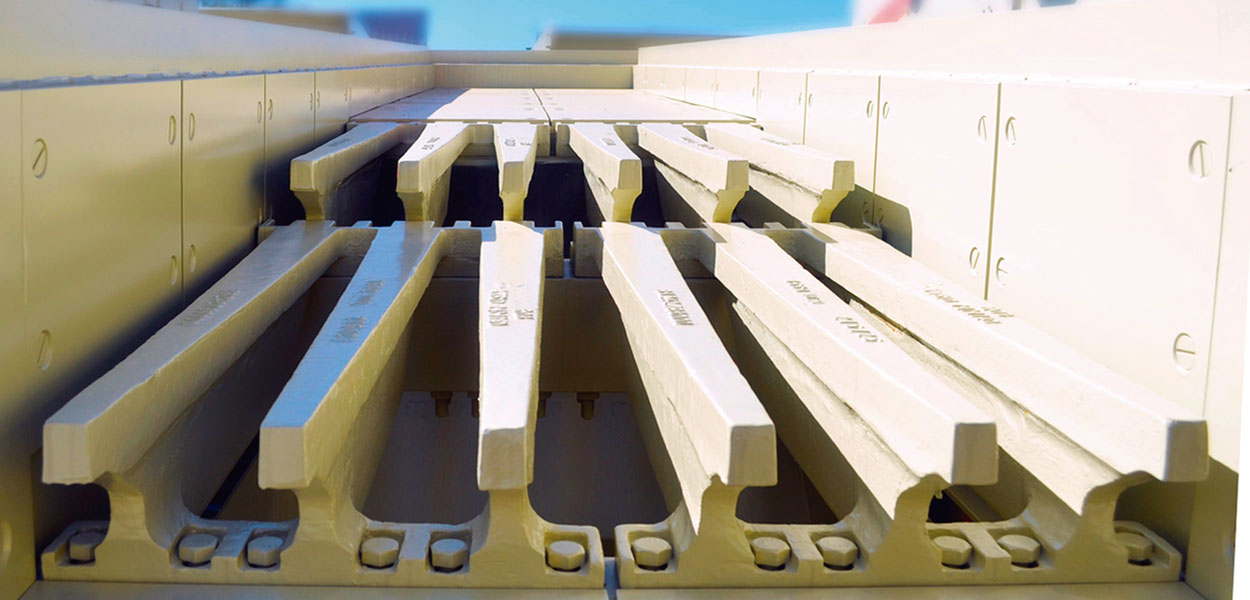

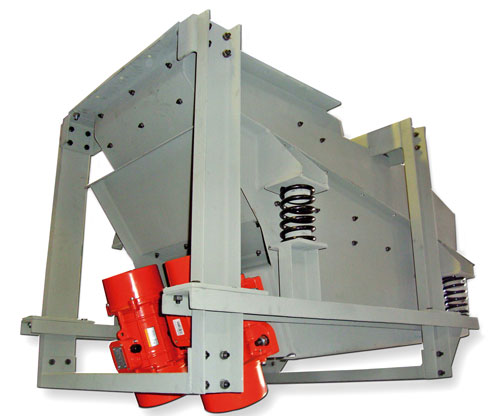

Estruturalmente, os alimentadores vibratórios são soluções relativamente simples, na maioria dos casos compostas por uma superfície em aço de alta resistência a desgaste – denominada “mesa” –, que vibra pela ação da somatória de forças da movimentação de dois eixos dotados de contrapeso. Em um desenho mais tradicional, esses dois eixos são unidos por engrenagens, sendo movimentados por um único motor. Mas alimentadores vibratórios dotados de dois motores, um para cada eixo, vêm ganhando espaço já há alguns anos no mercado brasileiro.

Uma das adeptas dessa seg

Direcionar agregados e produtos de mineração menos densos e/ou úmidos (como bauxita e calcário) às estações de britagem primária é a tarefa mais comumente atribuída aos alimentadores vibratórios, que também são utilizados em setores como a siderurgia e o agronegócio, dentre outros. O transporte, porém, constitui apenas a vertente básica da atividade desses equipamentos, que através da incorporação de opcionais podem ainda realizar pré-classificações e até mesmo controlar a velocidade do fluxo de alimentação.

Estruturalmente, os alimentadores vibratórios são soluções relativamente simples, na maioria dos casos compostas por uma superfície em aço de alta resistência a desgaste – denominada “mesa” –, que vibra pela ação da somatória de forças da movimentação de dois eixos dotados de contrapeso. Em um desenho mais tradicional, esses dois eixos são unidos por engrenagens, sendo movimentados por um único motor. Mas alimentadores vibratórios dotados de dois motores, um para cada eixo, vêm ganhando espaço já há alguns anos no mercado brasileiro.

Uma das adeptas dessa segunda concepção é a Metso, cujos alimentadores atuais são majoritariamente fabricados com dois eixos acionados por motores individuais, com autossincronismo e lubrificação a graxa. Em alguns casos, a fabricante também disponibiliza alimentadores de motor único, com caixas excitadoras de engrenagens lubrificadas a óleo. “A opção das caixas excitadoras destina-se a aplicações mais exigentes como, por exemplo, movimentação de materiais extrapesados, ou então quando o equipamento precisa operar ininterruptamente, tornando-se mais difícil fazer a manutenção da lubrificação”, destaca Alexandre Silva, gerente de venda de produto da Metso.

Outra partidária da configuração dos eixos acionados por motores independentes – que adotou há cerca de três anos – é a FBC Máquinas, companhia de Santa Bárbara D’Oeste (SP) que atua nos mercados de agregados e mineração. Para o diretor comercial da empresa, Fernando Berlato de Camargo, uma das vantagens mais evidentes dos alimentadores com motores individuais para cada eixo é justamente a manutenção, uma vez que os equipamentos com um só motor exigem mais cuidados, pois as engrenagens necessárias à operação estão mais sujeitas a quebra. “Nosso sistema atual, com dois vibradores independentes e acionamento direto por eixo cardam, proporciona perfeito sincronismo para o mecanismo de vibração”, ressalta o executivo.

CONFIGURAÇÃO

Teoricamente, a função de transporte realizada por alimentadores vibratórios pode ser desempenhada por outros gêneros de equipamentos, como é o caso dos transportadores de correias, que no entanto apresentam algumas desvantagens nesse cotejo. Uma delas (e talvez a principal) é a maior probabilidade de ocorrerem danos no recebimento de materiais maiores ou mais pesados.

Segundo Valderci Tognetti, diretor da Vibramax, é patente no país o uso de transportadores de correias em detrimento de alimentadores vibratórios. Mas, como ele destaca, mesmo quando isso é possível o alimentador também tende a ser mais vantajoso. “O transportador de correia tem vários elementos que exigem manutenção, como polias, mancais, roletes e correia, entre outros”, ele diz. “Já nossos alimentadores trabalham com dois motovibradores hermeticamente fechados, sendo que os únicos elementos que exigem cuidados maiores de manutenção são os dois rolamentos, dimensionados para operar mais de 5 mil horas.”

Além de alimentadores eletromecânicos – os mais comumente utilizados em mineração e no mercado dos agregados –, a Vibramax produz versões eletromagnéticas da linha, o que permite combinar a movimentação com a pesagem dos materiais. “Alimentadores eletromagnéticos são usados em processos como a condução de ingredientes para alimentação de misturadores, como ocorre na produção de argamassa, incluindo areia, cimento e pó de pedra”, exemplifica Tognetti.

Outro ponto a destacar é que a Vibramax desenvolve alimentadores vibratórios especificamente projetados para aplicações individuais. Considerando-se tanto versões eletromecânicas quanto eletromagnéticas, a empresa produz equipamentos em uma faixa de capacidades que varia de alguns gramas a mais de 800 t/h. “Em alguns casos, podemos fazer um alimentador com apenas um motovibrador, porém com posicionamento horizontal, e não vertical, como acontece quando trabalhamos com dois motores”, explica. “Com o motovibrador na horizontal, a calha por onde o material caminha quase sempre está na posição inclinada, de modo que o transporte conta com a ajuda da ação da gravidade.”

CONTROLE

Os alimentadores vibratórios produzidos pela Astec, por sua vez, trazem um motor associado a uma caixa vibratória. “Essa caixa é lubrificada a óleo, contando com uma sistema de vedação muito evoluído”, destaca André Oliveira, engenheiro de aplicação da marca.

O especialista observa ainda que, com o uso de inversores para o acionamento, os alimentadores vibratórios podem servir inclusive para o controle da velocidade de transporte dos materiais. Embora ainda sejam comercializados como opcionais, os inversores já estão presentes na maioria dos alimentadores que saem das fábricas atualmente, garante Oliveira. “Nas plantas mais modernas, o inversor permite inclusive a automatização dessa regulagem da velocidade, com a presença de sensores de níveis nos britadores, para indicarem as velocidades a serem ser adotadas”, descreve.

Entretanto, Silva, da Metso, recomenda cuidado no uso dos inversores para o controle da velocidade do fluxo dos materiais. Segundo ele, isso deve ser feito em limites bem estritos: dependendo da potência do motor, em uma faixa que varia entre 5% acima e abaixo da corrente nominal do motor. Além desses patamares, corre-se o risco de a rotação ultrapassar a frequência natural da estrutura, danificando-a. “Caso seja preciso controlar com mais frequência e precisão a velocidade da alimentação, pode ser necessário utilizar outro tipo de equipamento, como um transportador de correias ou um alimentador de placas – ou de sapatas, como também é conhecido”, pondera o executivo.

Oliveira, da Astec, também enfatiza que, relativamente aos vibratórios, alimentadores de sapatas são mais adequados para o transporte de materiais mais pesados. “Muito utilizados para minério de ferro, eles possuem placas capazes de absorver impactos mais fortes e, assim, receber blocos mais pesados”, diz ele. “Além disso, os alimentadores de sapatas também transportam melhor que os vibratórios as partículas mais finas, ou mais úmidas.”

MATERIAIS

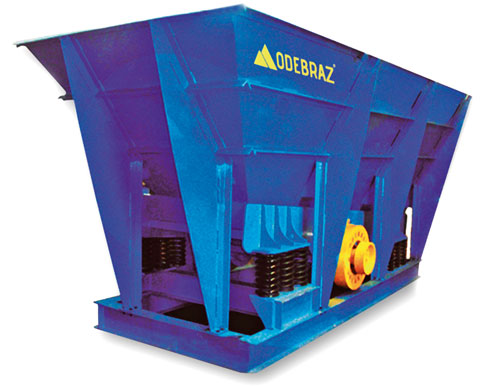

Também sediada em Santa Bárbara D’Oeste (SP), a Odebraz não instala motor nos alimentadores vibratórios que produz. “Nosso alimentador tem um único eixo, com lubrificação a graxa, e utiliza rolamentos autocompensadores”, relata Orlando Desopa, diretor da empresa. “O eixo é excêntrico e, além dos rolamentos autocompensadores, possui contrapesos. É a movimentação desse conjunto que proporciona a vibração.”

Alimentadores vibratórios, afirma Desopa, também contribuem para nivelar as cargas que recebem, evitando assim o “engasgamento” dos britadores primários. “Há ainda a opção de dotá-los de grelhas, que separam as partículas finas e, assim, contribuem com a maior produtividade do processo”, ressalta o diretor.

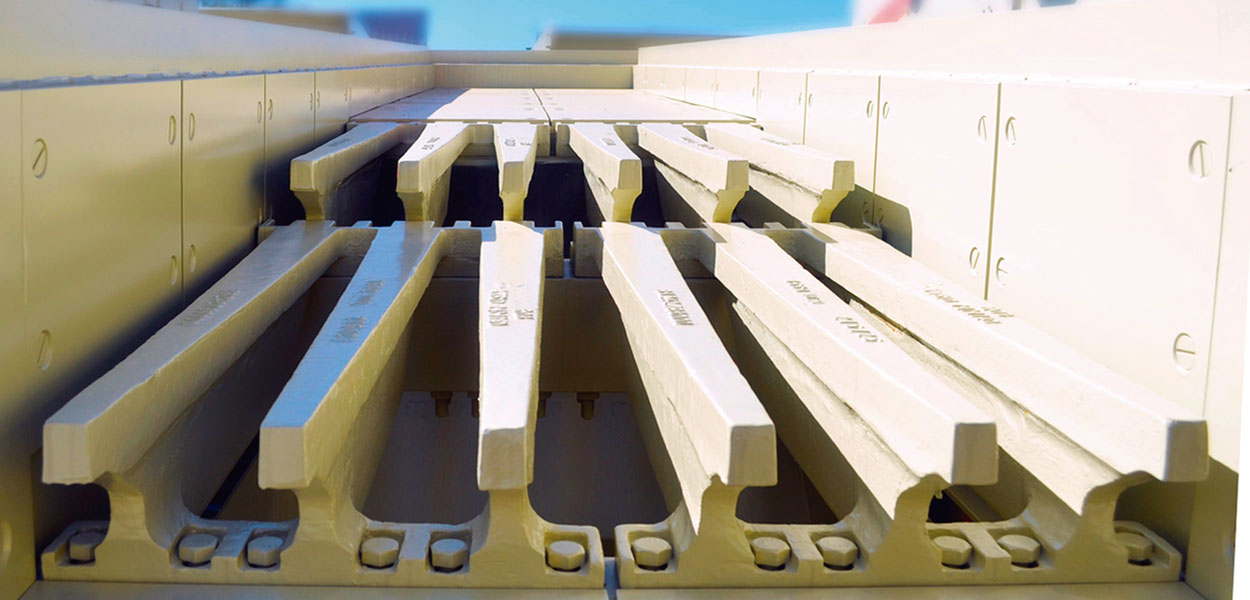

A grelha, contudo, não é o único acessório capaz de conferir aos alimentadores vibratórios a capacidade de realizar a pré-classificação dos materiais. Como acentua Silva, da Metso, há outras possibilidades, como as placas perfuradas ou trilhos, cujas dimensões devem ser definidas especificamente para cada aplicação. Caso contrário, pode-se permitir a passagem de material lamelar, capaz de perfurar a correia destinada a recolher as partículas finas que porventura passem pelo elemento de classificação.

Outra evolução na tecnologia, acrescenta Silva, foi obtida na rotação dos alimentadores vibratórios, geralmente na faixa de 950 a 1.000 rpm. “Antes, para se obter essa rotação era necessário trabalhar com polias, redutores e eixo cardam”, sublinha o especialista. “Hoje, porém, obtém-se essas taxas de rotação com inversor e acionamento direto, uma opção mais comum nas operações atuais.”

As vibrações, como argumenta o profissional da Metso, constituem um gênero de movimentação sempre propício a gerar fadiga nos materiais, levando à quebra dos equipamentos. Isso torna a manutenção preventiva ainda mais importante para os alimentadores, detectando eventuais microtrincas, por exemplo, cuja propagação pode ser evitada com métodos próprios. “Mas, geralmente, o que se faz é soldar uma chapa quando a trinca já está maior, o que desbalanceia o equipamento”, lamenta Silva.

APLICAÇÕES

Atualmente, Silva prossegue, os alimentadores vibratórios são mais comuns no mercado dos agregados, pois nas atividades de mineração seu uso ainda encontra algumas restrições, como a dificuldade de receber material muito úmido, ou com densidade muito elevada.

Mas a evolução da ciência dos materiais vem paulatinamente permitindo seu emprego em aplicações que antes exigiam outros equipamentos, como os alimentadores de placas. “Hoje, podemos fornecer alimentadores com materiais especiais de proteção, como os revestimentos em polycer (combinação entre cerâmica e borracha), que possibilitam o trabalho em aplicações mais exigentes”, destaca o executivo da Metso, cujo portfólio inclui alimentadores vibratórios com capacidades que variam entre 24 e 1.200 t/h.

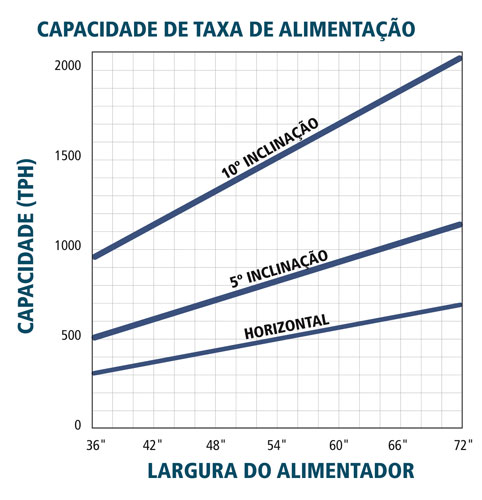

De acordo com Oliveira, da Astec, também houve avanço nos materiais com os quais os próprios alimentadores são produzidos. “Hoje, trabalhamos com aço muito mais resistente, que apresenta desgaste muito menor”, diz ele, destacando que a linha da Telsmith (marca do grupo para o segmento) inclui desde alimentadores com motor de 5 cv até outros bem maiores, com 72 polegadas de largura, 36 pés de comprimento e motor de 200 cv.

Evidentemente, essa evolução da tecnologia dos alimentadores vibratórios – com a consequente expansão de seu uso para um conjunto maior de aplicações – pode ser importante para quem pretende valer-se desses equipamentos. Até por razões financeiras, pois os potenciais concorrentes podem ter um preço de aquisição muito mais elevado.

No caso de um alimentador de sapatas, por exemplo, o custo pode chegar a quase dez vezes o de um modelo vibratório, como compara Camargo, da FBC, cuja linha de alimentadores contempla capacidades entre 50 e 1.500 t/h. “Hoje, para alimentação de estações primárias com materiais com granulometrias maiores e sem densidade muito elevada, quase sempre usa-se um alimentador vibratório”, finaliza o diretor.

Saiba mais:

Astec: www.astecdobrasil.com

FBC Máquinas: www.fbcmaquinas.com.br

Metso: www.metso.com.br

Odebraz: www.odebraz.com.br

Vibramax: www.vibramax.com.br

FABRICANTES AINDA NÃO VEEM REAQUECIMENTO DA DEMANDA

Além de sofrerem com a crise econômica, os alimentadores vibratórios também têm sua demanda negativamente impactada por algumas especificidades. Uma delas é a relativa alta durabilidade dos equipamentos, o que os tornam objetos de investimentos pensados para prazos maiores, sendo alvos de trocas pouco frequentes. Outro fato é sua presença quantitativamente restrita em plantas de britagem.

A partir dessas ponderações, torna-se mais fácil perceber as razões que levam o engenheiro de aplicação da Astec, André Oliveira, a declarar que ainda não foi possível perceber qualquer reaquecimento na demanda por esses equipamentos no mercado nacional. “Em 2014 e 2015, essas demanda esteve bem aquecida, mas depois caiu bastante”, diz ele. “Nessa conjuntura menos aquecida, atualmente reformamos equipamentos da nossa marca como via de gerar negócios.”

Gerente de venda de produto da Metso, Alexandre Silva também não nota perspectivas de melhora nos negócios com alimentadores primários. Até porque, afirma, aparecem em quantidades menores nos processos de britagem, comparados a outros tipos de equipamentos. “Em pedreiras, geralmente há apenas um ponto de alimentação, para, por exemplo, 15 peneiras”, ele justifica. “Só haverá troca do equipamento de alimentação em caso de quebra – mais provável se estiver operando a todo o vapor – ou de aumento da capacidade. E não se vê isso no momento.”

Já Orlando Desopa, diretor da Odebraz, destaca que até mesmo empreendedores de pequeno porte já reconhecem a importância da presença de um alimentador vibratório em uma planta de britagem. Isso, porém, não impediu uma queda significativa na demanda por esse gênero de equipamentos nos últimos dois anos. “Neste ano, todavia, a procura já aumentou e acreditamos que as vendas serão melhores”, confia o executivo.

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade