Tecnologia viabiliza tratamento mineral

Seja em operações de separação entre sólidos e água ou na classificação de sólidos em partículas com diferentes granulometrias, os hidrociclones são equipamentos com utilização já bem-estabelecida nas atividades de mineração em todo o mundo.

Em termos de mercado, esses equipamentos marcam presença, por exemplo, nos processos de classificação de areia, assim como na mineração de ferro e de bauxita, nas quais auxiliam as operações de concentração e espessamento – muitas vezes, em processos que também incluem outras técnicas de separação e classificação. Todavia, graças a alguns diferenciais, essas soluções vêm ganhando espaço frente a outras tecnologias potencialmente concorrentes, como classificadores espirais (também conhecidos como lavadores espirais), rodas d’água e peneiras, dentre outras.

Um desses diferenciai

Seja em operações de separação entre sólidos e água ou na classificação de sólidos em partículas com diferentes granulometrias, os hidrociclones são equipamentos com utilização já bem-estabelecida nas atividades de mineração em todo o mundo.

Em termos de mercado, esses equipamentos marcam presença, por exemplo, nos processos de classificação de areia, assim como na mineração de ferro e de bauxita, nas quais auxiliam as operações de concentração e espessamento – muitas vezes, em processos que também incluem outras técnicas de separação e classificação. Todavia, graças a alguns diferenciais, essas soluções vêm ganhando espaço frente a outras tecnologias potencialmente concorrentes, como classificadores espirais (também conhecidos como lavadores espirais), rodas d’água e peneiras, dentre outras.

Equipamento realiza a separação de partículas sólidas e água em mineração e outros setores

Um desses diferenciais é o formato compacto, o que leva fabricantes como a Furlan a integrá-los aos conjuntos oferecidos como plantas compactas de hidrociclonagem. Essas plantas incluem, por exemplo, bombas de pressão que alimentam os hidrociclones com polpas e fluidos, onde se encontram os sólidos que devem ser separados, assim como peneiras vibratórias para o deságue desses fluxos, em que permanecem partículas menores com granulometria pré-definida. “Plantas compactas de hidrociclonagem têm aplicação muito eficaz na produção de areias finas – destinadas a aplicações em concretos e argamassas – e ultrafinas, para aplicações como fibras óticas, telefonia e concretos especiais”, afirma Carlos Eduardo Cabral, representante técnico comercial da Furlan. “Em condições similares de operação, as plantas compactas permitem ganhos de 50% a 60% em termos de área ocupada, relativamente a outras tecnologias.”

Como explica o especialista, há ainda vantagens relacionadas à manutenção, pois opções como os lavadores espirais contêm mais peças – como os revestimentos das espirais –, que exigem trocas periódicas. “Já os hidrociclones têm um revestimento único, geralmente feito em borracha ou poliuretano que, além de durável, é facilmente substituído quando necessário”, diz ele.

ESTRUTURA

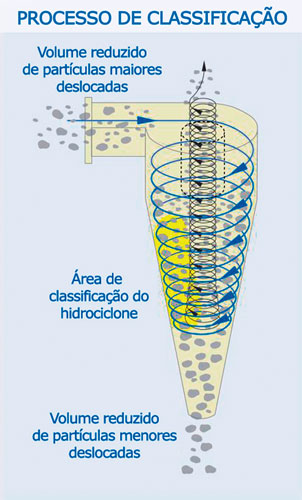

O hidrociclone é um equipamento com estrutura relativamente simples, composta basicamente por um cilindro em sua parte superior e um cone na inferior. Bombas impulsionam para dentro dessa estrutura os fluidos nos quais se encontram as partículas a serem separadas.

Devido à ação de forças centrífugas e gravitacionais, as partículas mais grossas desses fluidos são direcionadas para a parte inferior do equipamento – na qual há uma saída específica para elas –, enquanto as menores e menos densas, juntamente com grande parte da fase líquida, dirigem-se para o centro, saindo pela parte superior em um fluxo ascendente. Tecnicamente, essas frações são denominadas, respectivamente, “underflow” e “overflow”.

Como destaca o coordenador de projetos da Aquamec, Osvaldo Nogueira Junior, os hidrociclones podem ser fabricados em diversos materiais, com ou sem revestimento. Os materiais mais utilizados no corpo do equipamento são o poliuretano, o aço inoxidável e o ferro fundido. Já no revestimento, aparecem com maior frequência a borracha, cerâmicas e poliuretano soft.

Dependendo da aplicação, os equipamentos também podem ser projetados com diferentes configurações, com partes feitas em materiais mais resistentes à abrasão. Também há uma boa diversidade no que tange a dimensões do cilindro. “Podemos oferecer 22 tipos principais de hidrociclones, com diâmetros variando de alguns centímetros a 1 metro”, detalha Nogueira Junior.

De acordo com ele, a possibilidade de confeccionar hidrociclones de diversas formas e com diferentes materiais torna-os bastante versáteis, aptos a realizar inúmeras tarefas de separação de partículas sólidas e água. “Esses equipamentos fazem isso com precisão e eficiência, principalmente em frações menores, com possibilidade de trabalhar isoladamente ou em conjunto, formando baterias de hidrociclones”, comenta. “A partir da capacidade de processamento, e de acordo com o ponto de corte esperado, define-se o modelo e o número de hidrociclones adequados para se atingir os desempenhos ideais, em um processo bastante customizado.”

OPERAÇÃO

O executivo da Aquamec associa seu uso principalmente a operações de separação fina de partículas imersas em meios úmidos. Mais exatamente, de partículas com granulometria situada na faixa entre 2 e 200 μm (partículas menores que 2 μm podem exigir outras tecnologias de separação, como as membranas). “Nesse intervalo, é possível desenhar hidrociclones com cortes bastante precisos, capazes de separar e classificar sólidos de maneira muito exata e eficiente”, afirma. “Alternativas como peneiras e classificadores espirais podem desempenhar papel semelhante, mas geralmente não apresentam o mesmo desempenho, eficiência e produtividade.”

Ainda em relação à operação, Nogueira Junior observa que pode ser tanto manual quanto automatizada, feita por meio de processos capazes de controlar a velocidade e a vazão de alimentação da polpa, entre outros fatores. “Geralmente, a classificação por hidrociclones constitui uma etapa intermediária em processos de tratamento mineral, uma vez que precede outras operações unitárias subsequentes – como flotação, agitação e espessamento – e tem por objetivo separar a polpa alimentada em duas frações ou produtos com partículas de tamanhos distintos”, afirma.

Evidentemente, a operação do equipamento exige água, indispensável para uma tecnologia que realiza a separação de minérios invariavelmente inseridos em meios úmidos. Inclusive, pode ser necessária uma quantidade significativa desse insumo, o que não implica desperdício, como ressalta o especialista. “Há de se levar em conta que boa parte desta água será reutilizada no sistema, havendo somente a necessidade de repor a água perdida por evaporação e inserida na umidade do produto final, geralmente situada na faixa entre 10% a 14% do total”, garante Cabral.

Com consumo energético bastante satisfatório (o que mais consome energia é a bomba, encarregada de levar a polpa para o interior dos hidrociclones), a hidrociclonagem gera produtos bastante estáveis e granulometricamente regulares, de maneira contínua e sem a necessidade de regulagens e acertos frequentes, diz o profissional da Furlan. “Além disso, há pouca perda de material bom, que assim deixa de ir para as lagoas de decantação ou para os espessadores, que vêm em seguida no processo”, ressalta Cabral.

Materiais utilizados em hidrociclones incluem poliuretano, aço inoxidável e ferro fundido

Além da mineração, outras atividades podem utilizar hidrociclones, como o agronegócio. Em alguns países europeus, por exemplo, as soluções também atuam na indústria alimentícia, na qual são empregadas para tratar a água utilizada na lavagem de beterrabas destinadas à produção de açúcar. “Essa água é recolhida em circuito fechado e passa pelos hidrociclones para a produção de uma água clarificada, livre de partículas sólidas e pronta para retornar ao sistema de lavagem”, descreve o coordenador. “No Brasil, há potencial para aplicação semelhante em usinas de processamento de açúcar e álcool que ainda utilizam água na lavagem da cana-de-açúcar.”

PARÂMETROS

A manutenção desses equipamentos também é bastante simples, constituindo-se basicamente de trocas periódicas das telas, geralmente produzidas em poliuretano e com extensa vida útil – isso pode variar em função da abrasividade do minério com o qual o equipamento trabalha –, além de troca dos revestimentos internos e lubrificação. “Os acessos para essas ações são bastante apropriados aos mecânicos de manutenção, de modo que não há nada de especifico que exija um especialista”, afirma Cabral.

Provavelmente por razões mercadológicas e demanda, grande parte dos hidrociclones atualmente comercializados no Brasil ainda é importada. A Aquamec, por exemplo, representa a fabricante francesa Neyrtec Mineral. Já a Furlan importa suas plantas compactas de hidrociclonagem do Chile, onde são produzidas pela Eral. “Mas nosso objetivo é fabricá-las integralmente no Brasil”, afirma Cabral. Também já chegam ao país alguns hidrociclones chineses, porém ainda em menor volume.

Nesse rol, a Furlan oferece uma gama de plantas de hidrociclonagem com capacidades que variam entre 8 t/h e 300 t/h. “Também podemos desenvolver plantas com capacidades maiores, para demandas específicas”, diz Cabral, citando como principais parâmetros para avaliação da planta, além da capacidade de produção, a distribuição granulométrica – bem como a granulometria desejada para o produto final – e as características do minério, expressas em itens como densidade, abrasividade e, no caso de areia, teor de argila, dentre outros.

MINERADORA DESCREVE O USO DA SOLUÇÃO

Sediado no município paulista de Itaquaquecetuba, o Grupo Itaquareia instalou há cerca de cinco anos uma planta compacta de hidrociclonagem em uma de suas nove unidades de mineração, que em conjunto podem produzir até 180 mil t/mês de areia. Com capacidade de produção de até 280 t/h, a planta vem garantindo uma produção constante, com distribuição granulométrica bastante estável. “Esse equipamento é muito mais eficaz na lavagem da areia e aproveita melhor os finos”, destaca Marcos Roberto de Faria, diretor operacional da empresa. “Trata-se de uma solução adequada a cortes granulométricos extremamente precisos e, dentre as opções tecnológicas atualmente disponíveis no mercado, representa o que há de melhor para esse tipo de aplicação.”

Também há a questão da resistência. Fornecida pela Furlan, a planta é importada, como todas as demais no país, o que poderia encarecer eventuais procedimentos de manutenção corretiva, pois as peças também precisam vir do exterior. Mas não é o que acontece. “Em cinco anos de uso nunca precisamos trocar os revestimentos”, diz o diretor.

Transporte – A logística utilizada é outro aspecto interessante na unidade. Como ressalta Faria, a areia proveniente da planta é acondicionada em caixas, eliminando-se assim a necessidade de pás carregadeiras para o transporte no interior da planta, pois os reservatórios são construídos como silos, de onde os caminhões são carregados diretamente. Vale lembrar que – além dessas caixas – existem outras técnicas viáveis para realizar o transporte interno dos materiais provenientes das plantas. “Uma delas é composta por transportadores radiais de correia, que montam grandes pilhas nas quais as pás carregadeiras se abastecem para carregar os caminhões”, comenta Faria. “Há ainda a alternativa do uso de transportadores de correia convencionais, que levam o material até silos de grandes dimensões (ainda assim, inferiores às dimensões das pilhas produzidas pelos transportadores radiais), onde os caminhões são abastecidos.”

Saiba mais:

Aquamec: www.aquamecbrasil.com.br

Furlan: furlan.com.br

Grupo Itaquareia: www.itaquareia.com.br

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade