Recuperação de Motores

Sendo talvez o componente mais importante de um equipamento, representando cerca de 5% do seu custo operacional, o motor requer um plano cuidadoso de manutenção preventiva e corretiva para que possa dar ao usuário sua totalidade de vida útil, proporcionando assim um custo operacional menor.

Se é verdade que sua reforma não representa a maior parcela do custo operacional, por outro lado sua reforma onera o usuário, provocando custos advindos da inoperância: produção perdida, salário do operador/motorista parado e custos de propriedade improdutivo.

No entanto, evidentemente, chegará a hora em que o desgaste inevitável das peças, irá obrigar seu recondicio- namento total ou parcial, e é sobre reconstruções de motores que iremos abordar.

E fundamental que o homem responsável pela manutenção de uma frota ou de seu próprio veículo, seja criterioso na hora de escolher a empresa que fará o serviço de recuperação de seu motor.

É interessante qu

Sendo talvez o componente mais importante de um equipamento, representando cerca de 5% do seu custo operacional, o motor requer um plano cuidadoso de manutenção preventiva e corretiva para que possa dar ao usuário sua totalidade de vida útil, proporcionando assim um custo operacional menor.

Se é verdade que sua reforma não representa a maior parcela do custo operacional, por outro lado sua reforma onera o usuário, provocando custos advindos da inoperância: produção perdida, salário do operador/motorista parado e custos de propriedade improdutivo.

No entanto, evidentemente, chegará a hora em que o desgaste inevitável das peças, irá obrigar seu recondicio- namento total ou parcial, e é sobre reconstruções de motores que iremos abordar.

E fundamental que o homem responsável pela manutenção de uma frota ou de seu próprio veículo, seja criterioso na hora de escolher a empresa que fará o serviço de recuperação de seu motor.

É interessante que se visite as instalações dessas empresas, a fim de se verificar o processo que está sendo utilizado, contatos com o pessoal técnico onde se revela a real capacidade da empresa em realizar satisfatoriamente o serviço de recuperação, como também uma avaliação do maquinário que está sendo usado e dos métodos empregados. São medidas que todo o empresário e usuário deveria tomar a fim de proteger seus motores que é o patrimônio seu ou da çua empresa.

Maquinários antigos, carecem de precisão pelo desgate natural de seus componentes. Maquinários improdutivos levarão a recupera do ra a trabalhar de uma forma, em que a pressa em executar um serviço não o permitirá fazê-lo com qualidade aceitável.

Os avanços tecnológicos dos fabricantes de motores requerem precisão de montagem mais apurada, necessitando para isso, dispositivos de montagem, ferramentas especiais, torquí- metros de alta precisão e materiais aplicados de qualidade comprovada.

Isto tudo obriga a empresa recupe- radora aperfeiçoar-se cada vez mais tecnicamente, requerendo pessoal altamente qualificado, maquinários modernos e altamente produtivos, a fim de acompanhar as evoluções técnicas dos fabricantes em seus produtos.

Portanto, esta escolha é o primeiro e grande passo para o usuário obter sucesso na recuperação de seu motor.

Neste trabalho não se tem a pretensão em apresentar um curso de retifica, mas apenas mostrar um processo de fabricação e também salientar alguns detalhes importantes e que muitas vezes não são levados na devida consideração.

TIPOS DE RECONDICIONAMENTO DE MOTORES

1. Recuperação individual de peças.

Ocorre quando as peças são recebidas individualmente ou parcialmente montadas e recebem por parte da empresa recuperadora, operações de usi- nagem, nem substituição de peças, e são devolvidas individualizadas ao cliente.

2. Recuperação parcial do motor.

Ocorre quando o motor é enviado à empresa recuperadora, montado apenas em suas partes principais, sendo daí desmontado, recebendo usinagem nas peças desgastadas, substituição de peças irrecuperáveis, as de trocas obrigatórias e remontado parcialmente.

3. Recuperação completa do motor.

Abrange os serviços de recondicio- namento das peças desgastadas através de operações de usinagem, a substituição de peças irrecuperáveis, as de troca obrigatória e também a montagem total do motor.

4. Motor à base de troca.

Guando a empresa envia seu motor danificado, montado com iodos os acessórios e recebe imediatamente um outro motor já totalmente recondicio nado, testado, em dinamômetro e com as mesmas características de desem penho do motor original.

“Se é verdade que sua reforma não representa a maior parcela do custo operacional, por outro lado sua reforma onera o usuário, provocando custos advindos da inoperância”.

Observa-se que tanto na Recuperação Parcial do Motor, quanto na Recuperação Individual de Peças, só há garantia do serviço quanto as dimensões e acabamento de manufatura, não se responsabilizando a empresa recuperadora pelo funcionamento do motor, devido a complementação da montagem ser realizada por terceiros.

Existem empresas que possuem nc setor de manutenção, equipe especializada para montagem de motores, todavia necessitam para isso manter estoque suplementar de algumas peças e também estoque de motores para que o tempo de imobiiização do equipamento seja o menor possível.

No entanto nessas oficinas, como regra geral, em função do volume de serviços, torna-se inviável o investimento em ferramentas precisas e específicas, dispositivos para montagem e bancos de provas.

Para definir qual das opções é a mais conveniente, a empresa deve analisar fatores como:

- Disponibilidade de mão-de-obra qualificada.

- Disponibilidade para investimentos com equipamentos.

- Disponibilidade para investimentos com estoque suplementar de peças e motores sobressalentes.

- Custo do equipamento imobilizado.

- Comparação entre o custo final de reconstrução própria, com o custo final de reconstrução no mercado.

- Custo relativo:NCz$/horaa NCz$/Km pois são os únicos parâmetros que permitem avaliar a qua lidade final do serviço.

Para avaliar um forncedor de reforma de motores, um inspetor qualificado deve ater-se, principalmente, nas seguintes fases de reconstrução do Motor:

Recepção e desmontagem

Se a recepção é feita de modo que o motor possa ser identificado, quanto aos seus componentes e acessórios

externos.

Se é preenchida guia de recebimento onde se registram o tipo do motor e todos os acessórios que compõem o conjunto.

Se após autorização da recepção para execução do serviço é feita uma pré-lavagem externa para iniciar-se a

desmontagem.

Se à medida que os conjuntos são desmontados, efetua-se a identificação das peças, evitando com isso extravio ou a troca com peças de motores de diferentes clientes.

Lavagem dos motores

As peças dos motores após algum tempo de funcionamento apresentam incrustações de carbono, graxas e vernizes, além de partículas metálicas decorrentes do desgaste normal.

Somente um jato d'água removeria parcialmente a sujeira, existindo portanto a necessidade de um banho químico para limpeza total das peças do motor.

A escolha do produto deve ser criteriosa, pois existem soluções químicas que são específicas para cada tipo de material que constituem as peças.

Há dois tipos de desengraxantes e descarbonizantes.

Um deles à base de solventes de petróleo, é recomendado para qualquer tipo de metal.

Outro à base de soda cáustica, que apesar de proporcionar ótima qualidade de limpeza, é perigoso para certos tipos de metais, destruindo-os totalmente ou às vezes, e o que é pior, parcialmente, isto é, causando porosidades às vezes imperceptíveis e que poderão causar danos futuramente.

Após o banho químico, as peças devem ser novamente lavadas com um jato de água quente sob pressão, misturada com um produto anti-ferruginoso.

Cada peça deve ser transportada adequadamente até a seção de inspeção de qualidade inicial, onde serão testadas e analizadas quanto ao seu aproveitamento.

Está é uma fase importante, pois poderá colocar em risco todo o trabalho de recuperação. Para tanto, o pessoal deve ser treinado e experiente, com sensibilidade suficiente para detectar defeitos e suas prováveis conseqüências.

Nesta seção devem ser analisados todas as peças do motor, desde as vitais como: bloco, cabeçote, árvore de manivelas, árvore de comando de válvulas, como as demais peças, como parafusos, prisioneiros, canos injetores, filtros, carter, carcaças, volantes, etc...

E também notoficado ao setor de preparação todos os materiais que devem ser substituídos.

Após a verificação minuciosa e sua aceitação cada peça é encaminhada para sua respectiva operação.

Inspeção do bloco do motor

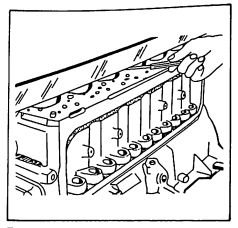

O bloco é verificado inicialmente quanto às soidas e trincas existen fazendo-se para isso um teste de e

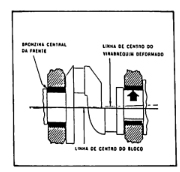

tanqueidade (figura 1)

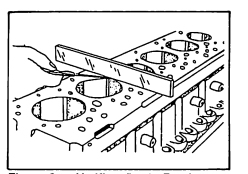

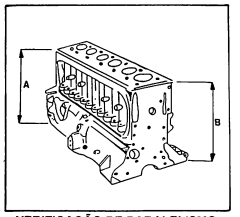

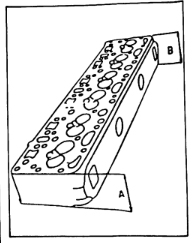

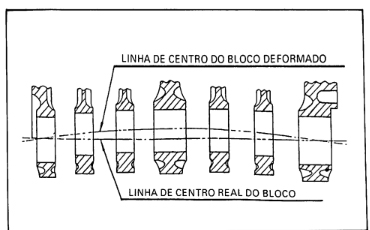

Depois verifica-se o paralelismo, en tre as faces superior e inferior (figura e 3), empenamentos principalmente no alojamento do compressor de ar, quando é o caso, desalinhamentos dos mancais (figura 4), obstrução das ga lerias de óleo, água e furos laterais e equilíbrio térmico dos blocos.

Figura 2 - verificação de Paralelismo

Longitudinal

empenamentos

Figura 3 - verificação de Paralelismo

Vertical empenamentos

VERIFICAÇÃO DE EMPENAMENTO

VERIFICAÇÃO DE PARALELISMO

Inspeção da Árvore de Manivelas

Verificam-se inicialmente as dimensões dos colos, as roscas de vedação, os raios de concordância, os furos de lubrificação, as roscas de fixação e o estado de engrenagem.

Após estes exames iniciais e caso a peça esteja aprovada, são feitos exames complementares em dispositivos especiais.

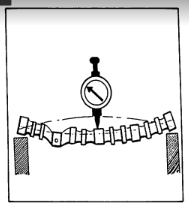

Verificação de desalinhamento e em- penamento são feitos sobre barra- mento especial e com relógios comparadores de base magnetizável.

0 alinhamento se necessário é feito pelo processo de pressões nos locais adequados cuidando-se para isso, nunca afetar os raios de concordância.

Após o alinhamento, a árvore de manivelas é transportada para uma máquina Magnet-flux, onde será constada a existência de eventuais trincas.

Este processo é de fundamental importância, pois erros nesta fase de trabalho poderão acarretar danos irreparáveis ao motor, depois de entrar em funcionamento.

Observamos também, que o manuseio de uma árvore de manivelas deve ser cuidadoso e sempre que possível a peça deverá ser movimentada suspensa em locais que não sejam os colos centrais e colos das bielas para não danificar as superfícies usinadas que as vezes até acarretam na perda de uma medida, diminuindo assim sua vida útil.

Inspeção da Árvore de Comando de Válvulas

E feito de modo análogo ao já descrito para a árvore de manivelas, porém com alguns cuidados extras, principalmente quanto ao controle das excentricidades máximas permitidas com a peça apoiada em diferentes pontos.

Necessitamos nesse caso verificar também o estado da engrenagem propulsora e com o uso de um calibre especial, verificar a relação correta entre o rasgo da chaveta, a furação de fixação da engrenagem e a localização dos dentes, pois estes três fatores são dependentes entre si.

Com uso de outro dispositivo especial constata-se o desgate e defasagem dos ângulos dos ressaltos.

Inspeção de Cabeçotes

Nos cabeçotes verifica-se principalmente quanto a existência de trincas, (sendo que para isso é feito um teste de estanqueidade) e soldas.

Este teste é feito, vedando-se inicialmente e circuito de arrefecimento.

Quando conectada a mangueira de pressão verifica-se a existência de vazamentos, originários de trincas ou ra- chaduras.

O cabeçote é examinado quanto às dimensões entre as faces, altura, e se deverá ou não ser plainado. Esta operação poderá comprometer a vida útil do mesmo, caso a quantidade de material removido seja maior que o especificado pelo fabricante.

Figura 4 - Verificação de Alinhamento de Mancais

Inspeção das Bielas

Por se tratar de uma peça de extrema responsabilidade, as bielas devem ser cuidadosamente inspecionadas, principalmente quanto a ovalização, fle- xão, torção e rachadura.

Recomenda-se também verificar a distância entre os centros dos alojamentos das bronzinas, pois se a biela já sofreu diversas recuperações, esta dimensão poderá estar abaixo do limite mínimo especificado.

O jogo da biela é também verificado quanto ao peso, uma a uma e codificadas.

Com a montagem e teste efetuados através de funcionários qualificados, ferramental correto e peças de reposição de qualidade assegurada, certamente você terá obtido a reconstrução mais adequada para seu motor.

José Lopes Perez, é engenheiro e diretor do Grupo Coniolatti

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade