Pioneirismo na operação remota

Desde 2019, um novo modelo de operação que elimina a presença humana em áreas de risco vem sendo adotado de forma precursora no Brasil. Trata-se da operação não-tripulada de máquinas pesadas e caminhões, cuja adaptação para a operação remota é resultado de uma integração de novas tecnologias sem registros na engenharia, como a Revista M&T mostrou em sua edição no 244, de junho de 2020.

Agora, a novidade é que a experiência já se multiplica. “Trabalhar com controle remoto talvez não seja uma coisa nova no Brasil, mas a operação sem exposição humana ao risco é um diferencial desse desafio”, diz Carlos Magno Schwenck, responsável pela gestão de equipamentos da Construtora Barbosa Mello. “Isso significa c

Desde 2019, um novo modelo de operação que elimina a presença humana em áreas de risco vem sendo adotado de forma precursora no Brasil. Trata-se da operação não-tripulada de máquinas pesadas e caminhões, cuja adaptação para a operação remota é resultado de uma integração de novas tecnologias sem registros na engenharia, como a Revista M&T mostrou em sua edição no 244, de junho de 2020.

Agora, a novidade é que a experiência já se multiplica. “Trabalhar com controle remoto talvez não seja uma coisa nova no Brasil, mas a operação sem exposição humana ao risco é um diferencial desse desafio”, diz Carlos Magno Schwenck, responsável pela gestão de equipamentos da Construtora Barbosa Mello. “Isso significa colocar soluções de engenharia onde não seria possível a presença de pessoas.”

Para tanto, também foi necessário pioneirismo na complexa integração de novas tecnologias. Isso inclui infraestrutura de TI, escaneamento de alta precisão, uso de drones e plataformas de softwares, automatização e controle remoto de máquinas, além de redes avançadas de comunicação de dados, sistemas de CFTV (Circuito Fechado de TV) e sistemas de back-up e redundância, dentre outras. “Cada uma dessas soluções já é comum em sua forma isolada, mas a integração de tecnologias para fins específicos representa um pioneirismo da engenharia brasileira”, reivindica Schwenck. “A cereja do bolo foi juntar tudo isso.”

CONFIABILIDADE

Segundo Tiago Barros, gerente técnico da Sitech, o projeto de semiautônomos surgiu após o rompimento da barragem em Mariana (MG), em 2015. Inicialmente, ele rememora, a missão era desenvolver equipamentos compactos para fazer a limpeza da área atingida.

Já no início, o projeto foi direcionado pela segurança, sendo voltado especialmente para áreas de alto risco operacional, as chamadas ZAS (Zonas de Autossalvamento). Mas a solução também acabou por ganhar um peso na planilha de custos. “Em várias operações as máquinas ficam muito distantes dos centros de apoio, implicando gastos consideráveis em logística”, observa. “Com a operação remota, tem-se mais tempo de atividade.”

Para disseminar as soluções, a Sitech adotou um conceito de ‘self-service’, em que é possível iniciar a automatização com controles mais simples e ir adicionando acessórios, que são parafusados e não soldados. “O leque de tecnologias abrange pás carregadeiras, escavadeiras, motoniveladoras, tratores, equipamentos compactos e caminhões”, descreve Barros. “Também pensamos em criar um suporte customizado para cada tipo de máquina, com cuidado em detalhes como onde colocar as câmeras, para que os operadores tivessem a percepção mais próxima possível de uma operação convencional.”

Além de câmeras e sistemas de telemetria, o sistema utiliza servidores e redes de dados, incluindo switches, que fazem a interligação dos acessórios, servidores CAN (Controller Area Network) para interface com os painéis das máquinas, sistema LAN (Local Area Network) com redundância (para não haver risco de perda do controle dos equipamentos), softwares de imagens, monitores, back-ups, sensores e controles remotos ajustáveis à operação, assim como cadeiras, cockpits e controles manuais para operações mais próximas.

Há ainda uma ampla seção de acessórios, com pedais de acionamento, sistemas de radar, anticolisão, inclinação e de automação de implementos, dentre outros. “É importante ter uma rede robusta, que trafegue os dados com segurança”, recomenda Barros. “Se a operação for a quilômetros de distância, é preciso montar uma estação de trabalho central robusta e com instalações confortáveis.”

PROCESSO

Antes de ligar a máquina, o processo exige a calibração da obra, com instalação de infraestrutura, montagem das unidades remotas, levantamento topográfico, processamento de imagens, modelagem 3D, embarcação do projeto e, enfim, execução, seguida pelo acompanhamento com drone.

Levantamento topográfico com drones utiliza software de processamento de imagens e extração de informações da nuvem de pontos

Para garantir a disponibilidade de comunicação, a Sitech utiliza soluções da Rajant para montagem de redes móveis adaptáveis, baseadas no protocolo InstaMesh, que permite a cada rádio executar o papel de repetidor de sinais, direcionando o trânsito de dados. “A forma de gerir a rede é simplificada, feita com alguns cliques”, assegura Barros.

Para o levantamento topográfico foi trazido o conceito com drones. Na Sitech, o pacote inclui o software ‘Trimble Stratus’, especializado em processamento de imagens e extração de informações da nuvem de pontos. Por sua vez, esses dados são processamentos pelo software ‘Business Center’, que elabora o projeto em 3D, incluindo o volume de material a ser movimentado.

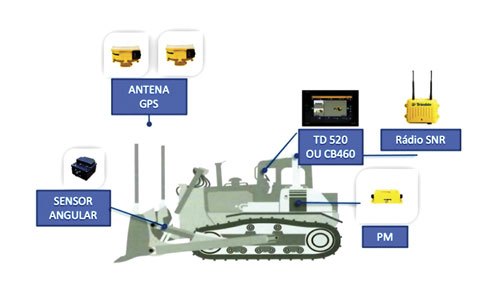

Já o kit 3D é composto por periféricos como antenas GPS, sensores angulares, módulo de potência e rádio SNR (Signal-to-Noise Ratio), que recebe a correção RTK (Real Time Kinematic), garantindo uma precisão na lâmina entre 2 e 4 cm. A precisão é reforçada por um sistema de topografia convencional, que “amarra” os pontos fora da ZAS. Por fim, o projeto é embarcado na máquina, que o executa automaticamente.

O kit 3D é composto por periféricos como antenas GPS, sensores angulares, módulo de potência e rádio SNR, que garantem precisão na lâmina entre 2 e 4 cm

Dentro da máquina há um computador de bordo, para controle de corte e aterramento. “Isso traz ganhos de produtividade, pois exclui a necessidade de greidista ou pessoas próximas à máquina, eliminando a necessidade de controle da marcação topográfica”, destaca Barros.

PRODUTIVIDADE

Mesmo com o operador fora da máquina, o gerente de equipamentos da Andrade Gutierrez, João Paulo Oliveira, não tem dúvidas sobre a eficácia da tecnologia. “Tivemos antecipação dos prazos, muito em função da produtividade maior do que inicialmente previsto”, declara.

A experiência da construtora começou em setembro de 2020, com o início da primeira obra 100% executada com não-tripulados. Na primeira etapa, conta Oliveira, instalaram o ‘shelter’ (a cabine de operação) em uma área segura. “Como os acessos estavam em área de risco, todo o trabalho de instalação da infraestrutura da rede, com lançamento das fibras e antenas de comunicação dentro da floresta, foi feito com o auxílio de um helicóptero”, ressalta. “Ao todo, foram instaladas oito antenas ao longo de aproximadamente 400 m.”

Com a rede instalada, iniciou-se o espalhamento de material, com trator. O sistema de imagem incluiu câmeras embarcadas nos equipamentos e na área de operação, fornecendo uma visão de 360º ao redor da máquina e da zona de trabalho. “As imagens são projetadas em tempo real para dentro da estação de controle, sendo então manuseadas pelo operador”, explica Oliveira.

Em fevereiro deste ano, já em outro projeto, a construtora voltou a utilizar a tecnologia para inspeção de material rochoso pós-fragmentação, com o cockpit de operação instalado em uma van. “A frota incluiu três caminhões Axor 4144, duas escavadeiras 336, um trator de esteiras D6T e uma motoniveladora 140M, todos adaptados para atuar sem operador”, diz o gerente.

Na estação, o cockpit sofreu adaptações, buscando espelhar a realidade da operação tripulada. No caso das escavadeiras, foram instalados pedais de comando, enquanto os caminhões receberam comandos originais da cabine. “Os painéis estão sendo totalmente replicados para que o operador tenha mais segurança na operação”, afirma Oliveira.

Em operações mais distantes, estação de trabalho precisa ser robusta e ter instalações confortáveis

De acordo com ele, dentre as lições aprendidas está uma percepção mais clara da importância da manutenção preditiva. “Uma vez que as máquinas adentram a área ZAS, qualquer intervenção só pode ser feita com a retirada dos equipamentos para áreas seguras, feita necessariamente por outro equipamento não-tripulado, com o uso de cabo ou cambão e o auxílio de helicóptero e imagens das câmeras”, detalha. “O risco de danificar o equipamento é grande, de modo que esse ainda é um ponto de atenção.”

Nessa tarefa, a equipe conta com apoio da tecnologia embarcada, que permite o monitoramento em tempo real dos principais parâmetros de operação das máquinas, ajudando na previsão de possíveis falhas. “Já a capacitação da mão de obra é feita dentro do próprio canteiro, com um programa de seleção e capacitação estruturado, que inclui inclusive entrevistas com psicólogos”, afirma.

Durante a fase de treinamento, os profissionais fazem simulações da operação, antecipando o cenário real. “Esse tipo de operação requer uma equipe multidisciplinar e capacitada – e não somente na parte de operação, mas também mantenedor, pessoal de TI e de topografia”, diz Oliveira. “Esse ainda é o maior desafio, principalmente pelos prazos de implantação e execução dos projetos.”

DESAFIO

Para Schwenck, da Barbosa Mello, a implantação de uma operação não-tripulada constitui um “desafio enorme”, pois requer uma rede dedicada e estrutura pesada, envolvendo pessoas, processos, tecnologias e ambiente. “Tivemos de reformular toda a cadeia de trabalho, pois a postura, visão e experiência do operador precisam ser totalmente retrabalhadas”, relata o engenheiro, destacando que o operador ‘sente’ o equipamento durante o uso. “Quando sai da cabine e é colocado dentro do ‘shelter’, o ambiente de operação é totalmente diferente.”

O plano de manutenção também precisa ser revisto, para garantir a disponibilidade da frota. “Na operação convencional, se o pneu de um caminhão furar, pode ser trocado com facilidade”, diz o especialista. “Na operação remota, o borracheiro não pode chegar até a máquina.”

No caso da Barbosa Mello, a solução foi usar poliuretano dentro dos pneus, que passaram a ser maciços. Da mesma maneira, o equipamento passou a contar com sistema automático contra incêndio. “É um arcabouço de soluções de transformação disruptiva”, frisa. “O próprio ambiente também muda, com preocupações com inclinações, curvaturas, distribuição de carga, o que leva a pensar fora da caixa.”

No ‘shelter’, o ambiente de operação é totalmente diferente do tradicional e exige adaptação

Segundo Schwenck, todas essas dificuldades impõem a necessidade de estruturar o que chama de “engenharia de gente”, ou seja, a atração de profissionais com habilidades comportamentais e técnicas específicas. “Mas para ter as pessoas certas nos lugares certos é preciso ir além, trabalhar inclusive o lado psicológico”, afirma.

Com efeito, é necessário adotar novos padrões de engenharia e operação (incluindo, por exemplo, escaneamento do canteiro com BIM, controle de acesso restrito, segurança cibernética etc.). “É preciso sair do modelo mental que estamos acostumados, fazer a gestão do conhecimento via documentação e compartilhamento”, avalia. “Tudo isso para que a aplicação seja aplicável e escalável para outras situações.”

DISSEMINAÇÃO

De fato, a tecnologia já tem chegado a outras atividades. A Construtora Vale Verde é um exemplo disso. Atuando em terrenos pantanosos, com lama ou alagados, onde equipamentos convencionais não conseguem acessar, a empresa produz suas próprias escavadeiras anfíbias para uso em dragagem.

Com perfil de inovação, a empresa recentemente decidiu investir em equipamentos de operação remota, para retirar o operador da área de risco. “De início, os colaboradores pensaram que o projeto era coisa de outro mundo”, diz Hugo Pereira Soares, diretor da Construtora Vale Verde. “Mas a empresa foi em frente e viu que era exequível.”

Até porque esse tipo de operação exige. “Se uma escavadeira anfíbia quebra em determinados locais com lama, é impossível chegar de barco ou sair a pé”, justifica. “Por isso, a operação remota se torna essencial nessas operações.”

Na Vale Verde, um equipamento convencional pode receber kit hidráulico-elétrico e sistema de rádio para ser operado a distância, fora da área de giro. Contudo, em sistemas mais elaborados, que exigem maior distanciamento, a empresa utiliza uma tecnologia mais sofisticada. Em longas distâncias – não faz diferença se 1 ou 35 km –, a máquina é equipada com sistema de câmeras e rádio, que reproduzem em tempo real o cenário de operação dentro do ‘shelter’.

Esse sistema, diz o executivo, exige uma tecnologia mais avançada, pois não pode haver ‘delay’ (atraso) na comunicação, por menor que seja. “O tempo de resposta pode provocar acidentes, o que descarta o uso de sistemas convencionais de transmissão de imagens”, ressalta Soares.

No início, a empresa enfrentou desafios, como conciliar a tecnologia de vídeo com o rádio. “O equipamento que conseguia distância não conseguia delay zero e qualidade. E o equipamento que tinha qualidade, não tinha distância”, lembra. “A operação do equipamento tem que ter isso tudo muito casado.”

A partir do momento em que se consegue isso, chega o segundo desafio, que é o ganho de maturidade da operação. “É trazer aqueles colaboradores que estão acostumados com o barulho do equipamento, em ver atividade, parar e, às vezes, descer da máquina, para ver como está o arredor, o solo”, delineia. “Na operação remota, isso não existe.”

Para Soares, a maior vantagem da tecnologia é que operações críticas podem ser feitas sem expor o operador. Assim, ele acredita que a tecnologia vai se tornar cada vez mais presente nas obras. “Esse é um fato irreversível”, sublinha. “Na medida em que tecnologias como a internet 5G se tornem mais acessíveis, esses equipamentos se tornarão até banais nos canteiros.”

Evento acompanha as transformações do mercado

Evento on-line destacou experiências de operação remota de equipamentos no Brasil

Realizado em formato on-line pela Revista M&T, com promoção da Sobratema, a 35ª edição do Workshop Revista M&T debateu em abril o tema ‘Engenharia 4.0: Operação Remota de Equipamentos’, destacando algumas das experiências já desenvolvidas com sucesso no Brasil.

“A transformação do mercado é refletida na forma de produzir, envolvendo sistemas mais eficientes, inteligentes e conectados, com a utilização de grande volume de dados compartilhados e inovações na área de TI”, disse o presidente da Sobratema, Afonso Mamede. “Passamos dos controles hidráulicos para os elétricos e eletrônicos, com a tecnologia de comunicação fazendo agora a operação dos equipamentos. E o 5G deve revolucionar ainda mais esse cenário.”

Saiba mais:

Workshop Revista M&T: www.sobratemaworkshop.com.br

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade