Parceria de Manitou e Gehl para manipuladores telescópios

Manitou e Gehl, fabricantes de manipuladores telescópicos, firmaram uma parceria estratégica, que passa a vigorar a partir de 2005, para complementar as linhas de produto de ambas as empresas. Pelo acordo, a Gehl fica autorizada a fabricar dois modelos de manipuladores telescópicos compactos da Manitou. Um outro ponto acordado prevê o complemento das linhas de manipuladores telescópicos de cada um, mediante a fabricação conjunta destas máquinas nos Estados Unidos. Ambas as empresas distribuirão todos os produtos disponíveis através de seus próprios canais de distribuição e sob seus próprios nomes, cores e bandeiras.

Sediada em Nantes, França, a Manitou é tradicional fornecedora de caminhões equipados com braços telescópicos, bem como plataformas aéreas e produtos de armazenagem. Já a Gebl está fixada em Wisconsin, Estados Unidos, onde fabrica carregadore

Manitou e Gehl, fabricantes de manipuladores telescópicos, firmaram uma parceria estratégica, que passa a vigorar a partir de 2005, para complementar as linhas de produto de ambas as empresas. Pelo acordo, a Gehl fica autorizada a fabricar dois modelos de manipuladores telescópicos compactos da Manitou. Um outro ponto acordado prevê o complemento das linhas de manipuladores telescópicos de cada um, mediante a fabricação conjunta destas máquinas nos Estados Unidos. Ambas as empresas distribuirão todos os produtos disponíveis através de seus próprios canais de distribuição e sob seus próprios nomes, cores e bandeiras.

Sediada em Nantes, França, a Manitou é tradicional fornecedora de caminhões equipados com braços telescópicos, bem como plataformas aéreas e produtos de armazenagem. Já a Gebl está fixada em Wisconsin, Estados Unidos, onde fabrica carregadores de esteiras, manipuladores telescópicos e máquinas de pavimentação asfáltica.

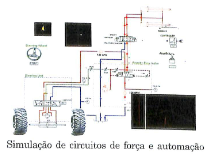

SOFTWARE "AUTOMATION STUDIO" CHEGA AO BRASIL

A empresa canadense Famic Technologies está trazendo para o Brasil o Automation Studio, software aplicado na simulação de circuitos fluídos de força e automação, que atende as necessidades de engenheiros, instrutores e equipes de serviços. Por integrar uma extensa biblioteca de símbolos da área eletromecânica, a ferramenta serve como base de treinamento em sistemas hidráulicos, pneumáticos ou elétricos. Sua linguagem simples e dinâmica possibilita ao usuário projetar sistemas realistas, capazes de ajudar em reparos de máquinas.

A partir do Automation Studio o usuário pode "dar vida aos circuitos", uma vez que os componentes se tornam animados e as linhas que os conectam produzem cores que simulam a situação real do processo. Variáveis de fluxo e pressão, assim como valores alterados, podem ser monitorados em quaisquer pontos do circuito, com a inserção de instrumentos de medição ou a geração de gráficos. Para isso, o software conta com uma biblioteca de hidráulica, através da qual obtém dados necessários para implementar sistemas abertos e fechados de controle de pressão, posição, velocidade e força em equipamentos móveis ou industriais.

Caso seja de interesse do usuário a inclusão de controladores PID, dispositivos de medição e joysticks para modificação de valores, o Automation Studio os integra sem qualquer problema à simulação. O software de automação ainda permite criar símbolos próprios, conforme cada necessidade! gerar relatórios específicos e exportar projetos para o formato de arquivo DXF.

DEWALT DIVULGA NOVOS MARTELOS E MARTELETES

A Dewalt está trazendo para o Brasil novos martelos e marteletes eletropneumáticos aplicados na construção civil. Na linha de martelos, a Dewalt apresenta os modelos D25500K, D25600Ke D25830K Com 20% a mais de fluxo de ar que nas versões anteriores, possuem módulo eletrônico de velocidade que mantém torque consistente mesmo quando submetidos a trabalhos pesados. Outra inovação é o encaixe SDS MAX com amortecedores de borracha remodelados, cujo objetivo é diminuir o desgaste e elevar a vida útil do sistema.

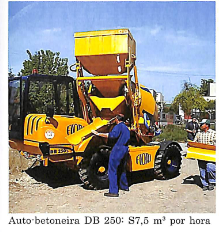

COPEX APRESENTA AUTO-BETONEIRA E DUMPER

A Copex desenvolveu duas máquinas destinadas a áreas de acesso restrito, onde equipamentos de grande porte têm dificuldade de operar. Trata-se da autobetoneira DB 250 S e do dumper D 40, fabricados pela empresa italiana Fiori. Com 2,7 metros de altura, e produção de até 7,5 m® por hora a autobetoneira DB 250 S pode ser aplicada em obras que não necessitem de grandes volumes de concreto e onde haja dificuldade para movimentação dos caminhões betoneira. A DB 250 S conta com motor a diesel (86HP), controle do cimento com certificação digital, cabine com pivô de giro a 180°, comando de carga com joystick, sistema de tração 4 x 4 e slim-line para acesso a locais de dimensões reduzidas.

Já o dumper D 40 da Fiori, com apenas 1,80 metro de largura e 2,60 metros de altura, é capaz de atuar em espaços pequenos e acidentados. Pode carregar até 2,7 m® de diversos tipos de materiais. O descarregamento é feito pela caçamba em 180°. Equipado com motor de 44 HP, possui ainda suspensão hidrostática 4x4. No mercado desde 1990, a Copex comercializa equipamentos de outras companhias internacionais como VTN Europe, especialista em máquinas para demolição e movimentação de materiais; e Simex, fabricante de fresadoras e escarificadores hidráulicas.

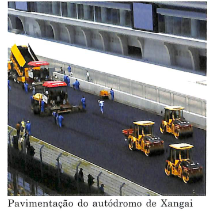

DYNAPC CONFIRMA PERFORMANCE NO CIRCUITO DE XANGAI

O Autódromo de Xangai, projeto com orçamento total de 325 milhões de dólares, inaugurado dia 26 de setembro, com vitória do brasileiro Rubens Barricbello, foi construído em tempo recorde de pouco mais de seis meses. A pista, com 5.451 metros de extensão, mesclando curvas com inclinação e trechos de subida e descida, e larguras variando entre 13 e 20 metros, foi pavimentada com betume modificado por polímero acrescida de uma combinação de agregados finos com filler mineral, conforme especificações estipuladas pela FIA (Federação Internacional de Automobilismo) e consultoria técnica da Dynapac.

Construída sobre uma sólida base de 40 cm de brita, a pista é composta de três camadas de macadame: a camada inferior de 10 cm de espessura, a camada intermediária (binder) de 4cm e a camada superficial (rolamento), também de 4 cm de espessura. Para garantir uma camada superficial de asfalto sem segregação e uma melhor pré-compactação do material, foram utilizadas quatro pavimentadoras de esteiras modelo F141C, de unidades de tração na parte externa dos terminais do sem fim para distribuição uniforme da mistura asfáltica.

A mesa da pavimentadora era estendida hidraulicamente até a sua largura máxima e alcançou 89% de pré-compactação, confirmados por densímetro nuclear. Os níveis de irregularidade da superfície foram abaixo de 2 mm, em cada 4 metros, bem abaixo do especificado. Para os 10 cm de espessura da camada de base do asfalto que utilizava agregados de 0-35 mm, os rolos Dynapac atingiram um grau de compactação de 98% com apenas 8 passadas. Resultados idênticos também foram conseguidos na camada do binder, de 4 cm de espessura e com agregados de O — 16 mm. Na camada superficial, também de 4 cm de espessura, foram utilizados betume modificado por polímero, conteúdo de SPS > 5% (ASTM D5, agregados de O -13 mm), agregados de granito altamente resistentes (PSV66), de dureza especificada, dados estipulados pelas autoridades da Fórmula 1 como fatores chaves, assim como a opção pelo binder com ponto de derretimento acima de 75 graus para aumentar a durabilidade da pista, principalmente nessas regiões de temperaturas altas.

Três rolos tandem vibratórios, modelo Dynapac CC322 e outros três, modelo Dynapac CC232, todos com tração hidrostática, foram utilizados na compactação da mistura asfáltica da pista, trabalhando inicialmente no modo alta amplitude/baixa frequência para realizar a compactação da parte superior das camadas espessas e da capa asfáltica.

Na compactação da parte superior das camadas mais espessas e da camada superficial, o modo era alterado para baixa amplitude/alta frequência. Essa técnica eliminava a tendência de sobre compactação nas camadas mais finas.

Os rolos CC232 foram utilizados nas curvas fechadas do circuito, já que tinham a vantagem de possuir os cilindros compactadores bipartidos, que evitam marcas no asfalto nessas situações. Um grau de compactação de 95% foi alcançado em 4 passadas, com os rolos trabalhando em baixa amplitude/alta frequência, seguidas por outras 6 ou 8 passadas para atingir a densidade especificada de 99%, monitorada por densímetro nuclear.

Na pavimentação das três faixas de asfalto que completavam a largura da pista, os rolos Dynapac trabalharam em extensões de até 50 metros aproximadamente, com tempos de resfriamento variando de 40 minutos na camada de base do asfalto para 11 ou 12 minutos na camada superficial. Do início ao fim da pavimentação, o empreiteiro utilizou dois ou três conjuntos Dynapac (rolo + pavimentadora) na frente, sendo que nas curvas mais fechadas (em U), o asfaltamento foi realizado pelas 4 pavimentadoras, o que permitiu a obtenção da alta qualidade de acabamento final ao longo de toda a largura e extensão da pista.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade