Olhar de resultado

No cenário atual, o desafio de qualquer empresa que deseja manter-se viva no mercado passa pela redução contínua de custos, o que – no universo das máquinas pesadas de construção – inclui o estabelecimento de históricos atualizados de dados, criação de bases para elaboração de KPI’s (indicadores-chave de desempenho), possibilidade de tomada de decisão em tempo real e, fundamentalmente, visão global do cenário de mecanização da frota.

A avaliação é de Flávio Banchi, gestor de vendas da Assiste, empresa de Piracicaba (SP) especializada em softwares para gestão de frotas.

Monitorando cerca de 110 mil ativos de vários segmentos, especialmente por meio do produto Sisma (Sistema de Manutenção Automotiva), o especialista cita um levantamento com clientes, realizado pela própria Assiste, que avaliou o atual nível de gerenciamento encontrado nas construtoras. E o que a pesquisa revel

No cenário atual, o desafio de qualquer empresa que deseja manter-se viva no mercado passa pela redução contínua de custos, o que – no universo das máquinas pesadas de construção – inclui o estabelecimento de históricos atualizados de dados, criação de bases para elaboração de KPI’s (indicadores-chave de desempenho), possibilidade de tomada de decisão em tempo real e, fundamentalmente, visão global do cenário de mecanização da frota.

A avaliação é de Flávio Banchi, gestor de vendas da Assiste, empresa de Piracicaba (SP) especializada em softwares para gestão de frotas.

Monitorando cerca de 110 mil ativos de vários segmentos, especialmente por meio do produto Sisma (Sistema de Manutenção Automotiva), o especialista cita um levantamento com clientes, realizado pela própria Assiste, que avaliou o atual nível de gerenciamento encontrado nas construtoras. E o que a pesquisa revela não é nada positivo.

“O gerenciamento é considerado excelente por apenas 6,7% dos entrevistados, bem abaixo dos níveis bons (26,7%), médios (43,3%) e ruins (23,3%)”, aponta. “Ou seja, temos um desafio grande nesse segmento.”

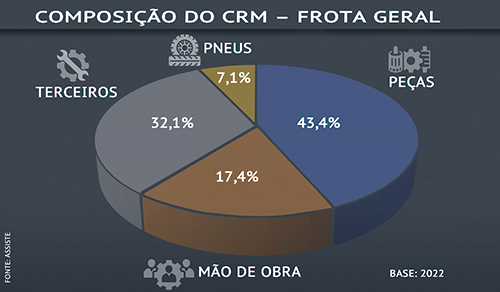

Desafio que começa pela composição do custo global, com foco em manutenção e que – acentua o especialista – considere itens fixos e variáveis (v. gráfico). “Cada empresa precisa levantar seus próprios custos e históricos”, observa Banchi, destacando os principais processos que auxiliam nesse cálculo, reunidos sob o conceito de CRM (Custo de Reparo e Manutenção).

“De modo geral, os custos fixos incluem depreciação, juros, taxas e operadores, enquanto os gastos variáveis envolvem combustível, lubrificante, manutenção, pneus e material rodante”, explica.

CONCEITO

Utilizando uma metodologia desenvolvida em 2011 pela Asabe (American Society of Agricultural and Biological Engineers), o conceito de CRM articula modelos matemáticos para determinar os custos da frota, relacionando o valor anual acumulado (em R$) à vida do equipamento (h ou km). “Todos sabem que a frota mais velha gasta mais, mas de quanto é esse gasto exatamente?”, indaga o especialista.

Na gestão de frotas, essa visão baseada em CRM é crucial, ele assegura. Em relação ao consumo, a quantidade utilizada de cada tipo de insumo (combustível e lubrificante) é multiplicada pelo preço do litro, dividindo-se depois o resultado pelo período trabalhado (em horas).

“Do mesmo modo, a manutenção é uma somatória dos gastos com peças próprias (estoque), despesas com mão de obra própria (mecânicos) e serviços realizados externamente (terceiros), dividida pelo período de operação”, explana.

Medido em reais ou km, o gasto com peças deve ser somado ainda aos rateios (chapas, eletrodos, lixas, pregos etc.) e, depois, dividido pelo período de uso (em horas ou km).

Em mão de obra, os gastos abrangem folha de pagamento em oficina própria, divididos pelo custo por hora trabalhada do mecânico (R$/h), enquanto para pneus (em R$/h ou km) os gastos devem ser divididos pelo período (h ou km).

Cada empresa precisa levantar seus próprios custos e históricos, acentua especialista

Nos custos totais, considerando dados de seis construtoras e mais de mil equipamentos, o combustível apresenta de longe os principais gastos, com 50,6% do total, enquanto lubrificantes representam 3,1%.

Somados, os gastos com peças (20,8%), mão de obra (5,9%), terceiros (16,6%) e material rodante (3%) compõem o CRM que, portanto, totaliza 46,3% (v. gráfico). “Considerando a frota geral e por ordem de participação nos custos, temos peças (43,4%), terceiros (32,1%), mão de obra (17,4%) e pneus (7,1%)”, reforça Banchi, citando dados referentes a 2022.

Ao derivar-se a equação do CRM em função da vida útil do equipamento, obtém-se o que todos buscam reduzir: o “custo por hora com manutenção”. Em escavadeiras ou pás carregadeiras, por exemplo, há um comportamento aparente com alta acentuada em função do uso da máquina.

Uma escavadeira com 2 mil horas trabalhadas gasta R$ 18/h, por exemplo, enquanto com 6 mil horas esse gasto sobe para R$ 40/h, chegando a R$ 80/h com 15 mil horas. “Ou seja, o CRM dobra em dois anos”, sublinha o diretor.

Em outro exemplo similar, uma escavadeira com 7,6 mil horas de uso apresenta CRM de R$ 43,5/h, enquanto com 9,6 mil horas o custo sobe para R$ 53,5/h. “A diferença é muito grande em apenas um ano de uso, saltando de R$ 48,4 mil/ano para R$ 96,9 mil/ano apenas no primeiro ano de utilização”, observa Banchi.

Fundamental para equilibrar os custos, o ponto de renovação exige uma análise econômica do custo anual do equipamento, ele frisa. Seja para diminuição de gastos, aumento de eficiência ou adoção de novas tecnologias, é necessário considerar fatores como idade do equipamento (anos, horas ou km), valor de aquisição e de revenda, uso anual, reparos em função da vida (h ou km), curva de depreciação, juros, rentabilidade e impostos, além de indisponibilidade mecânica, salários de operadores e qualidade da manutenção.

No exemplo acima, o histórico de dados mostra que, sob o ponto de vista econômico, a escavadeira deveria ser trocada a cada 8,2 anos, ou 16,4 mil horas. Além de a manutenção e a indisponibilidade serem maiores na máquina velha, há ainda a perda de valor de revenda e a parcela de aquisição da nova, o que gera o chamado CAUE (Custo Anual Uniforme Equivalente). “A partir do momento que essa curva sobe para o positivo, é o momento correto de fazer a troca do equipamento”, orienta Banchi.

RESULTADO

Com 330 equipamentos locados, principalmente caminhões e soluções da Linha Amarela, a WPX Locações atende segmentos como construção, mineração, energia, ferrovias e florestal.

O sócio-diretor de operações, novos negócios e tecnologia da empresa, Amadeu Martinelli, é outro entusiasta do planejamento estratégico na gestão da frota. “A gestão de máquinas tem um mundo por trás, exige conhecimento técnico, administração de negócios, plano financeiro e estratégico para formação de frota”, diz ele. “Não é só comprar uma máquina e pôr no cliente para operar.”

.jpg)

Duração do ciclo de vida de um equipamento não é uma ciência exata

Com ênfase em despesas e investimentos (Capex) em bens de capital, ele aponta a necessidade de atenção a aspectos como depreciação e amortização, ambos de extrema relevância para o conceito de “rental rate”, além de custos de aquisição e modalidade de financiamento. “O custo de aquisição das máquinas está muito elevado em comparação aos últimos anos”, ele pondera. “E o Capex bem-feito traz resultado e rentabilidade nesse cenário.”

Segundo Martinelli, com o aumento das taxas de juros houve uma mudança expressiva no mercado, em contrabalanço às várias modalidades de financiamento hoje disponíveis (como bancos, consórcios, debêntures e parcerias com fundos). “O olhar financeiro precisa ser cirúrgico para obter sucesso”, afirma.

Sobre as despesas e dispêndios operacionais e de manutenção (Opex), o especialista destaca que o acompanhamento de salários, tributos, contas e despesas administrativas compõe o ponto de partida para qualquer gestão de frotas realmente eficiente. “É tudo o que está por trás da operação de qualquer empresa, cujo objetivo é ter rentabilidade, margens positivas, lucratividade, saúde financeira e taxa de retorno”, resume.

Para se chegar a isso, o especialista dedica uma atenção especial à manutenção, principalmente de pneus, além de contar com uma equipe enxuta (“administrativo não é o ‘core’”) e investir constantemente em treinamento operacional e de serviços. “Esse investimento é necessário para obter mão de obra com qualificação técnica, bastante em falta no mercado atual”, comenta.

Como gestor, Martinelli também vê uma intersecção crítica entre capital intensivo (tributos), telemetria (consumo), comunicação “on-time”, condução econômica, preditivas, checklists, medição e calibração, que incidem diretamente sobre a disponibilidade do equipamento.

Nesse ponto, um ERP de ponta é um recurso extremamente importante para as operações, “agregando confiabilidade às informações e celeridade administrativa”, que são referendadas por auditorias externas periódicas. “Cria-se assim um processo bem-amarrado, com visão de processos”, diz. “Se for para investir, que seja na atividade-fim, não em secundárias.”

De acordo com o locador, muitas vezes não se faz o cálculo dos custos envolvidos na operação, incluindo ode VPL (Valor Presente Líquido), baseado em fluxos e caixas futuros.

Visão de processos deve embasar direcionamento de investimentos à atividade-fim

“A duração do ciclo de vida de um equipamento não é uma ciência exata, pois depende muito da gestão e da operação”, ressalta. “Mas as máquinas duram quanto você quiser que elas durem, mesmo que cheguem à exaustão total. Isso depende de conceitos como a curva de manutenção.”

De acordo com ele, há uma acentuada variação na utilização das máquinas, de acordo com os diferentes setores que as utilizam. “É preciso avaliar o tipo de aplicação, pois existem máquinas que rodam 600 h, e outras apenas 120 h no mesmo período de tempo”, destaca Martinelli. “Olhar a máquina como resultado é o mais importante, descobrindo se gera rentabilidade, se agride o meio ambiente e que tipo de governança esse ativo exige.”

ANTECIPAÇÃO

Por falar em curva de manutenção, as ações preventivas e preditivas aparentemente estão no cerne das estratégias bem-sucedidas. “A manutenção preventiva basicamente envolve a inspeção para identificar princípios de anomalia no equipamento”, diz Thiago de Oliveira Santos, analista de serviços da Komatsu. “A partir disso, são tomadas as ações para evitar que o problema aumente com o passar do tempo, tratando a causa-raiz antes de agravar a situação.”

O engenheiro de serviços da Komatsu, Rodrigo Ongaro Horvath, conta que, em equipamentos novos, a recomendação é realizar preventivas a cada 250 h ou 500 h, especialmente substituição de óleos e filtros, além de reparos leves identificados durante a visita em campo, mas sempre com o uso de produtos genuínos.

“Ao contrário do que muitos pensam, os produtos passam por uma série de testes laboratoriais e de análises, para queseja possível entregar a melhor solução e garantir que o equipamento tenha boa vida útil”, afirma.

Porém, a preventiva não termina nas manutenções, diz ele, pois também abrange “boas práticas diárias”, que podem ser executadas rotineiramente, como lavagem do equipamento e verificação dos níveis de fluidos. “Essas verificações permitem que o equipamento tenha uma vida prolongada”, acentua.

Na Komatsu, retoma Santos, o foco de serviços é a preditiva, que faz acompanhamento periódico por meio de sistemas de telemetria e de inspeções. “A partir do momento que se faz essa identificação, torna-se possível atuar antes que o problema se torne maior no futuro, gerando falhas críticas”, afirma o analista.

Com base em dados, ações preventivas e preditivas reduzem o custo no ciclo de vida

Horvath destaca que a preditiva prevê acompanhamento constante dos equipamentos, antecipando a necessidade de manutenção por meio de sistemas de ICT (In-Circuit Testing). “O conceito de preditiva possibilita determinar antecipadamente a necessidade de manutenção e evitar desmontagens desnecessárias, assim como reduz trabalhos de emergência e previne paradas ou falhas catastróficas”, elenca o engenheiro. “Mas as ações preditivas dependem prioritariamente de recursos ferramentais para esse acompanhamento.”

Na Komatsu, uma dessas ferramentas é o sistema Kowa para análise de óleo, que funciona como um “exame de sangue” da máquina, determinando se existem anomalias e permitindo a tomada de medidas. É possível reduzir o LCC (Life-Cycle Costing) com base na condição da máquina – e tomar as decisões de revenda e compra com base na análise do histórico do equipamento.

“Existem relatórios específicos em relação às análises de óleo e desgaste de componentes, prevendo a vida útil e indicando quando um equipamento precisa de reforma”, diz Horvath. “À medida que fazemos essas análises, conseguimos determinar certos níveis de reparos e sugeri-los aos clientes.”

Nesse aspecto, o sistema de monitoramento via satélite Komtrax – carro-chefe da marca – permite acesso diário aos dados das máquinas, o que se torna fundamental.

“A gente pode tomar as ações preventivas e preditivas de antemão, utilizando os dados para fazer as análises”, afirma Santos, citando ainda o Komtrax Plus, utilizado em máquinas de grande porte para mineração, com uma gama ainda maior de sensores.

“Todas essas ferramentas fazem parte de um conceito de planejamento estratégico de manutenções, que traz benefícios como uma maior previsibilidade, ou seja, o melhor momento para se definir a manutenção do equipamento”, arremata Horvath.

GESTÃO

Sobratema destaca Programa de Custo-Horário

Durante o 37º Workshop Revista M&T, o diretor regional da Sobratema, José Luiz Passarelli Vicentini, detalhou as funcionalidades do Programa Custo-Horário de Equipamentos, elaborado por profissionais das principais empresas de engenharia do país.

“A metodologia é constantemente aprimorada com atualizações para trazer números cada vez mais confiáveis sobre os valores médios em condições normais de operação”, destacou o especialista da Terrabrás Terraplenagens.

Disponível no site da Sobratema, o programa é composto por uma tabela e um simulador exclusivo para os associados. Atualmente, o programa traz detalhamentos de 34 famílias, em 125 categorias e mais de 1.700 modelos.

Na composição de custos, a metodologia inclui campos desde “propriedade” (depreciação, juros, seguros e licenciamento) até “manutenção” (mão de obra e peças de reposição), passando por “combustível”, “material rodante e pneus”, “peças de desgaste” e “mão de obra de operação”.

Interface de acesso ao Programa Custo-Horário: metodologia constantemente aprimorada

Na tabela, são sugeridos valores para o custo de cada equipamento, além de características, premissas e exclusões de cada família. No simulador, pode-se incluir equipamentos a partir do banco de dados, discriminando modelo e itens de custo.

Para comparação, os valores adotados podem ser alterados para composição do custo de cada parcela (incluindo aquisição, vida útil, horas trabalhadas, valor residual, horímetro médio, taxas anuais de juros, seguros, licenciamentos e outros). “O item depreciação, por exemplo, é calculado por um valor constante e linear (valor de reposição), menos o valor residual, dividido pela vida útil”, explica.

Uma vez inseridos os valores, são definidas as horas estimadas de uso da máquina, gerando-se automaticamente a estimativa de valor total de trabalho na obra. “Além de equipamentos individuais, o simulador também gera um relatório da frota inserida, com o valor global da obra considerando todas as máquinas”, ressalta Vicentini.

WORKSHOP

Evento destaca a importância do controle de custos para as empresas

Principal evento de conteúdo com promoção da Revista M&T, o 37º Workshop debateu os novos conceitos adotados na formação de custos com equipamentos de construção e mineração.

Realizado em formato on-line, o evento reuniu especialistas do mercado para um diálogo sobre a importância do tema para o equilíbrio financeiro das empresas do setor.

“O custo horário de equipamentos é o vilão da obra”, ressaltou Afonso Mamede, presidente da Sobratema. “Considerando que a maioria das frotas ainda opera com combustíveis fósseis, o maior impacto no custo de operação ainda é o consumo.”

Sendo assim, a principal alternativa para se reduzir os custos é diminuir o consumo, o que pode ser obtido com uma boa operação ou mesmo na especificação do equipamento, observou o especialista.

Afinal, equipamentos com maior grau de tecnologia embarcada consomem menos, apontou Mamede, apesar de apresentarem um valor maior de aquisição. “Portanto, se a máquina for bem-operada, é na manutenção que existem as melhores oportunidades de ganhos de custos, com bônus e ônus”, afirmou.

Além disso, a eletrônica embarcada permitiu um maior poder de análise dos processos por parte do gestor. “Precisamos estar atentos a essa evolução para otimizar os custos”, frisou Mamede. “A arte da gestão está em se encontrar a melhor relação.”

Confira a íntegra do 37º Workshop Revista M&T.

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade