O desafio das águas

Em 2015, a população urbana de São Paulo sofreu um dos maiores abalos ao seu costumeiro padrão de vida. Como resultado de uma seca inédita, o abastecimento de água em parte da cidade foi seriamente comprometido com a baixa acentuada do Reservatório Cantareira, que chegou ao Volume Morto.

Em parte, a solução viria com a entrada em operação, em abril de 2018, do novo sistema produtor de São Lourenço, um canal subterrâneo de transposição de água que percorre mais de 50 km de distância. Com capacidade de 6,4 m³/s, o sistema conecta-se outros a oito sistemas produtores, que constituem o Sistema Integrado Metropolitano – Cantareira, Alto Tietê, Alto e Baixo Cotia, Guarapiranga, Rio Claro, Rio Grande e Ribeirão da Estiva. Até então, a Sabesp tinha capacidade instalada para produzir 73 mil litros de água tratada a

Em 2015, a população urbana de São Paulo sofreu um dos maiores abalos ao seu costumeiro padrão de vida. Como resultado de uma seca inédita, o abastecimento de água em parte da cidade foi seriamente comprometido com a baixa acentuada do Reservatório Cantareira, que chegou ao Volume Morto.

Passando pela Serra de Paranapiacaba, o Projeto São Lourenço inclui 83 km de adutoras e elevação de 330 m

Em parte, a solução viria com a entrada em operação, em abril de 2018, do novo sistema produtor de São Lourenço, um canal subterrâneo de transposição de água que percorre mais de 50 km de distância. Com capacidade de 6,4 m³/s, o sistema conecta-se outros a oito sistemas produtores, que constituem o Sistema Integrado Metropolitano – Cantareira, Alto Tietê, Alto e Baixo Cotia, Guarapiranga, Rio Claro, Rio Grande e Ribeirão da Estiva. Até então, a Sabesp tinha capacidade instalada para produzir 73 mil litros de água tratada a cada segundo. Com a entrada do São Lourenço, esse volume passou a 77.700 l/s.

PROJETO

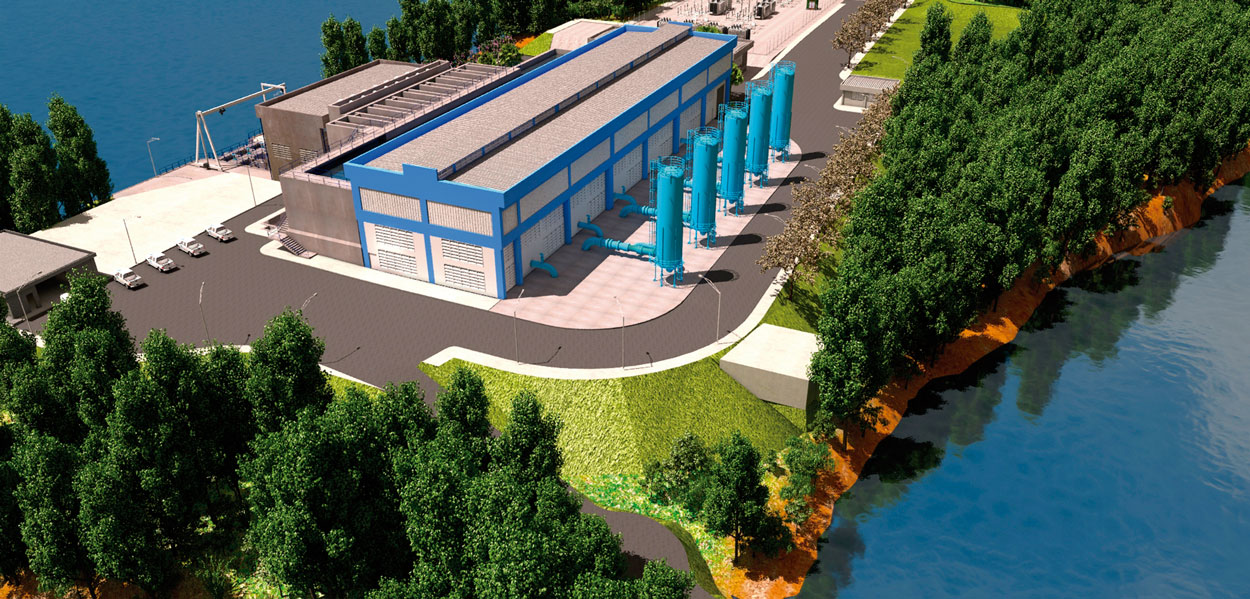

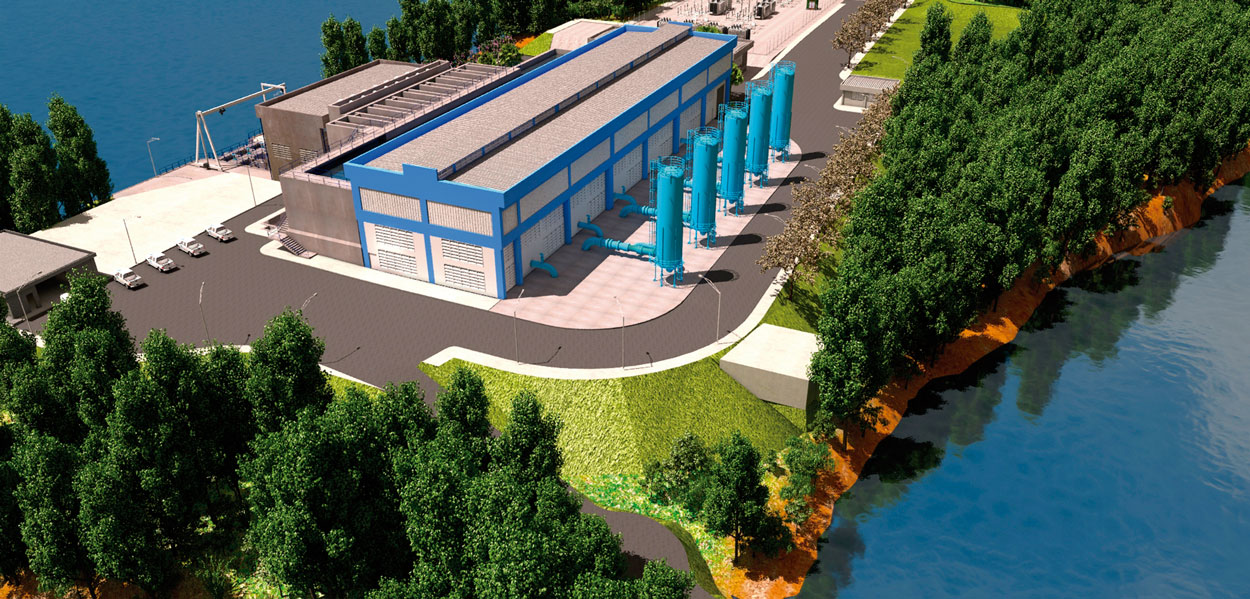

De fato, os números do Projeto São Lourenço são impressionantes: 83 km de adutoras e uma elevação de 330 m, passando pela Serra de Paranapiacaba. A captação ocorre na represa Cachoeira do França, no município de Ibiúna. Já a vazão retirada passa por 49 km de tubulações de aço-carbono, com diâmetros que chegam a 2,1 m, até chegar à nova estação de tratamento, em Vargem Grande Paulista.

Mas para alcançar a estação, a água tem que subir 330 m, “escalando” a Serra de Paranapiacaba. Para isso, foram instaladas cinco bombas na captação, com uma potência total de 40 mil cv – o equivalente a 40 motores de um carro de Fórmula 1 em potência máxima. A partir daí, a água percorre mais 32 km de adutoras, atendendo aos municípios de Barueri, Carapicuíba, Cotia, Itapevi, Jandira, Osasco, Santana de Parnaíba e Vargem Grande Paulista. Além das bombas e das estruturas de captação e tratamento, o projeto possui três grandes reservatórios de água bruta (anterior ao tratamento), que armazenam 75 milhões de litros no total. Há ainda mais três reservatórios de água potável, totalizando 50 milhões de litros.

A tubulação passa ainda por um túnel sob a Rodovia Raposo Tavares, realizado pelo MND (método não-destrutivo) e evitando a interrupção do tráfego na rodovia. Há ainda outro túnel de 1 km, por onde passa a adutora. As estações de tratamento têm padrão arquitetônico incomum, com formas arredondadas, que remetem ao movimento da água. Os prédios, por sua vez, permitem a entrada de luz natural e de ar, diminuindo o consumo de energia elétrica com iluminação e ventilação, por exemplo.

O trecho principal de água tratada sai da ETA Vargem Grande Paulista e segue via adutora (com 1,80 m) até o Reservatório de Compensação Granja Carolina. A partir desse reservatório, o trajeto percorre mais 20 km até interligar com a alça oeste do Sistema Adutor Metropolitano (Cantareira). No caminho, o diâmetro da tubulação é reduzido para 1,50 m e 1,20 m.

A partir do trecho principal, surgem derivações para abastecimento de reservatórios locais através de subadutoras, com diâmetro de 0,80 m. Uma delas é a interligação com a rede existente do Sistema Alto Cotia para o atendimento dos reservatórios de Caucaia (Cotia) e Vargem Grande. Também será feita uma derivação para abastecimento do reservatório Cotia-Atalaia e uma interligação com o Sistema Produtor Baixo Cotia. No caminho, constam mais duas derivações para o abastecimento dos reservatórios Tupã (Barueri) e Mirante (Jandira).

TUBULAÇÃO

Um dos principais diferenciais da obra é justamente a tubulação com a qual foi executada. Devido à classe de pressão, empregou-se aço carbono norma API (normalmente utilizado no segmento de óleo e gás) no trecho de água bruta de recalque. A distribuição de fluxo de água floculada, por sua vez, é realizada através de difusores na decantação. De maneira complementar, são utilizados outros sistemas de alta carga para a implantação das tubulações.

Um deles é o revestimento dos tubos das adutoras em Poliuretano (PU). Já a solda das juntas dos tubos foi realizada por arame tubular semiautomático, empregando-se ultrassom automático para ensaio de junta soldada dos tubos – técnica considerada de alta tecnologia, mais comum na área de óleo e gás. A especificação dos materiais inclui ainda tubo em aço carbono (norma API) no trecho de recalque da adutora.

Resolução dos desafios encontrados no empreendimento representa ganho tecnológico para o setor

Segundo Adilson Menegatte de Mello Campos, consultor e professor da Faculdade de Tecnologia de São Paulo (Fatec), foram encontrados vários desafios sanitários no empreendimento, cuja resolução representa um ganho tecnológico significativo ao setor. “A pressão da água, por exemplo, estava acima do usual para a norma AWWA (saneamento) e o diâmetro acima da norma API (petróleo e gás)”, destacou o especialista.

O fato é que todo o detalhamento do projeto, desde a matéria-prima para a fabricação dos tubos até a seleção de válvulas, exigiu o estudo de novas soluções e materiais. Após negociações com a Usiminas, foi desenvolvido um material com característica do API 5L X65 (o que atendia às exigências almejadas de resistência mecânica), porém com um requisito a mais – pois se limitou o teor de carbono em 0,25 e o carbono equivalente em 0,3.

Todavia, também era preciso atender às peculiaridades de uma linha de água, que sofreria constantes fenômenos de transientes hidráulicos, exigindo que o tubo trabalhasse sob o risco de fadiga. Atualmente, o aço ASTM A 1018 Gr 65 atende a essas especificações. Desse modo, os fabricantes nacionais de tubos adaptaram seus equipamentos e o projeto passou pelo seu primeiro teste.

ESPECIFICIDADES

Outro desafio encontrado foi a decisão de se empregar o processo de soldagem com arame tubular FCAW nos passes de enchimento e cobertura, sendo o passe de raiz realizado com TIG, possibilitando a execução da solda sem a necessidade do passe de selagem. Frente ao alto nível de especificidade das soldas, foram treinados, testados e certificados 350 soldadores, continuamente peneirados até serem obtidos 92 soldadores aptos a trabalhar nas obras.

Todas as soldas foram inspecionadas com ultrassom automático pelos métodos de Phased Array e ToFD (Time-of-Flight Diffraction), obtendo-se laudos mais confiáveis. Foram desenvolvidos ainda softwares e procedimentos específicos para inspeção de juntas soldadas em curvas pelo mesmo método, um procedimento utilizado pela primeira vez no país com tal finalidade, ressalta o especialista.

As válvulas também representaram um bom desafio, pois o uso de modelos não usuais em saneamento precisou ser analisado e reestudado para que sua aplicação pudesse se adequar ao uso, em um meio incomum para o “mundo” API. Chegou-se inclusive a empregar válvulas de retenção de fechamento rápido para as pressões, nos diâmetros adequados, em um trabalho conjunto com fornecedores do exterior.

Por fim, Mello Campos ressalta que o nível de detalhamento do Projeto São Lourenço só foi possível graças à integração entre todos os agentes (Sabesp – TE, Consórcio Construtor – CCSL, Consórcio Supervisor – CCV e Controle de Qualidade – Concremat). “Todo esse desenvolvimento pode ser utilizado como um ‘guia’ para o setor, tornando-se de muita utilidade para futuros empreendimentos e desafios semelhantes”, conclui.

Saiba mais:

Fatec: www.fatecsp.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade