Cultura da análise de óleo em alta

Por: Oswaldo Cardoso

Uma gestão eficiente de combustíveis e lubrificantes utilizados em veículos e equipamentos sempre foi fundamental para a identificação de problemas que possam estar comprometendo a performance/produtividade no campo e para evitar paradas não programadas. Nos últimos anos, esse trabalho tornou-se ainda mais importante, com o surgimento de uma nova geração de equipamentos mais sensível à contaminação, pois seus componentes internos, para gerar elevadas pressões de trabalho, têm folgas menores e mais estreitas.

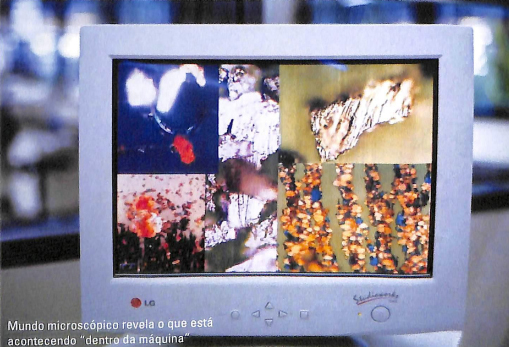

O desafio é ainda maior por se tratar de um mundo microscópico com orifícios de 5 a 30 micra para circulação do óleo hidráulico e de 2 micra em alguns sistemas de combustível. Não é difícil imaginar, o estrago que faz num ambiente como esse um simples fio de cabelo (diâmetro médio de micra) e outros contaminantes mais “grossos&rdqu

Por: Oswaldo Cardoso

Uma gestão eficiente de combustíveis e lubrificantes utilizados em veículos e equipamentos sempre foi fundamental para a identificação de problemas que possam estar comprometendo a performance/produtividade no campo e para evitar paradas não programadas. Nos últimos anos, esse trabalho tornou-se ainda mais importante, com o surgimento de uma nova geração de equipamentos mais sensível à contaminação, pois seus componentes internos, para gerar elevadas pressões de trabalho, têm folgas menores e mais estreitas.

O desafio é ainda maior por se tratar de um mundo microscópico com orifícios de 5 a 30 micra para circulação do óleo hidráulico e de 2 micra em alguns sistemas de combustível. Não é difícil imaginar, o estrago que faz num ambiente como esse um simples fio de cabelo (diâmetro médio de micra) e outros contaminantes mais “grossos” e bastante comuns, como respingos de tinta e solda, poeira, além de resíduos resultantes de desgastes internos.

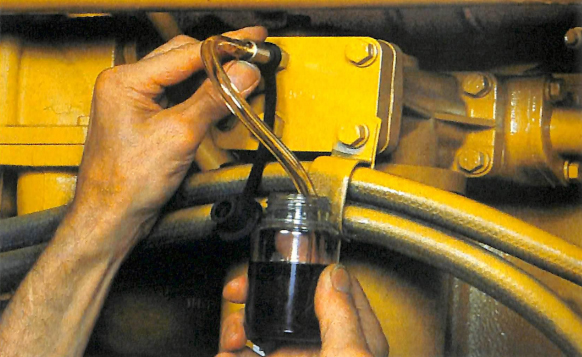

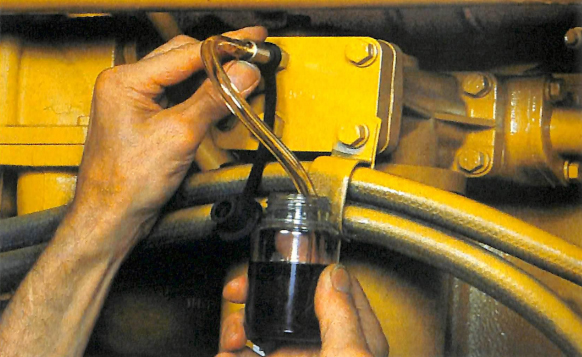

A utilização e troca correta de filtros, a frequente retirada de amostras de óleo para análise, bem como os cuidados necessários no armazenamento dos lubrificantes a serem usados, são um conjunto de práticas que permitem manter os equipamentos disponíveis o maior número de horas, além de aumentar sua vida útil. Essa cultura, no entanto, ainda está pouco disseminada entre os usuários de equipamentos. Levantamento recente da New Holland entre seus clientes mostra que essas práticas só estão sendo adotadas sistematicamente na mineração (90%) e entre grandes empreiteiros (70%). Somente 25% dos médios empreiteiros e 5% revelaram algum tipo de preocupação nesse sentido.

Para o gerente de Desenvolvimento de Serviços da Sotreq, Leonardo Luiz Andreatta, todos os usuários, em menor ou maior grau, dão importância ao controle de contaminação, mas os que utilizam mais seus equipamentos estão mais “alertas”. Segundo ele, estudo feito pela Sotreq mostra que está entre 75% e 85% o índice de falhas dos sistemas hidráulicos que podem ser atribuídos à contaminação. “O exemplo mais comum de benefício que uma gestão eficiente de óleos traz são os casos de contaminação do óleo lubrificante do motor, devido à falha na manutenção do filtro de ar ou de algum componente do sistema de admissão”, complementa Paulo Jauhar, da engenharia de vendas da Komatsu Brasil International.

Análise por amostragem

José Luiz Vicentini, gerente responsável por uma frota de cerca de 300 equipamentos e veículos da Terrabras (Terraplenagens do Brasil), construtora sediada em Salvador (BA), exemplifica bem a importância de uma gestão eficiente de combustíveis e lubrificantes. Os equipamentos, em seu caso com idade média de 10 anos e uma carga horária mensal de 250 horas, estão mobilizados em obras de construção rodoviária, com grande possibilidade de contaminação, principalmente por poeira, e pó de brita.

“A poeira danifica a bomba de óleo, causando desgastes nos anéis de segmentos e camisas do motor. Essa contaminação se dá pelo filtro de ar ou mangueira do purificador, que devem ser constantemente verificados. O motor começa a baixar óleo e a “fumaçar”, tendo que ser feita a intervenção”, explica ele. Com estrutura própria de manutenção, Vicentini adota os procedimentos recomendados pelos fabricantes e utiliza o critério de análise de óleos por amostragem, feitas no laboratório de seu fornecedor (Shell).

Optamos pela amostragem, porque enfrentamos uma dificuldade logística grande de envio e monitoramento das amostras, morosidade nos resultados das análises e dificuldade de checar as informações com obras”.

Análises de óleo constantes e progressivas, lembra ele, podem detectar vários tipos de problemas, como deficiência de operação, deficiência de manuseio do óleo, aplicação inadequada do lubrificante e desempenho do óleo. Ele recomenda, entre outras, análises físico-químicas, viscosidade, ponto de fulgor, % de água, % fuligem, teor de combustível, TBW, TAN, ensaio de espuma, ferrografia, análise morfológica de partículas de desgaste e de contaminação, espectrofotometria por absorção atômica, quantificação de partículas e contagem de partículas.

Optando por uma estrutura própria de manutenção, sob coordenação da Diretoria de Equipamentos, a CR Almeida Engenharia de Obras, construtora do Paraná, emprega uma frota de 835 máquinas e caminhões na construção civil. Segundo o diretor, Luiz Carlos de Andrade Furtado, a frota tem idade média baixa, distribuída em 45% do total entre zero e cinco anos, 34% entre cinco e dez anos e apenas 21% acima de 10 anos. A carga horária desse conjunto gira em torno de 120 horas mensais. Grande parte dos equipamentos trabalha em terraplanagem, em usinas de asfalto e de solos, além de centrais de concreto, que são os locais mais “agressivos” para essas máquinas.

Tanto que a preocupação em relação ao gerenciamento de combustíveis já está integrada à política de manutenção da CR Almeida. Segundo Furtado, as trocas de óleo são feitas com base nos intervalos recomendados pelos fabricantes de equipamentos e óleos. 0 mesmo procedimento é adotado para a troca de filtros, que podem ser originais ou de fabricantes de primeira linha. Em relação às análises, diz ele, todo trabalho é feito por equipe da construtora especialmente treinada para avaliações periódicas. “No caso de irregularidades com o óleo ou com o equipamento, realizam-se testes e avaliações em laboratórios especializados”.

Monitoramento de fluídos

No Grupo Eimcal, produtora de calcário e cal localizada na Grande Belo Horizonte, em Minas Gerais, a frota de equipamentos pesados atinge 30 máquinas, entre carregadeiras, escavadeira, caminhões e uma perfuratriz. Eles têm idades médias variadas, desde 25 mil horas para as carregadeiras, até 2 mil horas para a escavadeira. A carga horária de trabalho é em média de 290 horas/mês, aproximadamente, trabalhando diretamente em minas de calcário, movimentando materiais granulados para formar pilhas e moagem.

Um dos cuidados nessa operação é o uso frequente de caminhões-pipa para abater a poeira. Conforme o gerente de Manutenção Mecânica da Eimcal, Magno Joviano de Carvalho, algumas vezes ocorrem contaminações do óleo das máquinas, mas logo são detectadas, através de controle próprio de análise de óleo.

“Os maiores problemas estão sempre relacionados à contaminação de motores, com aumento do índice de ferro, alumínio e bronze que determinam um aumento direto de seu desgaste prematuro”, descreve Carvalho. A mineradora tem estrutura própria de manutenção, baseada em controle informatizado desenvolvido dentro da empresa e que contempla as manutenções preventivas e preditivas.

O controle das trocas de óleo segue padrões rígidos na Eimcal, sempre obedecendo às recomendações dos fabricantes. Ele se dá com os filtros, seguindo sempre o que está nos manuais de cada equipamento. No caso de reforma de uma máquina ou caminhão, o período de troca dos filtros é reduzido pela metade para motores e outros componentes.

Numa operação tão sujeita à contaminação do óleo lubrificante, a Eimcal tratou de monitorar os fluídos em utilização de suas máquinas. Todo óleo coletado é automaticamente enviado para a Sotreq Belo Horizonte para análise, sempre de acordo com o número de horas determinado pelo fabricante para as coletas. Também o óleo já usado segue para a Sotreq, formando um histórico com base nas horas rodadas.

Mais que uma simples manutenção, o Grupo Eimcal acredita numa cultura da análise do óleo para evitar danos e paradas aos equipamentos. “Desde a implantação do sistema de análise de óleo já obtivemos várias vitórias com relação a contaminações, seja de combustível, por sílica, por desgaste interno, seja por acompanhamento de desgaste progressivo normal ou anormal”, descreve Carvalho.

Além da sílica, outros contaminantes foram encontrados nas análises feitas, especialmente ferro, água, óleo diesel e fuligem. Até mesmo procedimentos como a “óleodiálise” - filtragem de todo o óleo do equipamento - foram realizados na empresa, que possui contrato fechado para análise não só de equipamentos veiculares, mas também os da área industrial (como redutores, britadores e moinhos).

Diluições e partículas metálicas

Dona de uma frota de 454 máquinas e caminhões, com idade média de nove anos, a Galvão Engenharia tem seus equipamentos alocados em frentes de trabalho bastante severas, tanto na construção pesada quanto na mineração. Máquinas para terraplanagem trabalham 200 horas/mês em média, as de pavimentação 120 horas/mês, enquanto caminhões trabalham 140 horas/mês.

A carga e o transporte de rochas, britagem e movimentação nas jazidas e com material usinado (para pavimentação) são os cenários onde atuam as máquinas da empresa, o que torna frequente a contaminação do óleo. De acordo com o diretor de Suprimentos da Galvão Engenharia, Silvimar Fernandes Reis, também ocorrem diluições por água e/ou combustível, que são “tanto quanto ou mais graves”. Ele também relata a ocorrência de contaminação por partículas metálicas e até óleo novo já contaminado.

A empresa possui estrutura própria de manutenção, com foco no supervisionamento, na correção preventiva e na qualidade da manutenção. Reis diz que os equipamentos mais modernos têm atendimento corretivo direcionado ao dealer. As trocas de óleo seguem rigorosamente o que determina o fabricante de cada máquina, com intervalos de 250 horas, 500 horas e 1000 horas, dependendo do conjunto.

Para monitorar o óleo em utilização, a Galvão Engenharia faz uso do Programa SOS da Sotreq, a cada 250 horas. Também o óleo usado é colhido para análise com a mesma frequência. Todas essas medidas fazem parte da cultura da empresa de acreditar que as análises possam indicar a necessidade de intervenções nos equipamentos, antes que ocorram danos maiores ou paralisações. “Estes são os principais objetivos do Programa e não somente estender o período da troca que deve ser consequência e não o objetivo principal”, afirma Silvimar.

No tocante à prática da “oleodiálise”, o diretor explica que ela faz parte do programa de manutenção proativa. Sempre que a contagem de partículas indica a necessidade, a empresa realiza a filtragem com uso de filtros de alta eficiência instalados no próprio equipamento ou com uso de dispositivos externos de filtragem. “Considerando que em determinados conjuntos cerca de 40% do óleo permanece mesmo após uma troca, a diálise se torna imprescindível para descontaminação”, justifica.

Cuidados no segmento de transportes

Bastante atenta à manutenção de sua numerosa e diversificada frota de equipamentos, a Tomé Engenharia e Transportes também atua em segmentos que estão sujeitos a severas condições de trabalho, como os da Engenharia, Equipamentos, Rigging Industrial, Portuário e Transportes. É frequente a empresa atuar em usinas de açúcar, portos aduaneiros, terminais intermodais e obras em todas as regiões do Brasil.

Nada menos do que 428 veículos e máquinas - a maior parte caminhões e cavalos mecânicos - compõem uma frota que chega a 884 equipamentos (quando incluídos semi-reboques, linhas de eixos, pórticos, travei lifts e stackers). Seus guindastes e empilhadeiras operam em média 250 horas/ mês.

O problema com contaminação de óleo, no entanto, é raro na frota. A empresa tem estrutura própria de manutenção com oficina central e em suas filiais, além de unidades móveis. As trocas de óleo seguem as recomendações dos fabricantes, assim como dos filtros, todos originais por uma questão de segurança. Para monitorar tanto o óleo lubrificante em uso quanto o já utilizado, a Tomé realiza análises próprias e através de laboratórios da Cia. Brasileira de Petróleo Ipiranga, parceira da empresa no fornecimento de combustíveis e lubrificantes. “Eventualmente são coletadas amostras de óleos já utilizados para análise em ocorrências de falhas mecânicas”, diz o gerente de Manutenção, Celso Monstavicius.

A Golden Cargo, empresa especializada no transporte de produtos químicos, conta com 167 veículos (todos Mercedes-Benz) em sua frota. A idade média dos veículos é relativamente baixa - 2,6 anos - e o principal trabalho é realizado é o transporte entre indústrias químicas e fazendas. Os caminhões trabalham em média 288 horas/mês. Para o gerente de Frota da empresa, Laércio Rodrigues, é nesse trajeto que ocorre contaminação do óleo lubrificante. “Isso porque algumas vezes o veículo passa sobre locais alagados, tornando necessário em muitos casos até mesmo a reforma de motores”, explica.

A transportadora utiliza-se de contrato com concessionária Itatiaia para atendimento 24 horas por dia, em todo território nacional, garantindo assim a gestão da análise do óleo utilizado por sua frota. As trocas ocorrem de acordo com o recomendado pelos fabricantes, em intervalos de 30 mil quilômetros e são realizadas exclusivamente nas concessionárias dos veículos. “A análise preditiva é uma importante ferramenta para prevenir problemas relacionados ao óleo. Qualquer anomalia encontrada é passível de retirada do veículo para um maior detalhamento do problema”, considera Rodrigues.

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade