Adequação à necessidade

Com a necessidade urgente de melhoria da malha viária brasileira – em um cenário em que 90% das vias simplesmente não possuem qualquer tipo de pavimento –, as empresas devem ser preparar para atender a um novo e obrigatório ciclo de investimentos, seja na pavimentação de novas vias, seja na manutenção das vias já existentes, independentemente do que ocorra na esfera política.

Pelo viés tecnológico, o coração de uma obra viária está justamente no equipamento e sistema de pavimentação utilizados. Assim, é necessário se antecipar tecnologicamente e se preparar para atender às diversas – e crescentes – necessidades do mercado em termos de produtividade, qualidade e sustentabilidade, tanto financeira como ambiental. Todavia, considerando-se o investimento que isso representa, como optar pelo sistema de pavimentação ideal para cada operação?

Para responder a essa questão crucial para qualquer empreendimento de pavimentação, um dos aspectos mais interessantes a se observar é que o avanço da tecnologia praticamente já igualou o desempenho dos dois principais

Com a necessidade urgente de melhoria da malha viária brasileira – em um cenário em que 90% das vias simplesmente não possuem qualquer tipo de pavimento –, as empresas devem ser preparar para atender a um novo e obrigatório ciclo de investimentos, seja na pavimentação de novas vias, seja na manutenção das vias já existentes, independentemente do que ocorra na esfera política.

Pelo viés tecnológico, o coração de uma obra viária está justamente no equipamento e sistema de pavimentação utilizados. Assim, é necessário se antecipar tecnologicamente e se preparar para atender às diversas – e crescentes – necessidades do mercado em termos de produtividade, qualidade e sustentabilidade, tanto financeira como ambiental. Todavia, considerando-se o investimento que isso representa, como optar pelo sistema de pavimentação ideal para cada operação?

Para responder a essa questão crucial para qualquer empreendimento de pavimentação, um dos aspectos mais interessantes a se observar é que o avanço da tecnologia praticamente já igualou o desempenho dos dois principais sistemas disponíveis no mercado: o Gravimétrico e o Contínuo. “No passado, as usinas de asfalto se adaptavam às características dos materiais e projetos, com produtividade variável”, posiciona Jandrei Goldschmidt, diretor de marketing da Ciber Equipamentos Rodoviários. “Com estas novas tecnologias, a produtividade é uma constante. Independentemente dos insumos e processos, a qualidade é atingida de acordo com os parâmetros estabelecidos em projeto.”

DISTINÇÃO

Novas tecnologias garantem uma produtividade constante das usinas de asfalto, que também ganharam maior mobilidade

Mesmo assim, há algumas diferenças técnico-conceituais que precisam ser devidamente consideradas para se chegar ao custo x benefício almejado, principal critério a se priorizar na escolha de qualquer equipamento.

De saída, há alguns aspectos básicos de projeto. Geralmente, as usinas contínuas são equipamentos móveis, o que facilita o seu transporte e instalação, enquanto as gravimétricas em geral são fixas, apresentando maior complexidade no processo de operacionalização.

A principal diferença entre os dois sistemas é que a usina gravimétrica faz a seleção de cada agregado de acordo com a granulometria indicada em projeto, executando posteriormente a dosagem e a mistura, o que permite maior controle do tempo de mistura. Tal característica confere uma maior qualidade à massa asfáltica em relação às usinas de sistema contínuo.

Muitas vezes, no entanto, a usina contínua é uma solução mais adaptável ao projeto, por sua versatilidade na instalação, além de o investimento necessário ser menor em comparação à gravimétrica. “Normalmente, um dos parâmetros mais importantes para a escolha entre os processos está relacionado ao custo de investimento inicial e ao tamanho e tipo da obra a ser desenvolvida”, destaca Rodrigo Pereira, gerente de produtos e negócios da Bomag Marini Latin America. “Afinal, atualmente ambos os processos possibilitam ótima qualidade do produto acabado, respeitando as mais estritas normas de projetos, nos mais diferentes mercados.”

Escolha entre processos é definida pelo investimento inicial e tipo de obra envolvida

Avançando um pouco mais no tema, a classificação dos agregados nas usinas de pavimentação pelo sistema gravimétrico é realizada, por definição, pela gravidade, com o auxílio de uma peneira vibratória. Neste processo, a peneira – geralmente localizada na parte superior da torre – recebe os materiais já secos, aquecidos e com granulometria pré-classificada nos silos dosadores da usina. Este sistema também é caracterizado pelo processo descontínuo, pois processa os materiais por bateladas. Ou seja, pesa-se o asfalto por meio dos agregados já classificados e em função do traço.

Dessa forma, o nível de precisão obtido na proporção CAP x agregados é máximo. Por outro lado, o sistema contínuo de produção da mistura asfáltica é definido pela dosagem dos agregados por pesagem dinâmica, o que significa que sua operação ocorre de modo constante, por meio de células de carga localizadas na base inferior dos dosadores frios.

Em outra característica importante, a dosagem é realizada a frio e com umidade, além de a classificação granulométrica provir diretamente do processo de britagem. “Assim, é necessário manter um bom controle da qualidade dos agregados e da umidade, de modo a garantir a qualidade da mistura final”, comenta Pereira.

CONCEITO

A despeito do desempenho similar dos sistemas, diz Pereira, o avanço significativo das tecnologias e sua fácil adaptação ao mercado proporcionam uma série de vantagens ao processo gravimétrico, como a mobilidade. “Já no processo contínuo, as principais vantagens incluem um menor custo de manutenção, além de o sistema de controle e de lógica de programação garantir a proporção correta de CAP”, diz ele.

Em contraste com o Brasil, mercados mais maduros privilegiam equipamentos menores, híbridos e elétricos

Por sua vez, Goldschmidt reforça que as usinas contínuas de alta tecnologia já são plenamente capazes de produzir misturas asfálticas com a mesma qualidade que as gravimétricas tradicionais. Em relação à qualidade do produto final, aliás, ele garante que a tecnologia atual permite que ambos os conceitos tenham a mesma capacidade de produzir misturas excelentes. “Essa escolha do conceito de usina, a meu ver, é uma questão mais cultural do que técnica”, pontua. “Até porque o avanço nas tecnologias em usinas de asfalto contínuas móveis reflete o que há de mais moderno em termos de alta produtividade, com o máximo em eficiência na produção de diferentes misturas asfálticas e redução de consumo de energia. A diferença é que as contínuas requerem maior controle sobre os fatores externos, como a correta alimentação dos agregados e sua umidade.”

Mas isso não elimina a especificidade de cada projeto e, portanto, de suas necessidades. Para David Kaffka, gerente comercial da Lintec-Ixon, essa opção conceitual é definida justamente pela característica da obra e dos pavimentos, considerando-se sempre a necessidade de controle da qualidade e de precisão na dosagem e mistura da massa asfáltica, como ocorre em concessões. “Nesse caso, acaba-se optando por uma gravimétrica, que também atende muito bem às unidades fixas de produção nos grandes centros, onde não se exige a mobilização do equipamento como costumeiramente acontece nas obras rodoviárias”, explica.

Por sua vez, acresce Kaffka, a usina contínua se encaixa bem em obras nas quais a rapidez na instalação, o custo de investimento e a mobilização pesam muito no orçamento. Como o equipamento desloca-se conforme o avanço do trecho, exige-se versatilidade da solução. “Hoje, com os avanços tecnológicos no controle da dosagem de cada um dos materiais, as usinas contínuas também permitem uma excelente qualidade na massa asfáltica”, ele concorda.

MISTURADOR

Um dos componentes que merece atenção especial nas usinas é o misturador externo ao secador. De acordo com a Bomag Marini, o principal objetivo do secador é – como o nome indica – a secagem dos agregados. Normalmente diferenciado pelo comprimento e diâmetro, o componente deve ser dedicado especificamente a essa tarefa. Segundo a Ciber, o misturador externo pode ser aplicado para a produção de qualquer tipo de mistura, desde as densas convencionais até as misturas mais complexas, como GAP Graded (criada especialmente para se trabalhar com asfalto-borracha), SMA (Stone Matrix Asphalt) e outras.

Já a função do sistema de mistura é prover homogeneidade e qualidade à mistura asfáltica, atendendo fielmente às exigências de projeto da obra. Mas não há um padrão único na indústria. “Nesse sentido, cada fabricante desenvolve sua própria tecnologia, de forma a garantir a qualidade e a eficiência da massa asfáltica”, cita Pereira.

E esse processo de desenvolvimento é constante. Segundo Goldschmidt, as usinas contínuas mais antigas eram compostas por sistemas mais simples para dosagem, secagem e mistura dos agregados. Hoje, o cenário é totalmente outro. “Atualmente, tecnologias de pesagem dinâmica com sistemas redundantes possibilitam uma dosagem perfeita”, comenta, destacando que a secagem dos agregados ocorre em um tambor dedicado exclusivamente a esta função, assim como ocorre nas gravimétricas.

Já no que tange à mistura, o misturador pug mill é utilizado em ambas as tecnologias de usinas, aplicando alta potência na homogeneização dos agregados. “É a tecnologia mais eficaz para homogeneizar os materiais e evitar a exposição do ligante asfáltico às altas temperaturas da chama do queimador”, diz o especialista.

A capacidade de filtragem da usina é um dos aspectos mais relevantes para viabilizar a licença ambiental de instalação

INSTALAÇÃO

Seja qual for o conceito adotado, a instalação da usina também exige cuidados específicos, principalmente porque essa operação demanda licenciamento ambiental.

Segundo a Bomag Marini, o modo mais indicado para iniciar a instalação consiste em liberar e montar uma área industrial. Geralmente, sugere-se uma visita ao local do empreendimento, onde é realizada a análise dos principais itens exigidos para o licenciamento ambiental, incluindo localização e planta de situação da área (com destaque para as casas, vizinhanças, córregos e vegetação nos arredores) e definição do local das estruturas físicas (como laboratório, administrativo, oficinas e pátios de estacionamentos de veículos, caminhões e máquinas).

Outros pontos que requerem atenção incluem a definição em planta do local de instalação da usina (com área delimitada), planta em corte dos tanques de contenção da usina (marcado por ponto de GPS), elaboração de PCA (Plano de Controle Ambiental) e do manual das funções dos colaboradores, recomendação do sistema de regularização de combate a incêndio e, ainda, definição da brigada de incêndio.

Esses são aspectos mais gerais, adotados espontaneamente nas operações, pois não há uma diretriz legal específica sobre o assunto no país. Aliás, de acordo com a Lintec-Ixon, a principal queixa de seus clientes no Brasil é justamente sobre a “inexistência de uma regra clara para a instalação dos equipamentos, gerando muitas dúvidas no mercado por conflitarem exigências municipais, estaduais e federais”.

Mesmo assim, há pontos incontornáveis. “Para a Ciber, um dos aspectos mais relevantes para viabilizar uma licença ambiental é a capacidade de filtragem da usina”, acresce Goldschmidt. Segundo ele, a área de filtragem deve ser inversamente proporcional à quantidade de particulados descartados para a atmosfera durante a produção. “Desse modo, as usinas modernas podem limitar a emissão de poluentes a níveis inferiores a 10 mg/m³, vazão muito abaixo das principais normas internacionais”, conclui o especialista.

ESCOLHA DO COMBUSTÍVEL É SUSCETÍVEL A VARIAÇÕES

Quando se fala em usinas de asfalto, outro aspecto a que se deve dar a devida atenção diz respeito ao tipo de combustível utilizado. Para a Lintec-Ixon, trata-se de uma decisão que pode variar de acordo com a região e a época de utilização. Contudo, geralmente os combustíveis mais adotados – por seu baixo custo – são os chamados “óleos pesados”, provenientes de sobras de refinarias ou, até mesmo, da reciclagem de óleos industriais e automotivos. “Além disso, em determinadas regiões o uso de gás pode ser interessante, dependendo da demanda mensal”, comenta o gerente comercial da empresa, David Kaffka.

Já os chamados queimadores do tipo “dual” (ou multicombustível) são recomendados apenas para casos em que a demanda de combustível oscila muito, pois esses combustíveis gasosos demandam um sistema especial de armazenagem. “Torna-se um processo complexo e custoso para uma mesma planta gerenciar sistemas de armazenagem para diferentes tipos de combustíveis”, explica o especialista.

Já a Ciber destaca que as usinas modernas são capazes de queimar qualquer tipo de óleo combustível, requerendo apenas de pequenas alterações para a utilização de gás natural (GN) ou gás liquefeito de petróleo (GLP), por exemplo. “Mas é interessante que o queimador da usina esteja preparado para receber todos os tipos de combustíveis, pois isso permite maior flexibilidade ao cliente na escolha de um combustível que apresente a melhor relação de custo x benefício”, arremata o diretor de marketing da empresa, Jandrei Goldschmidt.

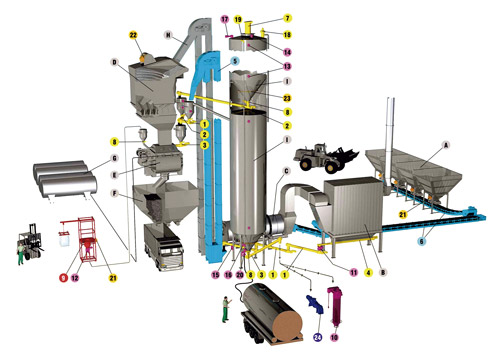

| DIFERENTES CONCEITOS, COM A MESMA QUALIDADE | |

| Confira no quadro algumas das opções mais avançadas de usinas de asfalto disponibilizadas ao mercado nacional. | |

|

|

Composta por dois modelos (ACM 100 e ACM 140) de alto desempenho, a bem-sucedida série da Ammann adota as principais características de uma usina contínua, oferecendo um conceito integrado que inclui controles, tambor-secador, queimador, misturador e filtro. |

|

|

Produzida pela Bomag Marini, esse inovador modelo gravimétrico adota conceito modular e pode ser transportado por contêineres, o que facilita a transferência entre as frentes de trabalho. Todas as partes são protegidas contra intempéries, danos e furtos. |

|

|

Composta por quatro modelos com capacidades entre 100 e 200 t/h, a versátil linha de usinas da Ciber oferece capacidade produtiva entre 50 e 200 t/h, sendo indicada para todos os tipos de obras, desde as de pequeno porte até operações com alta produção diária. |

Saiba mais:

Ammann: www.ammann-group.com/pt-br

Bomag Marini: www.bomagmarini.com.br

Ciber: www.ciber.com.br

Lintec-Ixon: www.lintec-ixon.com.br

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade