A nova revolução industrial

Ainda que lentamente, o setor de máquinas e equipamentos para construção e mineração vem implementando tecnologias habilitadoras para a manufatura avançada – termo cunhado nos EUA –, ou Indústria 4.0, na definição da Alemanha. O conceito foi desenvolvido nos dois países, a partir do início desta década, como uma resposta à expansão fabril dos países asiáticos, especialmente a China.

O diretor-executivo de Indústria X.O. da Accenture na América Latina, Constantino Seixas, ressalta que manufatura avançada e indústria 4.0 referem-se à 4ª Revolução Industrial, após a 1ª (máquina a vapor, meados do século XVIII), 2ª (produção seriada a partir do fordismo, no início do século XX) e 3ª (automação e microeletrônica, nos anos 1970) revoluções industriais (confira Gráfico na pág. 70). “A 4ª Revolução Industrial é caracterizada pelo uso de sistemas ciberfísicos, unindo a robótica e sistemas de inteligência com impacto na velocidade de produção e na eficiência”, diz Seixas. “Isso permite ter um produto de acordo com a expectativa do usuário, que hoje tem expectativas ger

Ainda que lentamente, o setor de máquinas e equipamentos para construção e mineração vem implementando tecnologias habilitadoras para a manufatura avançada – termo cunhado nos EUA –, ou Indústria 4.0, na definição da Alemanha. O conceito foi desenvolvido nos dois países, a partir do início desta década, como uma resposta à expansão fabril dos países asiáticos, especialmente a China.

O diretor-executivo de Indústria X.O. da Accenture na América Latina, Constantino Seixas, ressalta que manufatura avançada e indústria 4.0 referem-se à 4ª Revolução Industrial, após a 1ª (máquina a vapor, meados do século XVIII), 2ª (produção seriada a partir do fordismo, no início do século XX) e 3ª (automação e microeletrônica, nos anos 1970) revoluções industriais (confira Gráfico na pág. 70). “A 4ª Revolução Industrial é caracterizada pelo uso de sistemas ciberfísicos, unindo a robótica e sistemas de inteligência com impacto na velocidade de produção e na eficiência”, diz Seixas. “Isso permite ter um produto de acordo com a expectativa do usuário, que hoje tem expectativas geradas por outras indústrias, como a de mobilidade. Ao adquirir um veículo, por exemplo, esse consumidor vai querer a mesma experiência que tem no Waze.”

Para Frank Meylan, responsável pela área de tecnologia digital da KPMG, a manufatura avançada está sendo viabilizada pelo aumento da capacidade e barateamento de computadores e sistemas de armazenamento, além do alto volume de informações que se tornou disponível com o acesso à computação na nuvem. Nesse sentido, a KPMG fez uma pesquisa com líderes industriais em que cerca de 90% apontaram que os próximos três anos serão mais desafiadores e emblemáticos para a continuação das empresas do que os últimos 50 anos. “À medida que os provedores de tecnologia oferecem soluções avançadas acessíveis de inteligência artificial, inteligência cognitiva e algoritmos de modelos preditivos, facilitam a disseminação de projetos como os de manutenção preditiva dos ativos de alto valor, cujo custo de ficar parado é enorme”, diz Meylan.

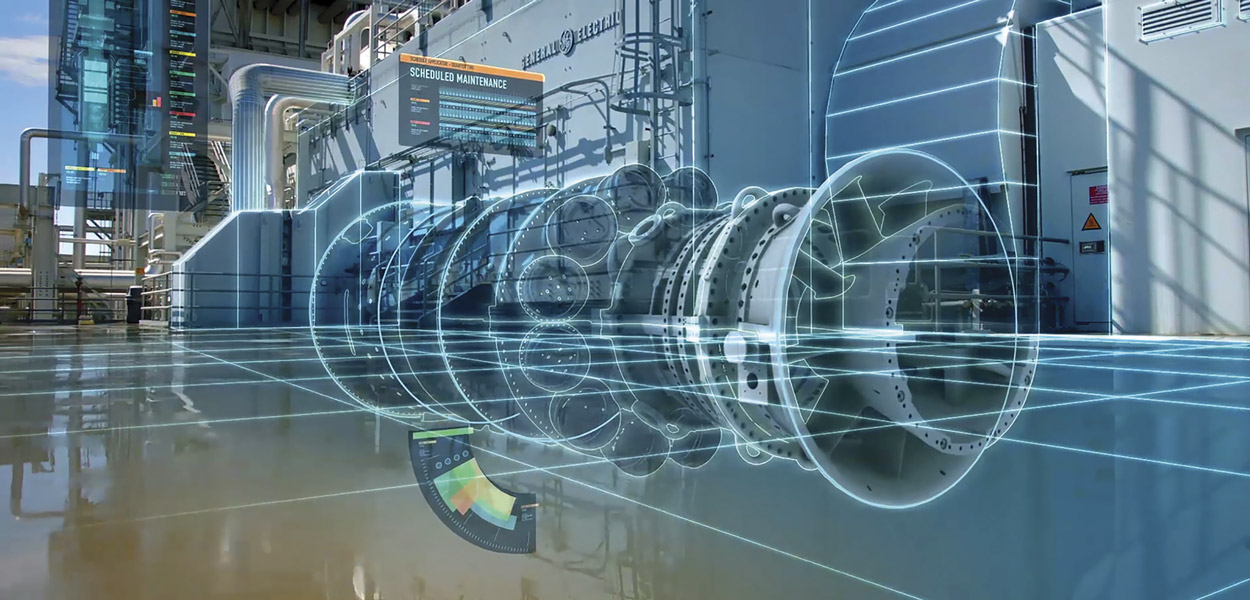

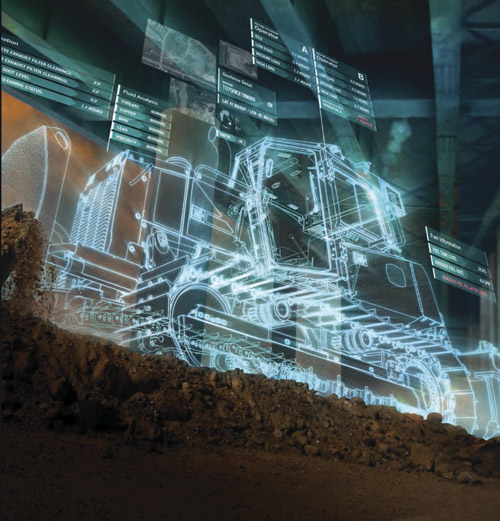

Internet das Coisas (IoT), Big Data, impressão 3D, aprendizado de máquina, inteligência artificial, realidade virtual e aumentada são algumas das tecnologias habilitadoras. Assim, os produtos passam a poder ser customizados em massa e têm alto nível de automação para gestão e manutenção preditiva. Com isso, abre-se a possibilidade para veículos e equipamentos autônomos.

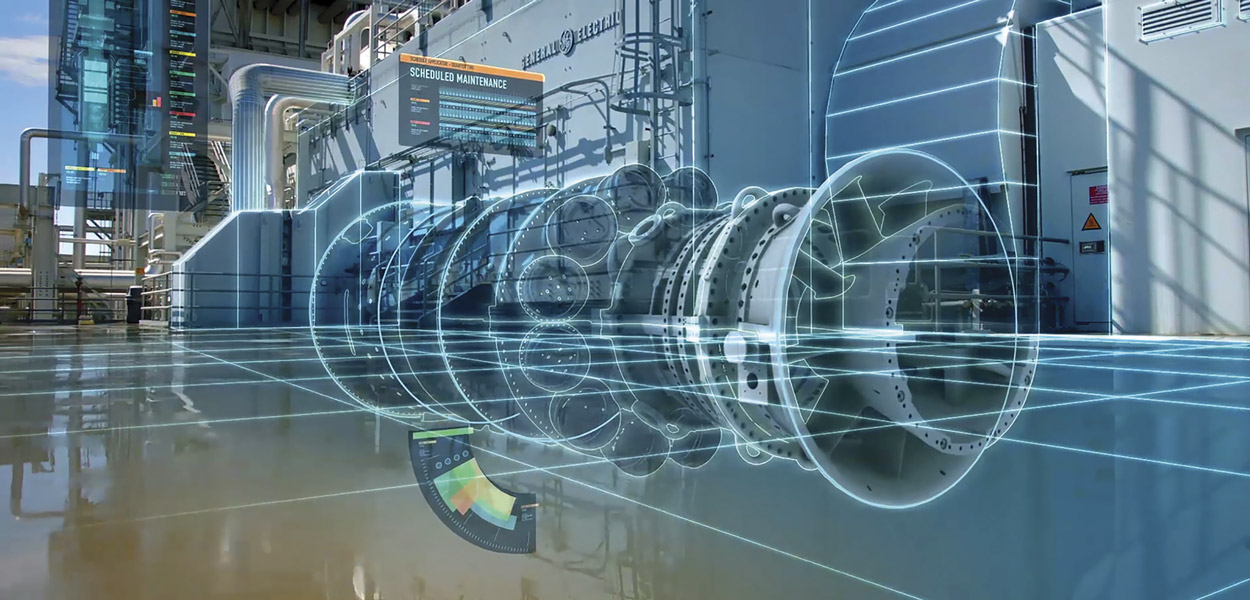

Baseada em sistemas ciberfísicos, a Indústria 4.0 une robótica e sistemas de inteligência para imprimir velocidade e eficiência à produção fabril

O especialista cita a GE Digital, um modelo de negócios criado pela GE em que todo equipamento fabricado pela empresa gera informação, agora coletada para a produção de relatórios aos clientes com dados do comportamento das máquinas, consumo de combustível, consumo de peças de reposição etc. “Ou seja, tudo o que a empresa deveria fazer internamente para acompanhar o seu parque industrial agora pode ser obtido na forma de serviço”, comenta. “Isso traz muito mais eficiência e um conjunto de ferramentas de monitoramento de alta capacidade, sem necessidade de realizar investimentos internamente. Isso é a revolução da indústria 4.0.”

CUSTOMIZAÇÃO

Na indústria de equipamentos, a Sandvik Mining and Rock Technology deu um passo à frente nesse novo universo ao lançar uma linha de britadores cônicos conectados. Segundo a empresa, a linha CH800i é a primeira a oferecer britagem inteligente baseada em informações acionáveis por meio de um portal.

Equipamentos conectados prometem britagem inteligente

Voltados tanto para mineração quanto para construção civil, os equipamentos são digitalizados e ligados com sensores que monitoram o desempenho em tempo real. Segundo Raphael Carmona, gerente de linha de negócios para britagem da fabricante, os equipamentos estão conectados à base de dados da empresa, com interface de acesso pelo portal “My Sandvik”, disponível para os clientes consultarem os dados.

Voltada para a gestão do ativo, a solução ABB Ability oferece ecossistema de digitalização

“O serviço é opcional, mas sem custo para o cliente, que precisa apenas autorizar que os equipamentos estejam conectados à nossa base de dados para que possamos coletar as informações e gerar históricos e dados para a tomada de decisão”, diz Carmona.

No momento, ainda não há nenhum equipamento em operação, mas a empresa tem visto crescer o interesse na área de mineração a partir de projetos-piloto. “Os benefícios incluem redução do custo operacional, do consumo de peças e do nível de estoque”, elenca. “Além disso, há redução do consumo de energia, pois o melhor desempenho permite aumento de produtividade com redução do número de paradas.”

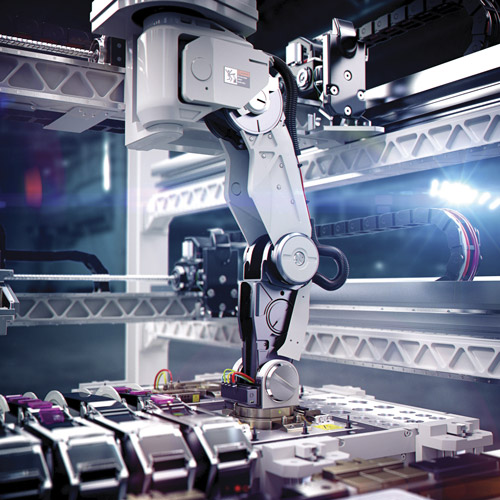

Tecnologias autônomas já são operacionais para o setor agrícola, inclusive no Brasil

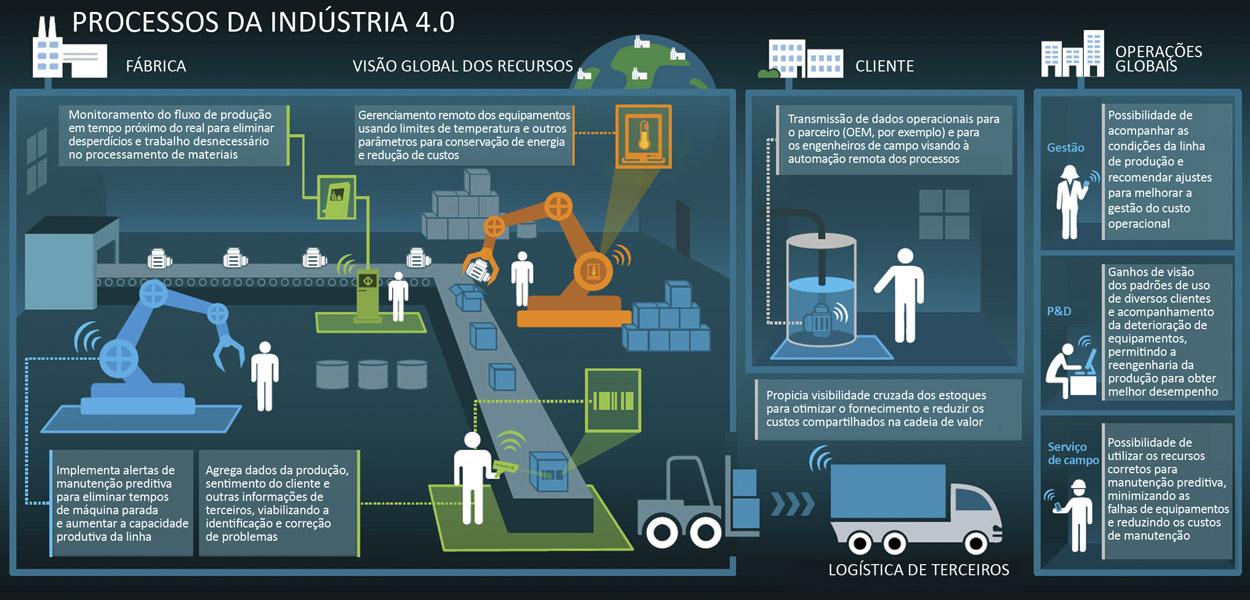

A ABB, por sua vez, fornece produtos e serviços para as áreas de manufatura, construção e mineração, entre outros setores. A empresa possui plantas em Guarulhos (SP), Sorocaba (SP), Blumenau (SC) e Contagem (MG), que produzem toda a linha de produtos de automação elétrica, instrumentação de processos de medição de temperatura, gases e vazão, PLC (Programmable Logic Controllers) e DCS (Distributed Control System). Um dos destaques são as soluções robóticas para as áreas de manufatura, como o Robô Colaborativo. “Na mineração, há uma célula robótica para lavagem de caminhões fora de estrada, um processo insalubre com jatos fortes e químicos tóxicos”, diz Marcos Hillal, especialista em Indústria 4.0 da ABB.

Ele explica que a empresa atua com o conceito ABB Ability, um ecossistema de digitalização completa. Imaginando-se uma pirâmide, desde a base – em que atua a Internet Industrial das Coisas – até o topo – onde estão as aplicações – a ABB provê soluções dedicadas à mineração. “Para a Internet Industrial das Coisas, temos o Smart Sensor, que é posicionado na carcaça do motor para transmissão wireless de informações para gestão do ativo”, esclarece o especialista, explicando que mesmo equipamentos mais antigos podem ser retrofitados (atualizados).

Computação em nuvem permite realizar manutenção e otimizar processos de qualquer ponto do mundo

Além disso, a utilização de sensores permite monitorar cargas elétricas, enquanto a linha de instrumentação também envia informações de calibração e saúde, apontando quando o equipamento vai falhar. “O software de gestão de ativos foi desenvolvido no Brasil e hoje é usado em várias partes do mundo”, destaca Hillal. “Com a computação na nuvem, é possível fazer a manutenção ou propor uma otimização de processo de qualquer lugar do mundo.”

A ABB possui uma fábrica de minidisjuntores, 100% automatizada, na Alemanha. A planta tem máquinas conversando entre si (M2M), aplicação de robótica e gestão de produção. No Brasil, a fábrica mais avançada é a de Sorocaba, que tem automação de oficinas de motores até a parte de construção e montagem de salas elétricas modulares.

Transformação para a manufatura avançada depende de políticas públicas e capacitação

Hillal observa que toda a transformação para a manufatura avançada é uma jornada que depende de políticas públicas e capacitação. No setor de mineração, há um interesse muito forte. Mas os principais clientes da empresa ainda estão se estruturando para conduzir a transformação digital e treinando seus colaboradores. Desse modo, já houve uma evolução muito grande sobre a compreensão da Indústria 4.0. “Fizemos uma pesquisa com a McKinsey e mapeamos um potencial de U$S 370 bilhões em oportunidades no setor de mineração em nível global até 2025”, diz Hillal.

AUTÔNOMOS

Máquinas autônomas são outra tendência muito forte para promover não só a automação, mas também a conversão dos equipamentos de diesel para a energia elétrica. “Temos automação de equipamentos numa unidade de produção de minério da Vale no Pará”, diz Hillal. “Todos os equipamentos de pátio, como recuperadoras de minério, operam de forma autônoma e os operadores monitoram da sala de controle. Outra evolução são os caminhões autônomos.”

Integração de sistemas permite aprimorar o desempenho da máquina

Pioneira ao aplicar um caminhão modelo VM com tecnologia autônoma em uma operação real no Brasil há um ano, a Volvo Trucks também já entregou ao mercado as primeiras unidades com tecnologia autônoma para o setor agrícola. Mas já há estudos de validação para o lançamento da mesma tecnologia para as áreas de mineração e construção. O VM foi desenvolvido pela área de engenharia avançada no Brasil, com apoio da matriz na Suécia.

O VM com tecnologia autônoma é equipado com um sistema que permite a operação em modo autoguiado, quando está dentro da lavoura, eliminando o problema de destruição de mudas. A precisão é de 2,5 cm e, para obtê-la, o caminhão conta com um sistema de geolocalização que identifica com exatidão o caminho a ser seguido e aciona o sistema de direção. “Também na mineração a demanda é imediata, inclusive no Brasil”, diz Alan Holzmann, diretor de planejamento de produto da Volvo Trucks Latin America.

Na Linha Amarela, a Volvo realiza estudos avançados na Europa como o Canteiro Elétrico, atualmente em fase de validação, para que os produtos estejam disponíveis ao mercado em um futuro não muito distante. “Uma solução de minas abertas tem certo nível de sofisticação”, sublinha Holzmann. “Quando se passa para minas subterrâneas, a sofisticação aumenta ao extremo. Mas a Volvo já está desenvolvendo os dois conceitos.”

Ele explica que, em minas subterrâneas, os benefícios são visíveis, pois são ambientes muito hostis. “Um caminhão que consiga penetrar sem o elemento humano até sem luz trará uma produtividade muito maior do que um motorista conseguiria”, afirma. “A céu aberto, em um roteiro repetitivo e um ambiente mais perigoso, também trará muitos benefícios.”

DIGITALIZAÇÃO

Recursos como o Worksight projetam utilização mais eficiente da tecnologia

De acordo com Thomás Spana, gerente de vendas para divisão de construção da John Deere, a empresa vem atuando com a estratégia de Worksight, que visa a dotar os equipamentos de recursos que ajudem o cliente não apenas a conhecer melhor o produto, mas a ter ferramentas para que a sua utilização seja mais eficiente.

A partir de recursos de Internet das Coisas, os equipamentos são digitalizados, sensorizados e ganham conectividade – por rádio, rede celular ou satélite – para monitoramento remoto. “O cliente pode não só saber onde está a máquina e quantas horas está funcionando, mas também que tipos de alertas está gerando”, diz Spana. Essas informações são enviadas para que o setor de manutenção da empresa possa agir. “O próximo passo é integrar sistemas: as informações entrarão no nosso aplicativo e poderemos oferecer os dados no servidor para o cliente integrar com seu ERP (Enterprise Resource Planning)”, completa Spana. “Por fim, será possível abrir uma ordem de serviço direta.”

Já na Link-Belt, o foco na América Latina está na nova série das escavadeiras da marca Link-Belt: a X3E. Segundo Guilherme Borghi, gerente de pós-venda da fabricante para o Brasil, a atualização tecnológica combina redução de custos das escavadeiras em campo com alta produtividade e segurança da operação, tudo por meio de tecnologia embarcada.

Uma das opções para evitar colisão e acidentes é o emprego de câmeras na parte traseira das máquinas, cobrindo pontos cegos. “Entre as inovações que acompanham a série está o sistema RemoteCare, um serviço de monitoramento completo e exclusivo dessa linha, que atua no rastreamento da máquina e possui a função de geobloqueio”, diz Borghi. “A telemetria compila informações sobre o desempenho da escavadeira em campo, reunindo dados que vão desde o consumo de combustível à temperatura do radiador, de modo que a empresa monitore remotamente o desempenho da escavadeira.”

PARA A INDÚSTRIA NACIONAL, TEMA É DESAFIO A SER ENFRENTADO

Para aproveitar as oportunidades, país precisa colocar a Indústria 4.0 no topo das suas prioridades

Embora os equipamentos já estejam sendo digitalizados, a modernização das plantas segue mais lenta. Para José Ricardo Roriz Coelho, vice-presidente da Federação das Indústrias de São Paulo (Fiesp), o Brasil chegou tardiamente à discussão da Indústria 4.0 e foi prejudicado pela crise, que desviou a atenção para questões conjunturais de curto prazo. “Mas ainda há tempo de as empresas brasileiras se inserirem na 4ª Revolução Industrial”, analisa Coelho.

Mas é bom se apressar. O gerente de política industrial da Confederação Nacional da Indústria (CNI), João Emílio Gonçalves, cita o estudo “Oportunidades para a Indústria 4.0”, que mostra como o conceito vem transformando a produção industrial com novos processos, produtos e modelos de negócios, impensáveis há alguns anos. Segundo ele, as nações industrializadas inseriram essas transformações no centro de suas estratégias de política industrial, visando a aumentar sua competitividade. E o Brasil precisa fazer o mesmo. “Setores de ponta como o automotivo já vêm implementando essas inovações”, diz Gonçalves.

Pesquisa – A Fiesp realizou uma pesquisa com 227 empresas – sendo 55% pequenas, 30% médias e 15% grandes – a fim de identificar o grau de conhecimento a respeito do conceito de Indústria 4.0 e os desafios a serem enfrentados para sua adoção. O tema é desconhecido por 32% dos entrevistados. Em 68% das empresas, já se ouviu falar em Indústria 4.0. Os resultados também apontam que 90% concordam que a Indústria 4.0 “aumentará a produtividade” e que “é uma oportunidade em vez de um risco”, 67% esperam sentir um impacto mediano e 30% estão “muito otimistas” quanto à sua implementação. Por outro lado, apenas 5% se sentem “muito preparadas” para enfrentar os desafios, enquanto 23% se sentem “nem um pouco preparadas”. E aproximadamente 25% das empresas já estão planejando a implementação.

Outra pesquisa, conduzida pela CNI e pelo Instituto Euvaldo Lodi (IEL), em parceria com os institutos de economia da Universidade Federal do Rio de Janeiro (UFRJ) e da Universidade Estadual de Campinas (Unicamp), revelou que bens de capital (71%), agroindústria (70%) e automotivo (68%) serão os setores mais impactados pelas tecnologias 4.0. Em uma amostra de 753 empresas de dez setores (aeroespacial, agroindústria, automotivo, bens de capital, bens de consumo, farmacêutica, insumos, petróleo e gás, química e tecnologias da informação), aproximadamente 65% dos entrevistados disseram que as tecnologias avançadas – inteligência artificial, internet das coisas, nanotecnologia, novos materiais, biotecnologia, produção conectada, entre outras – terão alto ou altíssimo impacto no futuro da indústria na próxima década.

Para a CNI, o Brasil tem condições de aproveitar as oportunidades, mas precisa colocar o tema no topo das prioridades, sabendo que são apostas de longo prazo. “Uma sólida parceria entre Estado e setor privado, além da legitimação pela sociedade, são aspectos essenciais para que possamos nos desenvolver nesse sentido”, afirma Luciano Coutinho, coordenador do projeto “Indústria 2027”.

DIGITALIZAÇÃO NA INDÚSTRIA É IRREVERSÍVEL

A Indústria 4.0 já chegou ao segmento de usinagem, coração da indústria metalmecânica. Atenta a essa tendência, a Sandvik Coromant desenvolveu uma solução inédita de conectividade especialmente concebida para o segmento. Denominada CoroPlus, trata-se de uma plataforma com ferramentas integradas que permitem aumento da produtividade e redução de desperdícios, além de um domínio mais assertivo do processo fabril. A solução foi apresentada em novembro durante evento promovido na sede da SINFER/ABFA, em São Paulo. Na ocasião, Jeff Rizzie, diretor de Usinagem Digital da Sandvik Coromant para as Américas, destacou que é comum a indústria desconhecer a real eficiência da própria planta. “Muitas vezes pensamos estar operando com 70% de eficiência, quando na verdade a média do processo é de 40%”, disse.

O presidente da Sandvik Coromant Brasil, Claudio Camacho, enfatizou o desafio de levar a usinagem digital para o chão-da-fábrica, sugerindo a criação de um grupo de debate para apoiar esse processo no Brasil. Para o especialista em tecnologia Renato Cruz, esse processo requer uma mudança cultural, de modo que os profissionais “aprendam a trabalhar com robôs, máquinas ou softwares inteligentes”. Na mesma linha, o presidente da Associação de Engenheiros Brasil-Alemanha (VDI), Mauricio Muramoto, destacou que a revolução tecnológica exige “ainda mais habilidades interpessoais dos profissionais, para lidar com grandes transformações técnicas”.

Jeff Rizzie: indústria desconhece sua eficiência

Por sua vez, Sean Holt, presidente da Sandvik Coromant para as Américas, enfatizou o compromisso da empresa em desenvolver tecnologias nessa área. “Para o Brasil, não é necessário mover-se rápido, mas mover-se agora”, afirmou. Já Horácio Forjaz, gerente de relações institucionais da Fapesp, traçou um panorama dos investimentos em P&D pelo mundo, sob a liderança de Alemanha, China, EUA e Japão. Nesse sentido, ele reconheceu o atraso do Brasil na área, mas ressaltou que a fundação disponibiliza linhas de financiamento para incentivar as empresas a melhorar seus processos. “As empresas podem e devem buscar essas linhas junto à Fapesp”, frisou.

Saiba mais:

Accenture: www.accenture.com

CNI: www.portaldaindustria.com.br/cni/canais/industria-2027

Fiesp: www.fiesp.com.br

John Deere: www.deere.com.br/pt

KPMG: https://home.kpmg.com/br/pt/home

Link-Belt: https://lbxco.com/brazil

Sandvik: www.home.sandvik/br

Volvo: www.volvo.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade