Máquina sem precedentes

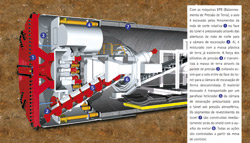

Entregue oficialmente ao governo do estado e à Concessionária Rio Barra no final de setembro, o EPB Shield S-769 conversível que fará a escavação de um trecho de 4,6 km de túneis subterrâneos da Linha 4 do metrô do Rio de Janeiro será em breve a maior máquina a já operar em obras de engenharia construtiva no país.

Entregue oficialmente ao governo do estado e à Concessionária Rio Barra no final de setembro, o EPB Shield S-769 conversível que fará a escavação de um trecho de 4,6 km de túneis subterrâneos da Linha 4 do metrô do Rio de Janeiro será em breve a maior máquina a já operar em obras de engenharia construtiva no país.

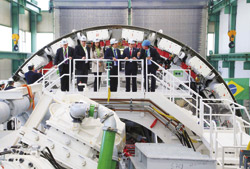

Fabricado pela Herrenknecht, o equipamento de 11,4 m de diâmetro foi apresentado à imprensa nacional – incluindo a M&T – durante evento realizado na fábrica da empresa, em Schwanau, na Alemanha. A colossal estrutura, que será desmontada e transportada por navio em 10 contêineres e outras 92 peças soltas, tem 120 metros de comprimento e altura equivalente a um prédio de quatro andares, sendo especificamente construída para a obra a que se destina.

“Essa máquina é muito especial pelas condições geológicas do Rio de Janeiro”, frisou Jonny Altstadt, diretor-geral da Herrenknecht do Brasil. “No começo da obra, será perfurada uma rocha muito dura, gnaisse, mas também mais à frente teremos areia saturada e branda com muita água. E essas duas condições

Entregue oficialmente ao governo do estado e à Concessionária Rio Barra no final de setembro, o EPB Shield S-769 conversível que fará a escavação de um trecho de 4,6 km de túneis subterrâneos da Linha 4 do metrô do Rio de Janeiro será em breve a maior máquina a já operar em obras de engenharia construtiva no país.

Entregue oficialmente ao governo do estado e à Concessionária Rio Barra no final de setembro, o EPB Shield S-769 conversível que fará a escavação de um trecho de 4,6 km de túneis subterrâneos da Linha 4 do metrô do Rio de Janeiro será em breve a maior máquina a já operar em obras de engenharia construtiva no país.

Fabricado pela Herrenknecht, o equipamento de 11,4 m de diâmetro foi apresentado à imprensa nacional – incluindo a M&T – durante evento realizado na fábrica da empresa, em Schwanau, na Alemanha. A colossal estrutura, que será desmontada e transportada por navio em 10 contêineres e outras 92 peças soltas, tem 120 metros de comprimento e altura equivalente a um prédio de quatro andares, sendo especificamente construída para a obra a que se destina.

“Essa máquina é muito especial pelas condições geológicas do Rio de Janeiro”, frisou Jonny Altstadt, diretor-geral da Herrenknecht do Brasil. “No começo da obra, será perfurada uma rocha muito dura, gnaisse, mas também mais à frente teremos areia saturada e branda com muita água. E essas duas condições geológicas extremas fizeram com que essa máquina ficasse bastante sofisticada.”

Será a primeira vez que a perfuração mecanizada será utilizada no Rio de Janeiro, que até então só possuía túneis construídos com o método de drilling and blast e outras técnicas convencionais de escavação. Com isso, o ganho de produtividade será substancial, uma vez que a TBM (Tunnel Boring Machine) possui capacidade quatro vezes maior de escavação (até 18 m por dia) que as demais tecnologias.

Outra vantagem é que o uso do equipamento provoca menor impacto para a população, uma vez que não requer uso de bate-estaca, explosões e aberturas de valas na superfície ao longo das ruas, além da peculiaridade de não passar por debaixo de prédios (seu traçado acompanhará o trajeto da Rua Barão da Torre, exatamente sob o pavimento).

Esse, aliás, foi um dos motivos pela escolha do método construtivo. Como a região é uma área urbana densamente povoada, torna-se necessário evitar recalques do terreno e vibrações, que poderiam causar danos aos edifícios.

Segundo o governo, o impacto sobre o tráfego na superfície também será mínimo, uma vez que apenas 500 m de vias serão interditados no pico das obras.

“Essa máquina foi construída com uma tecnologia muito avançada”, explicou Regis Fichtner, secretário de Estado da Casa Civil que representou o governo do estado. “Graças a ela, será possível escavar todos os túneis do metrô na Zona Sul sem abrir buracos ao longo das ruas, pois serão construídos por baixo das vias sem qualquer impacto na superfície.”

O secretário também informou no evento que o governo do Rio de Janeiro já iniciou os estudos para elaborar um termo de referência visando à contratação de um projeto de expansão do metrô que ligará a Gávea ao Centro, passando pelos bairros de Jardim Botânico, Humaitá e Laranjeiras. O projeto, que deve ser colocado em prática a partir de 2016, pode vir a aproveitar o mesmo equipamento. “Queremos deixar esse projeto pronto e licitado para que, no futuro, quando terminar a obra da Linha 4, seja possível utilizar o equipamento nessa nova linha”, disse Fichtner.

Indagado pela reportagem da M&T sobre a existência de uma cláusula de recompra pelo fabricante – uma prática comum nesse tipo de equipamento – Altstadt também sugeriu a continuidade da sua utilização. “Existe essa opção sim, mas acredito que essa máquina deverá ficar no Rio por muito tempo”, disse ele.

Colosso

Adquirida pela concessionária por R$ 100 milhões, valor que exclui os chamados equipamentos “periféricos”, a tuneladora da Herrenknecht será montada entre março e agosto do próximo ano em uma caverna próxima à Estação General Osório, a partir de onde iniciará a escavação no sentido da futura Estação Jardim de Alah. Pintada com as cores da bandeira do estado do Rio de Janeiro (azul e branco), ela operará a 12 metros de profundidade e mobilizará uma equipe de 270 pessoas, entre eletrotécnicos, engenheiros, mecânicos, operadores e encarregados alemães e brasileiros, sendo que 30 trabalhadores – muitos deles já sendo treinados na fábrica há mais de um ano – atuarão diretamente dentro da estrutura.

Com 2.883 toneladas de peso, potência de corte de 4,2 kW e torque de 11,3 kNm, ao mesmo tempo em que for escavando a máquina instalará os cerca de 2.700 anéis numerados de concreto armado (formados por sete aduelas e uma cunha de fechamento) com 1,8 m de largura cada, que formarão a estrutura sequencial do túnel. Assim, a máquina trabalhará por ciclos de escavação de 1.800 mm, apoiada nos próprios anéis de concreto e impulsionada por cilindros hidráulicos. “É como cavar com uma mão e, com a outra, evitar que qualquer coisa caia no buraco”, comparou Altstadt.

O equipamento mantém o equilíbrio entre o solo e a pressão exercida (a taxa de solo removida é igual à taxa de avanço do equipamento), apresentando ainda a possibilidade de articulação em uma faixa de diâmetros acima de 11 metros. Isso permite que, em alguns casos, as equipes lidem com curvas apertadas com um raio de apenas 250 m.

Quando chegar à altura do Alto Leblon, a TBM será adaptada para escavar rocha. Atuando por pressão, os discos cortadores passam a fraturar por estresse o gnaisse, fragmentando-o em detritos (“chips”, ou lascas) que se soltam pela ação dos dentes trituradores intercalados, sendo por fim “engolidos” pelas aberturas (pás) existentes na cabeça de corte, composta por uma seção cruzada rotativa.

Quando chegar à altura do Alto Leblon, a TBM será adaptada para escavar rocha. Atuando por pressão, os discos cortadores passam a fraturar por estresse o gnaisse, fragmentando-o em detritos (“chips”, ou lascas) que se soltam pela ação dos dentes trituradores intercalados, sendo por fim “engolidos” pelas aberturas (pás) existentes na cabeça de corte, composta por uma seção cruzada rotativa.

Enquanto os detritos não estiverem em tamanho suficientemente reduzido para passar pelas aberturas, eles são cortados e esmagados pelo mecanismo, que atua de forma semelhante a um britador. Como existe pressão de dentro para fora, que varia em até 1 bar nos diferentes pontos da cabeça de corte, é preciso injetar constantemente graxa no mecanismo, para evitar que o material escavado atinja e danifique o sistema de rolamento.

Os discos de corte cobrem toda a área, suportando cada um uma pressão máxima de 17 t, também sob o risco de esmagar o rolamento acima disso. Assimétrica, a cabeça de corte da máquina possui ainda centenas de placas de aço extraduro (compostas por alto teor de carbono) acopladas por meio de parafusos atarraxados por trás, protegendo o equipamento contra a abrasividade do solo. Para trocá-las, a câmara hiperbárica é esvaziada e faz-se a substituição sempre por cima, girando progressivamente a roda frontal.

Tanto essas placas, como os 160 dentes, 58 discos e 16 pás, além de outras peças de desgaste e demais componentes e circuitos internos, são monitorados por sensores eletrônicos espalhados por toda a estrutura da máquina, que informam sobre a sua condição operacional e o momento ideal para paradas de manutenção. A fabricante fornece peças de reposição, que serão estocadas junto à obra.

Conversão

Composta por um mix de duas tecnologias, a tuneladora S-769 é um Shield de Balanceamento de Pressão de Terra (Earth Pressure Balanced - EPB) conversível que se adapta às condições geológicas. Isso significa que ela pode ser convertida dentro do próprio túnel para suportar o avanço em dois tipos diferentes de solo: arenoso e rochoso.

Composta por um mix de duas tecnologias, a tuneladora S-769 é um Shield de Balanceamento de Pressão de Terra (Earth Pressure Balanced - EPB) conversível que se adapta às condições geológicas. Isso significa que ela pode ser convertida dentro do próprio túnel para suportar o avanço em dois tipos diferentes de solo: arenoso e rochoso.

“A máquina operará nos primeiros 300 m em modo aberto, sendo depois convertida para o modo EPB fechado pelos próximos 3 mil m”, detalhou Carlos Manzano Rey, gerente de projetos da Herrenknecht. “Por fim, serão novamente perfurados mais 1.300 m em modo aberto”.

No modo aberto, a face mais estável do túnel não necessita de suporte, sendo que o granito estável escavado é transportado diretamente para fora por meio de uma correia transportadora. Já no modo EPB fechado, a perda de estabilidade na superfície do túnel é compensada pela criação de uma pressão de suporte.

A própria velocidade de retirada do solo é utilizada para sustentar a superfície do túnel, sendo que o material escavado é transportado para uma câmara localizada logo atrás da cabeça de corte pelo parafuso sem fim, cuja velocidade de avanço regula a pressão de suporte em solos predominantemente de formação lacustre e/ou arenosa, como os daquela região. “Com isso, o equilíbrio entre a quantidade de solo removida e a quantidade de solo acumulada no processo de escavação é mantido”, enfatizou Manzano.

Para alternar entre os modos de funcionamento, são necessários apenas alguns ajustes na cabeça de corte. Tanto a correia transportadora como o parafuso helicoidal permanecem instalados na máquina nos dois modos.

Montagem

Para a montagem praticamente simultânea do túnel, as 19 mil aduelas – cujos moldes foram produzidos pela filial Herrenknecht Formwork – são inicialmente acomodadas dentro da carcaça de proteção do equipamento.

Na sequência, os segmentos de anéis são elevados individualmente na seção dianteira do back-up (plataforma de apoio) por uma talha de transferência, braço mecânico semelhante a uma ventosa de pressão. O mecanismo carrega as aduelas até o alimentador de segmentos que, por sua vez, as transporta até a dianteira do túnel. As peças são então instaladas lado a lado, alternadamente, por meio do eretor. “Com posição pré-definida e precisão mecânica, a própria forma como as aduelas são encaixadas é que possibilita a realização das curvas dos túneis”, explicou Marco Antonio Lima Rocha, gerente de obras da RioTrilhos.

Durante todo o processo, as máquinas e as equipes de escavação são protegidas pela carcaça do Shield contra a pressão da terra e lençóis freáticos. Para isolar a carcaça de aço do anel segmentado, a extremidade da máquina, chamada de “cauda” (tail skin), é equipada com uma vedação circular.

Já a folga anular entre o lado externo dos segmentos de revestimento e o solo é continuamente preenchida com uma argamassa do tipo grout com elevada resistência mecânica (composta por cimento, areia, quartzo, água e aditivos especiais como bentonita e polímeros), que é injetada através dos orifícios do tail skin ou mesmo nos segmentos do anel, vedando e estabilizando o tubo do túnel.

De acordo com os movimentos de avanço da máquina, o sistema de back-up é puxado sobre rodas também apoiadas nos anéis do túnel. A estrutura de aço acomoda ainda as unidades de acionamento hidráulico, como bombas, quadros elétricos de distribuição, sistemas de ventilação, instrumentos de navegação a laser e tanques de armazenamento de condicionadores do solo, além de soluções de logística para transporte dos anéis segmentados – no caso do metrô do Rio, caminhões de pequeno porte e remoção para aterros do material escavado.

“Esse sistema permite que você faça a substituição do material escavado por um túnel pronto. Em nenhum momento o túnel fica aberto, esperando ser revestido, como acontece com os outros sistemas tradicionais [não-mecanizados]. Com ele, ou o túnel está dentro da própria máquina, ou já está pronto, com as aduelas pré-moldadas totalmente fixadas”, finalizou Altstadt.

Herrenknecht confirma fábrica no Brasil

Como a M&T antecipou em sua edição de abril, a Herrenknecht confirmou a instalação de uma fábrica no Brasil. Segundo informações já divulgadas, a empresa pode investir até € 10 milhões na unidade, que atenderá os mercados da América Latina.

Como a M&T antecipou em sua edição de abril, a Herrenknecht confirmou a instalação de uma fábrica no Brasil. Segundo informações já divulgadas, a empresa pode investir até € 10 milhões na unidade, que atenderá os mercados da América Latina.

Ainda sem local confirmado, a nova fábrica também produzirá sondas e perfuratrizes para atender a demanda da Petrobras. Inicialmente, o índice de conteúdo nacional será de 30%, incluindo partes metálicas e estruturais, sendo que os componentes elétricos, hidráulicos, mecânicos e eletrônicos serão importados da Alemanha.

O foco principal da Herrenknecht será a venda dos equipamentos, mas a empresa não descarta a oferta de máquinas para o mercado de locação, que responde por 25% de seu faturamento global. Atualmente, a empresa – que possui mais de 4 mil funcionários e 54 filiais – detém 70% de participação no mercado mundial de equipamentos para a perfuração de túneis, produzindo por ano 200 máquinas de grande porte e obtendo um faturamento acima de € 1 bilhão.

Empresa coleciona recordes

Fundada em 1977, a Herrenknecht fornece máquinas para obras em várias partes do mundo, estabelecendo marcas cada vez mais impressionantes de engenharia.

Na construção da Galleria Sparvo, por exemplo, que ligará Bolonha à Florença, na Itália, a empresa obteve dois recordes ao final da primeira etapa da obra: o maior equipamento EPB já construído (o Shield S-574, com 15,5 m de diâmetro) e o melhor desempenho histórico em perfuração (2.413 m em menos de um ano).

O maior túnel ferroviário do mundo também está sendo perfurado por um equipamento da Herrenknecht. Construído sob os Alpes Suíços, o Gotthard Base Tunnel (GBT) utiliza quatro Gripper TBM (com diâmetros entre 8,8 m e 9,5 m) para perfurar 85 km de diferentes tipos de rochas, a um ritmo de 56 m por dia em dois sentidos.

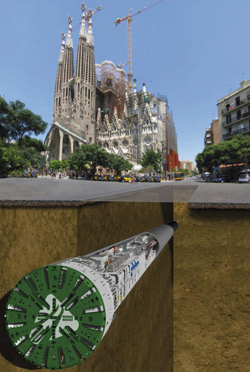

Já o maior sistema de esgotamento sanitário do mundo, finalizado agora em setembro na Cidade do México, utilizou três Shields EPB S-497 (com 8,7 m de diâmetro) na construção de 30 km de túneis. Outra obra que pode ser considerada como uma das mais delicadas da história foi a construção em 2010 de um túnel a menos de 20 m abaixo da neogótica Catedral da Sagrada Família (na imagem acima), patrimônio arquitetônico da humanidade projetado por Gaudí, em Barcelona, na Espanha.

Na América Latina, a empresa já forneceu mais de 20 equipamentos para projetos em oito países. No Brasil, que responde por 90% do faturamento na região, a empresa vendeu equipamentos incluindo microtuneladoras, perfuratrizes e TBMs para obras em estados como Amazonas, Espírito Santo, Bahia e São Paulo, onde quatro máquinas EPB S-336 de 9,4 m de diâmetro perfuraram 6,4 km de túneis da Linha 4-Amarela do metrô da capital, sendo que, após uma adaptação para aumentar o diâmetro em 1 m, uma delas atuará também na 5-Lilás. “Está se fazendo um mix do que já existia com peças novas produzidas aqui na Alemanha”, disse o diretor da filial brasileira.

Saiba mais sobre a obra da Linha 4

Com aproximadamente 16 km de extensão ao longo da costa, a construção da Linha 4 do Metrô do Rio de Janeiro começou em junho de 2010 e está dividida em dois trechos: Sul (Ipanema - Gávea) e Oeste (Barra - Gávea). A linha, que se conectará à Linha 1 em General Osório, tem conclusão prevista para dezembro de 2015, quando serão inauguradas seis estações e começará a fase de testes.

Com aproximadamente 16 km de extensão ao longo da costa, a construção da Linha 4 do Metrô do Rio de Janeiro começou em junho de 2010 e está dividida em dois trechos: Sul (Ipanema - Gávea) e Oeste (Barra - Gávea). A linha, que se conectará à Linha 1 em General Osório, tem conclusão prevista para dezembro de 2015, quando serão inauguradas seis estações e começará a fase de testes.

Na Leopoldina será construída uma fábrica de pré-moldados para fornecer os aduelas de concreto que formarão a estrutura dos túneis do metrô. No local, também haverá três alojamentos com dormitórios para 300 trabalhadores. No Leblon, um canteiro abrigará as oficinas mecânicas e industriais, além de alojamentos para mais 300 operários.

Operado pelo Consórcio Construtor Rio Barra – CCRB (responsável pela obra e formado pelas construtoras Odebrecht, Queiroz Galvão e Carioca Engenharia) sob supervisão da Companhia de Transportes sobre Trilhos do Estado do Rio de Janeiro (RioTrilhos), o TBM perfurará um túnel de 4,6 km entre a Estação General Osório, em Ipanema, e a Gávea, uma região localizada entre a Lagoa e o mar na qual o solo é instável e arenoso.

Também será perfurado um trecho rochoso próximo a morros. O trajeto escavado terá três novas estações (Nossa Senhora da Paz, Jardim de Alah e Antero de Quental), que serão construídas simultaneamente para posterior passagem do equipamento.

Com custo estimado em R$ 5 bilhões, a partir de 2016 a Linha 4 transportará mais de 300 mil pessoas por dia, retirando das ruas cerca de dois mil veículos por hora nos períodos de pico. Uma frota de novos 17 trens será incorporada ao sistema, que passará a ter um intervalo de três a quatro minutos entre as composições.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade