Lubrificação no ponto certo

Ao menos no plano conceitual, os benefícios proporcionados por sistemas automáticos de lubrificação são palpáveis, especialmente quando cotejados com métodos manuais normalmente utilizados nessa tarefa.

Fornecedores da tecnologia apontam vantagens como uma dosagem mais precisa de óleo ou graxa e garantia de que todos os pontos recebam a lubrificação, independentemente de quantidade ou localização.

Sem contar diferenciais relevantes em quesitos como segurança – pois não é necessário manusear os equipamentos para aplicar o lubrificante – e produtividade, uma vez que a lubrificação é realizada durante a operação, evitando as paradas indispensáveis aos métodos manuais.

A despeito dessas vantagens, alguns fatores ainda inibem o uso mais intensivo desses sistemas de lubrificação automática (ou centralizada, como a tecnologia também é conhecida). Um deles é a falta de conhecimento sobre suas possibilidades e vantagens.

Outro, e talvez até mais relevante, é o custo, que em alguns casos pode parecer elevado se avaliado apenas por valores absolutos.

INVESTIMENTO

Contudo, ao se relacionar o valor de aquisição com seus benefícios, a tecnologia não pode ser considera “cara”, observa Rogério Fuzaro, diretor da Unicom (que distribui no Brasil os produtos da marca Groeneveld Beka).

“Para uma máquina de Linha Amarela, que hoje sai por cerca de R$ 1 milhão, a solução custaria, exagerando, 5% desse valor”, ele projeta. “Normalmente, se paga em 5 ou 6 meses ou, no máximo, entre 10 e 12 meses.”

Uso do sistema é mais vantajoso em equipamentos que trabalhem continuamente

Levando-se em conta o impacto da manutenção no TCO das máquinas, não é pouca coisa. Mas esse investimento, pondera Fuzaro, pode não ser intere

Ao menos no plano conceitual, os benefícios proporcionados por sistemas automáticos de lubrificação são palpáveis, especialmente quando cotejados com métodos manuais normalmente utilizados nessa tarefa.

Fornecedores da tecnologia apontam vantagens como uma dosagem mais precisa de óleo ou graxa e garantia de que todos os pontos recebam a lubrificação, independentemente de quantidade ou localização.

Sem contar diferenciais relevantes em quesitos como segurança – pois não é necessário manusear os equipamentos para aplicar o lubrificante – e produtividade, uma vez que a lubrificação é realizada durante a operação, evitando as paradas indispensáveis aos métodos manuais.

A despeito dessas vantagens, alguns fatores ainda inibem o uso mais intensivo desses sistemas de lubrificação automática (ou centralizada, como a tecnologia também é conhecida). Um deles é a falta de conhecimento sobre suas possibilidades e vantagens.

Outro, e talvez até mais relevante, é o custo, que em alguns casos pode parecer elevado se avaliado apenas por valores absolutos.

INVESTIMENTO

Contudo, ao se relacionar o valor de aquisição com seus benefícios, a tecnologia não pode ser considera “cara”, observa Rogério Fuzaro, diretor da Unicom (que distribui no Brasil os produtos da marca Groeneveld Beka).

“Para uma máquina de Linha Amarela, que hoje sai por cerca de R$ 1 milhão, a solução custaria, exagerando, 5% desse valor”, ele projeta. “Normalmente, se paga em 5 ou 6 meses ou, no máximo, entre 10 e 12 meses.”

Uso do sistema é mais vantajoso em equipamentos que trabalhem continuamente

Levando-se em conta o impacto da manutenção no TCO das máquinas, não é pouca coisa. Mas esse investimento, pondera Fuzaro, pode não ser interessante no caso de um equipamento com 15 mil horas de operação, por exemplo, que logo será vendido. Ou ainda no universo da produção agropecuária, em que um trator conta com apenas dez pontos de lubrificação, ou pouco mais que isso.

“Já para uma colheitadeira, que trabalha ininterruptamente na época da colheita, é bastante proveitoso”, assegura. “Também é vantajoso em escavadeiras que trabalhem continuamente, não apenas na mineração, mas também em obras de terraplanagem, abertura de obras viárias e concretagem de túneis.”

Na mineração, especificamente, quase todas as máquinas chegam aos locais de produção já com sistemas de lubrificação automática, informa Plinio Panza, gerente comercial do GHT, que distribui sistemas da SKF Lincoln no país.

“Nesse setor, as máquinas trabalham 24 horas por dia em ambientes severos, com acessórios e peças caras que exigem lubrificação adequada”, justifica. “E as condições de operação da mineração tornam praticamente impossível seguir à risca o cronograma recomendado de lubrificações com o sistema manual.”

Na construção civil, ele reconhece, ainda há menor aderência à lubrificação automática, pois, além de operarem em ambientes menos severos, as máquinas geralmente trabalham apenas durante o dia, permitindo a lubrificação manual no período noturno.

“Mas é também preciso considerar que o sistema manual tem o custo da pessoa que vai lubrificar o equipamento, além de muitas vezes ser necessário aguardar a máquina esfriar para se fazer a lubrificação”, argumenta.

“Além disso, alguns sistemas são mais acessíveis financeiramente, indicados para máquinas menores que têm mais condições de parada e menos pontos de lubrificação.”

CONFIABILIDADE

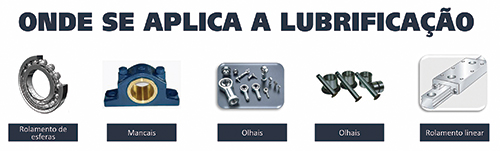

Dentre seus benefícios para a manutenção, os sistemas de lubrificação centralizada são totalmente confiáveis, acentua Fuzaro, da Unicom, vinculando essa confiabilidade ao fato de que os sistemas são projetados com a tecnologia mais adequada para cada necessidade específica de lubrificação (confira as principais no quadro).

Dosagem precisa garante que todos os pontos da máquina recebam a lubrificação, independentemente da quantidade ou localização

Essa tecnologia, ele aponta, garante a aplicação de doses muito mais precisas de lubrificante, em intervalos menores de tempo, enquanto que no processo manual (no qual os intervalos são bem maiores) há o risco de se aplicar lubrificante em excesso ou em quantidade insuficiente, causando danos ao componente. No pior dos casos, a lubrificação sequer ocorre no momento necessário.

“Por isso, o sistema centralizado proporciona uma lubrificação mais eficiente, na medida em que é frequente”, destaca Fuzaro.

“Enquanto a lubrificação manual aplica uma quantidade de lubrificante em intervalos maiores e com o equipamento parado, o sistema automatizado garante o volume exato de lubrificante aplicado em intervalos menores e com o equipamento em operação, aumentando a produtividade.”

Tecnicamente, sistemas de lubrificação centralizada podem ser instalados em qualquer veículo ou equipamento pesado, inclusive em máquinas estacionárias e plantas industriais.

Entre outros benefícios, também possibilitam a aplicação do lubrificante mais indicado a cada equipamento, enquanto que, na lubrificação manual, a pressão pelo retorno das máquinas às atividades pode induzir à utilização do que estiver mais à mão, mesmo não sendo o mais adequado para a aplicação.

Todavia, quanto maior a quantidade de pontos de lubrificação, provavelmente maior será o investimento necessário para a instalação do sistema. Em contrapartida, pode ser ainda mais rentável. “Quanto mais pontos houver, mais disseminados serão os benefícios e mais favorável a relação de custo vs. benefício”, garante Fuzaro.

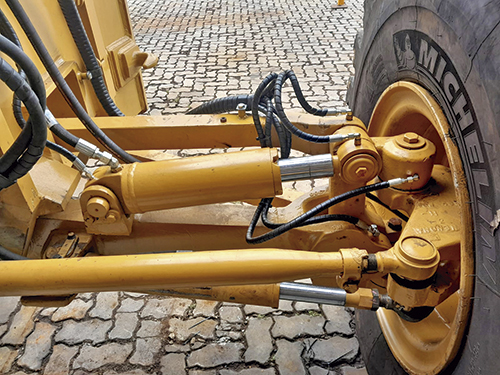

E quanto mais tempo a máquina trabalhar, mais rápido será o retorno do investimento, ele ressalta, ilustrando essa afirmação com o exemplo das escavadeiras, que exigem reformas constantes do sistema frontal (pinos e buchas), gerando dispêndio não apenas na reforma, mas também pelo tempo de máquina parada. “Existem alguns clientes que trabalham ininterruptamente com a máquina há 16 mil horas, sem nunca precisar de reforma”, relata.

Segundo Panza, os sistemas de lubrificação automática proporcionam, em média, 50% de redução na necessidade de troca de pinos e buchas, 50% de aumento da vida útil do equipamento e 30% de redução no custo de manutenção, além de menor tempo de indisponibilidade do ativo.

Além do custo, ele lembra que também devem ser considerados fatores como tipo de atividade, perfil de paradas e frequência de lubrificações. De acordo com ele, a solução pode proporcionar benefícios inclusive no campo da sustentabilidade. “Isso ocorre porque se evitam desperdícios e derramamento de lubrificantes”, observa.

INSTALAÇÃO

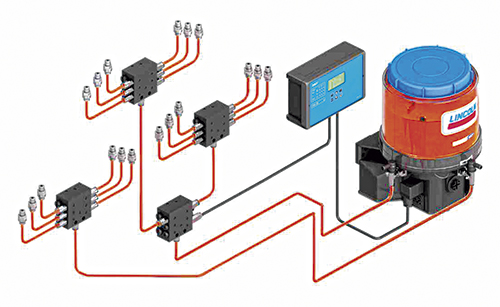

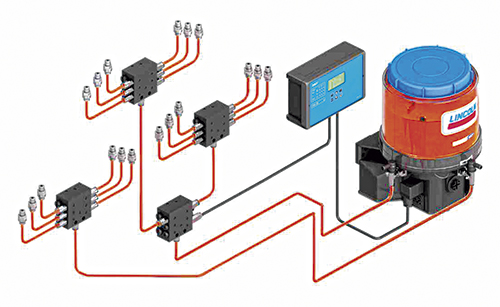

Como é praxe na gestão de frotas, a decisão de instalação de um sistema de lubrificação automática deve ser precedida por um projeto técnico, que considere dados como quantidade de pontos que serão lubrificados, volume de lubrificante que cada um deve receber, dimensionamento da bomba que movimentará o sistema, tamanho do reservatório de lubrificante e necessidade de mangueiras mais resistentes, entre outros.

Instalação deve ser precedida por um projeto técnico de dimensionamento e adequação

O tempo de instalação, relata Fuzaro, depende principalmente da quantidade de pontos de lubrificação, podendo variar de um a cinco dias. “É possível atingir qualquer quantidade de pontos, mesmo aqueles de acesso mais difícil”, ele afirma, destacando que não há limitações relativas à quantidade de pontos que podem ser lubrificados pelos sistemas automáticos.

O próprio GHT já instalou esses sistemas tanto em equipamentos com apenas dez ou 12 pontos, quanto em outros com mais de 200. “Basicamente, o que muda é a potência da bomba, o tamanho do reservatório e a quantidade de injetores”, ele explica.

Embora não seja complexa, a manutenção dos sistemas deve ser realizada por profissionais com know-how específico, capazes de realizar os testes que avaliam se o circuito está operando adequadamente, além de detectar eventuais vazamentos em mangueiras e conexões.

Embora não seja complexa, manutenção dos sistemas deve ser realizada porprofissionais com know-how específico

Em sistemas com tecnologia paralela, especifica Panza, a manutenção pode ser extremamente rápida, consistindo basicamente na troca do injetor do ponto de lubrificação que porventura estiver travado.

Já o sistema progressivo, embora tenha custo de aquisição menor, demanda maior tempo para a manutenção, pois em caso de interrupção de fornecimento em qualquer ponto de lubrificação será necessário descobrir qual é exatamente o ponto travado. Nesse modelo, a manutenção em grande parte fundamenta-se em uma supervisão que, entre outros detalhes, verifica se o sistema está abastecido com lubrificante ou se há alguma mangueira rompida.

No caso de uma mangueira mais difícil de ser avaliada visualmente, observa Fuzaro, pode-se perceber o rompimento pela presença de óleo ou graxa em locais onde isso não deveria ocorrer. “Atualmente, há sistemas que se supervisionam automaticamente inclusive, disponibilizando ao operador alertas sobre falhas, rompimento de mangueira e falta de lubrificante”, completa.

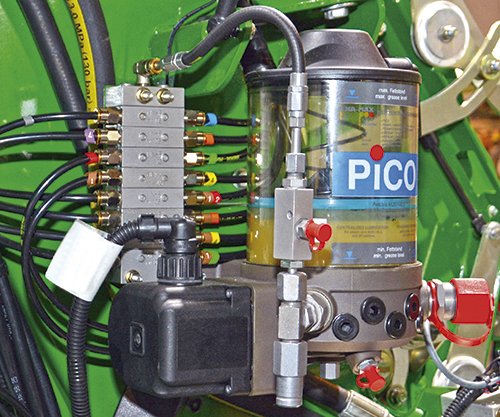

Na imagem, o Sistema Paralelo de linha dupla, indicado para aplicações mais pesadas

Aliás, segundo o gerente comercial do GHT, a tecnologia dos sistemas automáticos de lubrificação segue evoluindo a passos largos. “Utilizando sensores, uma tecnologia recém-lançada é capaz de detectar o desgaste pela vibração, aumentando automaticamente a dosagem de lubrificante”, exemplifica Panza. “E, ao mesmo tempo, informa a ocorrência ao operador.”

Saiba mais:

GHT: www.grupoht.com.br

Unicom: https://unicomdobrasil.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade