Proteção estrutural

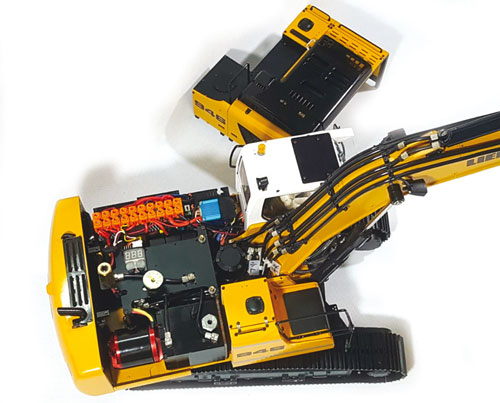

Por vezes negligenciadas, as carenagens de máquinas pesadas – como coberturas de motor e para-lamas, por exemplo – merecem tanta atenção como qualquer outra peça do conjunto. Isso porque são responsáveis pela cobertura e proteção de componentes importantes do equipamento. Assim, se as carenagens forem comprometidas por alguma falha ou avaria, pode ocorrer a impregnação de poeira e umidade em itens eletrônicos ou no motor, levando ao mau funcionamento e até mesmo à sua perda, diminuindo a produção e a rentabilidade da máquina.

Estruturalmente, as carenagens podem ser produzidas com vários tipos de materiais. “No ramo de máquinas pesadas, elas geralmente são feitas de antimônio”, informa José Rodrigues, coordenador de serviços do Grupo MPG. “Mas, em algumas estruturas, como os para-lamas, são produzidas com plástico, enquanto o equipamento propriamente dito é feito em ferro e aço.”

No entanto, às vezes o material com que são fabricadas depende da marca. No caso da Komatsu, por exemplo, a maioria é fabricada em chapa metálica, ma

Por vezes negligenciadas, as carenagens de máquinas pesadas – como coberturas de motor e para-lamas, por exemplo – merecem tanta atenção como qualquer outra peça do conjunto. Isso porque são responsáveis pela cobertura e proteção de componentes importantes do equipamento. Assim, se as carenagens forem comprometidas por alguma falha ou avaria, pode ocorrer a impregnação de poeira e umidade em itens eletrônicos ou no motor, levando ao mau funcionamento e até mesmo à sua perda, diminuindo a produção e a rentabilidade da máquina.

Estruturalmente, as carenagens podem ser produzidas com vários tipos de materiais. “No ramo de máquinas pesadas, elas geralmente são feitas de antimônio”, informa José Rodrigues, coordenador de serviços do Grupo MPG. “Mas, em algumas estruturas, como os para-lamas, são produzidas com plástico, enquanto o equipamento propriamente dito é feito em ferro e aço.”

No entanto, às vezes o material com que são fabricadas depende da marca. No caso da Komatsu, por exemplo, a maioria é fabricada em chapa metálica, mas alguns equipamentos da linha utility, ou seja, de pequeno porte, possuem algumas carenagens em fibra de vidro. Já as da Caterpillar podem ser feitas de plástico, fibra de vidro ou de chapa metálica, dependendo da posição da peça, porte e modelo da máquina.

Produzidas em fibra de vidro, plástico ou chapa metálica, as peças de carenagem exigem cuidados de limpeza e acompanhamento

SUSCETIBILIDADES

Seja qual for o material de que são feitas, todas requerem uma série de cuidados. “Do ponto de vista de manutenção, normalmente basta manter essas partes limpas com regularidade”, garante Fábio Tonani Mazzieiro, gerente corporativo de Serviços Técnicos da Sotreq, revendedora da marca Caterpillar. “Por serem partes que não sofrem desgaste, isso deve bastar. A frequência e o tipo de limpeza adequada para as carenagens, no entanto, dependem do local de operação do equipamento. Em áreas com predominância de poeira ou lama, a lavagem com água e detergente é suficiente.”

Em fábricas de fertilizantes, entretanto, o procedimento de limpeza precisa ser analisado de acordo com o tipo de material contaminante – às vezes, sendo impedido até mesmo o uso de água. Para esses locais, é necessário que a máquina possua uma fabricação específica, chamada de “arranjo fertilizante”, que consiste de uma pintura diferenciada para suportar a corrosão causada pela agressividade do produto.

Além de corrosão e deformação, em aplicações severas os danos podem ser causados por impactos de objetos na estrutura

Além disso, quando as carenagens são feitas de plástico ou fibra de vidro, normalmente não são preparadas para suportar grandes pesos. Por isso, como destaca Mazzieiro, deve-se evitar subir nessas partes, a não ser que sejam indicadas como local de acesso, pois há risco para a peça e para a pessoa. “Algumas peças que protegem o motor podem ter mantas de isolamento térmico em sua parte interna”, ele lembra. “E elas devem estar sempre em boas condições, para protegerem a peça e os profissionais que trabalham no equipamento.”

Para Ricardo Tsuyama, engenheiro de serviços da Komatsu, outros cuidados são necessários com as carenagens. “Deve-se evitar principalmente os impactos, os contatos com agentes químicos e também a exposição a temperaturas excessivas, pois, além do dano estético, alguns componentes ficarão desprotegidos ou expostos se a função da peça for comprometida”, comenta.

Todavia, mesmo que todos os cuidados sejam tomados é praticamente impossível evitar que as carenagens sofram avarias, até pela natureza pesada das operações. “Na maioria das vezes, as peças sofrem batidas, empenamento, oxidação e desplacamento de pintura”, explica Raul Araújo, também engenheiro de serviços da Komatsu. “Em muitos casos, esses danos são causados principalmente por impactos de objetos, geralmente em aplicações mais severas, tais como florestais, de desmatamento, demolição, mineração e pedreiras. Além disso, especificamente nas aplicações de fertilizante e aterro sanitário, deve-se ter o cuidado redobrado no que se refere à corrosão e deformação.”

De acordo com Mazzieiro, as avarias mais comuns em para-lamas e carenagens de motor realmente são os impactos no ambiente de trabalho ou a quebra, devido ao uso inapropriado desses componentes como acesso a partes da máquina. Em ambientes corrosivos, também é comum o excesso de ferrugem nas peças metálicas e parafusos de fixação dos itens de fibra ou plástico. “Trincas por vibração também podem ocorrer”, acrescenta. “Se a peça for de plástico, seu reparo pode ser feito assim como se faz com para-choques de veículos no mercado. Se for feita de fibra de vidro ou metal, os procedimentos também seguem a natureza do material.”

RECOMENDAÇÕES

Se evitar totalmente as avarias é algo muito difícil, ao menos é possível diminuir a ocorrência delas. “Uma forma de fazer isso é promover periodicamente o treinamento e capacitação dos operadores, buscando sempre a utilização cuidadosa das máquinas e a manutenção adequada”, diz Rodrigues, do Grupo MPG.

Dentre os problemas mais comuns nas carenagens, destacam-se eventuais perdas de parafusos de fixação, mau funcionamento dos dispositivos de abertura e travamento das peças

Nesse quesito, Tsuyama, da Komatsu, recomenda ênfase no uso correto de retrovisores, câmera traseira e velocidade de trabalho compatível com o local da operação. “Também é importante executar as inspeções diárias e limpeza do equipamento”, acrescenta. Segundo Mazzieiro, a operação adequada evita a ocorrência de impactos nas carenagens. “Além disso, de modo geral a boa manutenção da máquina impede vibrações excessivas”, diz ele. “E a atenção aos requisitos de segurança, por sua vez, evita os danos causadas pela subida inadvertida nas peças que não são feitas para isso.”

Mesmo se com todos esses cuidados, se uma avaria vier a ocorrer, é preciso avaliá-la e consertá-la, se for o caso. “Por serem peças estruturais, a avaliação deve ser feita na inspeção diária do operador, toda vez que iniciar seu turno de trabalho”, aconselha Mazzieiro. “Nesse momento, além de diversos pontos de checagem, como vazamentos, níveis de óleo e trincas visíveis, por exemplo, cabe relatar eventuais perdas de parafusos de fixação, mau funcionamento dos dispositivos de abertura e travamento de carenagens.”

Segundo Rodrigues, a avaliação geralmente é feita observando-se o desgaste das estruturas, mediante análise visual dos próprios operadores ou equipes de manutenção. “No caso de danos, as estruturas de ferro podem ter recuperação, mas os materiais de antimônio e plásticos têm de obrigatoriamente ser substituídos”, explica.

Nesse ponto, Tsuyama reitera que, durante a avaliação, é prioritário levar em consideração se o dano ocorrido na carenagem pode ocasionar falha em componentes internos da máquina. “No caso de ser necessário o reparo, o serviço deve ser executado por um profissional devidamente qualificado, para garantir a qualidade da intervenção realizada e, consequentemente, a restauração das características originais da peça reparada”, explica.

Se não for possível realizar o conserto, a solução é trocar a carenagem. “Os materiais externos, como para-lamas e materiais de plástico, são substituídos quando quebram”, reforça Rodrigues. “Já os demais itens da máquina, como articulações, olhais e materiais de aço, podem ser restaurados com a finalidade de o equipamento voltar às medidas originais de fabrica e, assim, obter uma boa performance na operação, bem como reduzir custos de manutenção.”

No caso da Komatsu, Araújo destaca que a empresa tem como princípio a preocupação com a saúde e a segurança do operador. Por isso, diz ele, a fabricante recomenda que qualquer componente avariado – e que ofereça risco potencial à operação ou ao ambiente de trabalho – deve ser substituído imediatamente. “É recomendável a troca das carenagens quando ainda não estiverem atendendo às especificações do fabricante após os devidos reparos”, explica.

Resumindo as recomendações, Mazzieiro diz que a substituição de carenagens é indicada sempre que o reparo se torne tecnicamente não recomendado. “É o caso de peças metálicas excessivamente corroídas”, exemplifica. “A troca também é aconselhável no caso de o reparo ser financeiramente inviável ou não compensar, ou seja, quando o conserto implicar valor próximo ao da peça nova.”

Operações mais severas podem provocar amassamentos, trincas e até mesmo rupturas na estrutura, causados por impactos nas carenagens da máquina

AJUSTES

Além da substituição pura e simples, as carenagens também podem sofrer ajustes. “Nas peças da Komatsu, eles devem ser avaliados caso a caso”, explica Araújo. “Quando necessário, a peça pode ser reparada ou realinhada, desde que sejam respeitados os padrões de manutenção indicados pela fábrica para cada equipamento.”

Segundo Rodrigues, do Grupo MPG, os ajustes são realizados com mais frequência em materiais de ferro e aço, pois quando surgem desgastes nesse tipo de componente é possível ajustá-los antes da parada do equipamento. Mazzieiro, por sua vez, sublinha que, assim como o capô de um automóvel, a carenagem do motor de uma máquina pesada requer ajuste preciso para ser posicionada corretamente. “Se não for removida, não há necessidade de ajuste”, explica. “Em alguns dos veículos da Caterpillar há motores elétricos para abertura e fechamento da carenagem, sendo que sua manutenção é descrita nos manuais de operação.”

O que quase ninguém recomenda é o uso de carenagens “genéricas”, ou seja, não originais. “Elas devem ser sempre evitadas, pois não há garantia de que essas peças irão possuir a mesma resistência estrutural de uma original”, alerta Mazzieiro. Nesse aspecto, Araújo complementa que “não se recomenda a utilização de peças genéricas, uma vez que não é possível garantir que elas atendam às especificações de produto, o que pode comprometer a segurança e o desempenho do equipamento”.

Como exemplo, o especialista cita o capô do trator de esteiras D61EX-23, da Komatsu, que é aplicável tanto no Brasil, onde foi projetado, como nos demais países onde é comercializado. “Para isso, a empresa possui a norma KES (Komatsu Engineering Standards), que garante a padronização mundial das chapas, tratamento para pintura, medidas e tolerâncias”, explica. “Este padrão mantém o equipamento alinhado à sua originalidade, alto desempenho e qualidade.”

Como contraponto, Rodrigues não descarta o uso de carenagens “genéricas”. “Dependendo do componente, é possível utilizá-las”, diz. “Desde que isso não comprometa a vida útil do equipamento. Para tanto, é necessário a avaliação de um técnico especializado, visando evitar possível falta de garantia ou parada precoce do máquina.”

Seja como for, ele concorda que a utilização de itens originais é indispensável em componentes que operam em alta temperatura, como motores, transmissão e sistemas hidráulicos. “Lembrando ainda que, para usar as peças genéricas, o ideal é conhecer a marca e a qualidade delas, a fim de evitar problemas futuros”, conclui.

Saiba mais:

Grupo MPG: www.grupompg.com.br

Komatsu: www.komatsu.com.br

Sotreq: www.sotreq.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade