Desafios à beira-mar

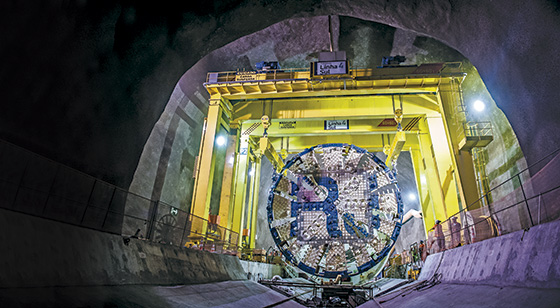

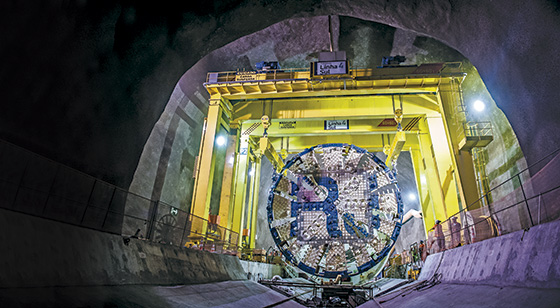

Na manhã do dia 25 de fevereiro, uma tuneladora com diâmetro de 11,5 m – altura equivalente a um prédio de quatro andares – rompeu as paredes da Estação Nossa Senhora da Paz, em Ipanema. Responsável pela escavação dos túneis da nova Linha 4 do Metrô do Rio de Janeiro, o equipamento possui características especiais e representa um avanço tecnológico significativo para obras subterrâneas no país.

A Linha 4 do metrô terá 16 quilômetros de extensão, seis novas estações e transportará 300 mil pessoas por dia entre a Barra da Tijuca (Zona Oeste) e Ipanema (Zona Sul). Contando com investimentos de 8,79 bilhões de reais, o projeto está entre os maiores da América Latina e também está inserido nos preparativos do governo estadual para sediar os Jogos Olímpicos de 2016, ano previsto para inauguração da linha.

Responsável pela ligação entre Ipanema e a Gávea, o Consórcio Linha 4 Sul – responsável pelo trecho de 5 km entre Ipanema e a Gávea – já concluiu a escavação da estação Nossa Senhora da Paz, incluindo o túnel de conexão para a Linha 1, pela estação General Osório. Conforme o cronograma da obra, a tuneladora concluirá o trecho até a Estação Jardim de Alah em meados de agosto, completando 50% do trajeto Sul. Até dezembro de 2015, a tuneladora deve alcançar os túneis escavados a partir da Barra da Tijuca, no final do Leblon.

CONVERSÍVEL

Fabricada na Alemanha pela Herrenknecht, a TBM (Tunnel Boring Machine) de 120 m e 2,7 mil t – que, como é recorrente no setor, ganhou um nome feminino, no caso “Barbara” – foi especificada e projetada para trabalhar com o difícil solo da Zona Sul carioca, composto por trechos de rocha, argila e areia grossa. Para vencer esse obstáculo, o consórcio encomendou um tuneladora “conversível” para trabalhar em três diferentes modos: aberto, fechado e de transição.

Na definição de Alexandre Mahfuz, responsável pela operação da tuneladora na obra, o modo aberto (ou não pressurizado) foi empregado em áreas de rocha “gnaisse”, duras e abrasivas, encontradas no trecho inicial (400 m) e no trecho final (1.500 m) do trajeto na Zona Sul. Nesse tipo de escavação, a própria rocha distribui a pressão do solo e garante a estabilidade da escavação. Contudo, surgiram outros desafios, sen

Na manhã do dia 25 de fevereiro, uma tuneladora com diâmetro de 11,5 m – altura equivalente a um prédio de quatro andares – rompeu as paredes da Estação Nossa Senhora da Paz, em Ipanema. Responsável pela escavação dos túneis da nova Linha 4 do Metrô do Rio de Janeiro, o equipamento possui características especiais e representa um avanço tecnológico significativo para obras subterrâneas no país.

A Linha 4 do metrô terá 16 quilômetros de extensão, seis novas estações e transportará 300 mil pessoas por dia entre a Barra da Tijuca (Zona Oeste) e Ipanema (Zona Sul). Contando com investimentos de 8,79 bilhões de reais, o projeto está entre os maiores da América Latina e também está inserido nos preparativos do governo estadual para sediar os Jogos Olímpicos de 2016, ano previsto para inauguração da linha.

Responsável pela ligação entre Ipanema e a Gávea, o Consórcio Linha 4 Sul – responsável pelo trecho de 5 km entre Ipanema e a Gávea – já concluiu a escavação da estação Nossa Senhora da Paz, incluindo o túnel de conexão para a Linha 1, pela estação General Osório. Conforme o cronograma da obra, a tuneladora concluirá o trecho até a Estação Jardim de Alah em meados de agosto, completando 50% do trajeto Sul. Até dezembro de 2015, a tuneladora deve alcançar os túneis escavados a partir da Barra da Tijuca, no final do Leblon.

CONVERSÍVEL

Fabricada na Alemanha pela Herrenknecht, a TBM (Tunnel Boring Machine) de 120 m e 2,7 mil t – que, como é recorrente no setor, ganhou um nome feminino, no caso “Barbara” – foi especificada e projetada para trabalhar com o difícil solo da Zona Sul carioca, composto por trechos de rocha, argila e areia grossa. Para vencer esse obstáculo, o consórcio encomendou um tuneladora “conversível” para trabalhar em três diferentes modos: aberto, fechado e de transição.

Na definição de Alexandre Mahfuz, responsável pela operação da tuneladora na obra, o modo aberto (ou não pressurizado) foi empregado em áreas de rocha “gnaisse”, duras e abrasivas, encontradas no trecho inicial (400 m) e no trecho final (1.500 m) do trajeto na Zona Sul. Nesse tipo de escavação, a própria rocha distribui a pressão do solo e garante a estabilidade da escavação. Contudo, surgiram outros desafios, sendo que a equipe também precisou lidar com rochas fraturadas e transição para solos arenosos, o que dificultou a passagem nesses trechos.

Para os solos arenosos característicos dos bairros de Ipanema e Leblon, a tuneladora opera no modo EPB (Earth Pressure Balance), ou modo fechado. Nessa configuração, a frente da TBM é pressurizada para contrabalancear as pressões exercidas pelo solo e pelo lençol freático, possibilitando a escavação.

Nas passagens de rocha para areia e vice-versa, a tuneladora pode operar no modo de transição. O método consiste na utilização de ar comprimido para compensar as pressões da frente e na injeção de lama bentonítica, conhecida por “slurry”, impermeabilizando o solo e tornando-o mais coeso. A solução é uma mistura de água e bentonita, produzida na superfície do canteiro e transportada até a frente pressurizada da tuneladora.

TRANSIÇÃO

Conforme relata Mahfuz, a maior dificuldade no trabalho com uma tuneladora conversível está justamente nos trechos de transição entre solos. Nesses casos, o consórcio executou tratamentos prévios nas áreas de transição entre rocha e areia, injetando calda de cimento no subsolo antes de iniciar as escavações, um método conhecido como “jet grouting”.

Além do condicionamento do solo, também são feitas modificações na roda de corte, que deve contar com discos adequados para cada tipo de terreno. Na escavação em rocha, a TBM trabalha com 65 discos de corte, com espaçamento diametral de 10 cm. Os discos exercem força de compressão contra a rocha para quebrá-la em pequenos fragmentos, que são retirados por uma correia transportadora até o tanque de escombros. Para os trechos arenosos, esses cortadores são substituídos por raspadores especiais e a máquina passa a operar no modo fechado.

Nos casos em que o “slurry” é necessário, o material escavado precisa ser cuidadosamente filtrado e tratado para reúso ou descarte. Nessa modalidade, há também mobilização de diferentes equipamentos de mistura, bombeamento, injeção e reciclagem da lama bentonítica.

Geralmente, quando a tuneladora EPB apresenta diâmetros menores, não há espaço físico para os sistemas dos modos fechado e aberto, além da necessidade de paradas prolongadas para a substituição da correia pelo parafuso helicoidal e vice-versa. “No entanto, quando temos uma máquina de grandes proporções, podemos deixar os sistemas pré-instalados, reduzindo o tempo de conversão da máquina”, complementa Mahfuz.

Para o engenheiro, apesar de os modelos conversíveis serem mais práticos, em alguns casos uma TBM customizada tende a ser mais eficiente se comparada a um modelo destinado a mais de um tipo de solo. Contudo, no trecho a ser escavado no Rio de Janeiro a máquina para terrenos heterogêneos mostrou-se mais vantajosa. “É uma possibilidade tecnológica que não tínhamos há 20 anos, época em que seria inviável escavar nesse tipo de solo”, afirma.

SEGURANÇA

Em relação à segurança para operar em trechos de transição, o projeto só foi viabilizado após um minucioso levantamento topográfico da área, em que tudo o que existe na superfície foi mapeado. Isso inclui postes, tampas de bueiro, árvores e equipamentos urbanos, além do nivelamento geométrico de ruas e edificações. Os dados foram triangulados por satélite e coordenados com referências oficiais de marcos topográficos do IBGE e SAD-69. O traçado ficou abaixo do leito das ruas, evitando as edificações em terrenos de solo mais sensível.

Mesmo com os estudos topográficos, o comportamento anormal de rochas em trechos de transição pode provocar incidentes, como ocorreu com o assentamento de solo na Rua Barão da Torre, em Ipanema, durante a passagem da tuneladora entre as estações General Osório e Nossa Senhora da Paz, em maio de 2014. Por conta da face fraturada, a rocha se desarticulou e ocasionou a descompactação de um trecho arenoso, chegando à superfície e formando dois assentamentos na rua.

De acordo com o consórcio, na ocasião foi aplicado um plano de emergência para recuperar a área, além de novas medidas no tratamento prévio do terreno, como a utilização de polímeros especiais para condicionar o solo arenoso durante a escavação. Anteriormente, os imóveis no entorno das escavações receberam pinos de recalque e clinômetros, o que evitou maiores danos. Devido ao incidente, a TBM ficou parada por seis meses, retomando a escavação em novembro do ano passado.

PROCESSO

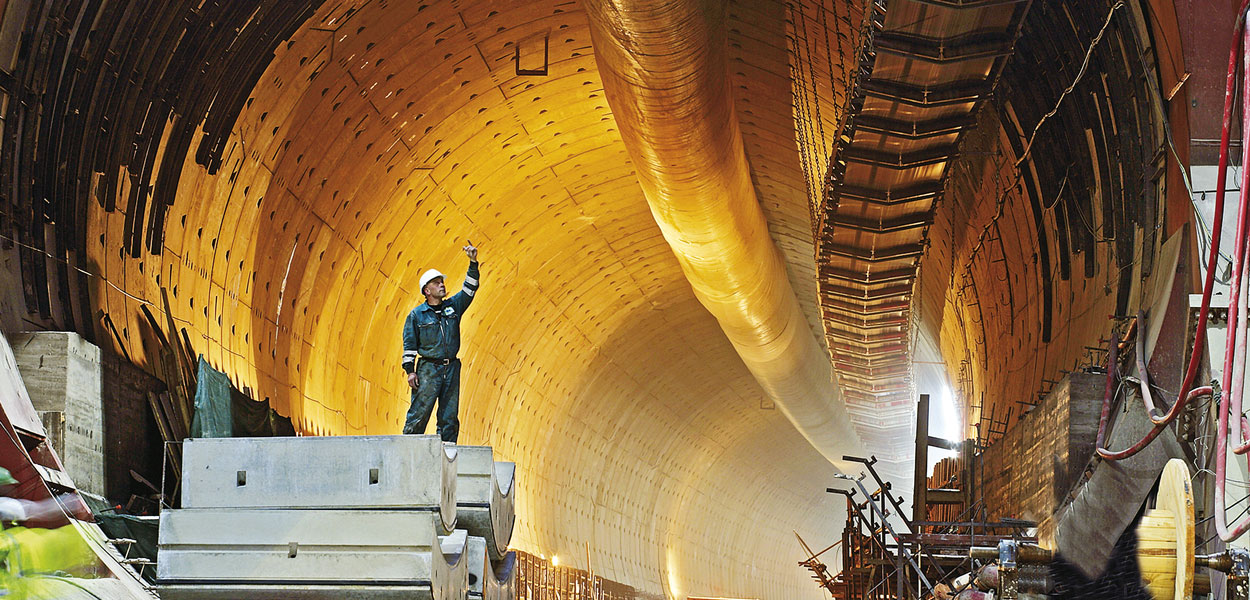

Ao mesmo tempo em que escava, a TBM instala as aduelas de revestimento do túnel, que são anéis formados por oito segmentos de concreto. Ao todo, serão necessárias 2.754 aduelas pré-moldadas para a construção do túnel entre Ipanema e a Gávea, todas já produzidas e estocadas em um terreno na Leopoldina, no centro da cidade.

Para fazer a movimentação dos segmentos, de oito toneladas cada, o consórcio utilizou um pórtico com capacidade de até 45 t, responsável por movimentar e descer as aduelas até o túnel. De lá, são transportadas até o local de instalação por um caminhão bidirecional, especial para túneis, com cabine voltada para ambos os sentidos. “Até pensamos em fazer esse transporte via trilhos”, explica Mahfuz, “porém optamos pela flexibilidade e mobilidade, que o trilho fixo não oferece, permitindo ainda a montagem da via permanente atrás da tuneladora”.

Além de servir para revestimento definitivo do túnel, os anéis também atuam como princípio de avanço da máquina, que utiliza 22 pares de cilindros hidráulicos para mover-se contra a face de escavação. Os cilindros são posicionados contra as últimas aduelas instaladas, empurrando a tuneladora à frente, processo repetido em cada anel.

Para mobilizar um equipamento de 2,7 mil t (sem contar o peso da pressão do solo exercido na carcaça), os cilindros da TBM são capazes de gerar até 144 mil Kilonewtons (kN), o equivalente a uma força de 14,4 mil t. No entanto, a máquina utiliza apenas parte dessa capacidade total para perfurar o solo da região.

De acordo com Carlos Henrique Turolla, coordenador responsável pela produção, todo o material escavado pela tuneladora – cerca de 3.000 m³ por dia – é escoado pelo sistema de transporte, que segue internamente pela tuneladora e toda a extensão do túnel, chegando ao tanque de escombros, ao lado da Estação General Osório. De lá, cerca de 250 viagens em caminhões basculantes fazem o transporte do material descompactado para um bota-fora, seguindo as diretrizes ambientais de descarte. “Já chegamos a fazer 400 viagens em um único dia, o que significou um avanço de 34 m em areia, nosso recorde atual”, diz Turolla.

Na realização de todos esses processos, a tuneladora conta com uma equipe de 20 pessoas por turno, responsáveis por operar o equipamento e manter em funcionamento todos os componentes, como os compressores de ar, motores elétricos da roda de corte e bombas hidráulicas para o avanço, dentre outros. Na superfície e no túnel, outros 30 funcionários cuidam do andamento da obra na estação, com tanques de estocagem para o “grout,” bombeamento do “slurry”, ventilação e outras atividades.

MANUTENÇÃO

Diariamente, a tuneladora passa por revisões de até quatro horas para verificar todos os componentes envolvidos, listados em um rigoroso check-list da Herrenknecht e do próprio consórcio. Durante essas paradas, a equipe aproveita para mobilizar toda a rede de infraestrutura ligada à máquina, de modo a acompanhar o avanço da escavação.

Na explicação de Mahfuz, por ser um equipamento resistente e com baixa necessidade de ações corretivas, a manutenção é principalmente preditiva, com ênfase na análise de óleo hidráulico e lubrificante. “O óleo é um dos pontos críticos da máquina, pois somente no rolamento central da tuneladora já temos três mil litros de óleo lubrificante, enquanto nos cilindros hidráulicos do sistema de avanço são 15 mil litros”, detalha.

O procedimento também prevê verificações diárias no nível de óleo e na integridade das bombas. A cada 200 horas, realiza-se uma análise de óleo em todos os componentes da máquina, como os redutores de acionamento, rolamento principal, redutor de parafuso sem fim, compressor elétrico e outros. A partir disso, seguem verificações a cada 500 horas, mil horas e duas mil horas, dependendo do sistema.

Em relação a desgaste, os discos da roda de corte basicamente configuram o principal item de verificação. Nos trechos de areia, essa verificação vem sendo realizada semanalmente, no caso, programada para toda segunda-feira. “Com areia, temos um desafio maior ainda, pois fazemos a compressão da frente para entrada dos mecânicos na verificação das ferramentas de corte, seguida de uma descompressão ao saírem”, enfatiza Mahfuz. “Então, é um processo mais cuidadoso e demorado.”

O engenheiro explica que, ao identificar a necessidade de troca, aciona-se uma equipe especialmente dedicada à manutenção e substituição de peças, o que nem sempre exige parar a máquina, exceto para a troca das ferramentas de corte. As peças defeituosas são então retiradas, substituídas por novas e, havendo possibilidade de reparo, enviadas a uma oficina especializada, fora do canteiro de obras. No local, funciona um estoque exclusivo de peças de reposição, constantemente monitorado para evitar a indisponibilidade, já que algumas peças precisam ser importadas via transporte marítimo, podendo atrasar em até três meses o recebimento.

Após o término da obra, o equipamento poderá ser desmontado ou reformado. “A estrutura da máquina tem longa durabilidade e pode ser reutilizada em novos projetos, de acordo com a demanda do governo estadual do Rio de Janeiro para novas expansões com o consórcio”, complementa Turolla.

Em alguns casos, acresce o especialista, pode ocorrer de a carcaça da tuneladora ser enterrada, principalmente quando o equipamento já alcançou a vida útil prevista ou apresenta dificuldade de remoção, considerando-se ainda o alto custo empregado para retirada das peças e o possível atraso no andamento da obra. No Brasil já ocorreram casos como esse, a exemplo da obra do gasoduto Caraguatatuba-Taubaté (SP), em 2010, quando a Petrobrás evitou o atraso de 104 dias no cronograma da obra com o descarte da máquina na Serra do Mar.

MÉTODOS

Já na escavação entre a Barra da Tijuca e a Gávea (trecho Oeste), o método escolhido foi o NATM (New Austrian Tunnelling Method), que inclui detonações controladas de Drill & Blast. O acompanhamento das detonações foi feita por meio de sismógrafos, a fim de evitar vibrações e ruídos fora do limite de segurança nas edificações no entorno.

Nesse tipo de escavação foram utilizados jumbos de perfuração (leia Box na pág. 18), para perfurar a parede e instalar os explosivos na rocha. “Foi a partir deste método que se construiu o maior trecho escavado em rocha entre estações metroviárias do mundo, com mais de 5 mil m de extensão entre a Barra da Tijuca e São Conrado”, assinala Turolla.

Segundo o engenheiro, muitas construtoras optam pelo NATM em razão da maior rapidez de mobilização. Enquanto um jumbo pode iniciar a escavação de imediato, as tuneladoras possuem um período médio de 18 meses para serem entregues. Isso inclui o pedido e o projeto, passando pela encomenda, fabricação, transporte, montagem e testes de operação. “Somente com essa tuneladora, foram 21 contêineres e quase 100 peças soltas para trazer a máquina, além de carretas especiais e um processo de três meses para montagem no local”, completa.

Para construir as estações, foi utilizado majoritariamente o método Cut & Cover (ou vala aberta), que contou com a aplicação de implementos do tipo clamshell e hidrofresas para fazer a escavação e montar as paredes-diafragma. Mas nas obras das estações São Conrado e Gávea também foram utilizados outros métodos. A primeira foi escavada com detonações controladas em rocha, enquanto a segunda contou com poços executados em tela metálica e “jet grouting”. Neste processo, foram utilizadas perfuratrizes com alcances de até 30 m.

Frota de jumbos atua no desmonte por explosivos

Ao longo da Zona Oeste da Linha 4, o layout é constituído principalmente por túneis em tubos gêmeos para pistas de trilho simples, enquanto as estações subterrâneas estão em grandes cavernas escavadas por perfuração e desmonte por explosivos. Para realizar a tarefa, o Consórcio Construtor Rio Barra (CCRB) reuniu uma frota de nove jumbos Sandvik, incluindo duas unidades do modelo DD321-40C. Na região, o gnaisse de granito tem UCS (Resistência Compressiva Não Confinada, da sigla em inglês) média de 145 MPa, enquanto o de biotita apresenta 120 MPa. O sistema de classificação de rocha utilizado foi a RMR (Rock Mass Rating, ou classificação de massa rochosa) da Bieniawski. Os túneis e cavernas estão sendo escavados principalmente em rochas de Classe II e III – 70% e 30%, respectivamente. Perto da Barra, onde a extensão inicial do túnel se bifurca em túneis duplos, a RMR cai para a Classe IV ao longo de uma curta seção úmida.

Solução garante estanqueidade de túnel na Venezuela

Na área de túneis, um dos cases recentes da Sika – fornecedora de produtos químicos para a construção – foi a impermeabilização da Linha 5 do Metrô de Caracas, na Venezuela. Unindo quatro municípios na região leste da capital, a Linha 5 tem 13,5 km de comprimento, com 10 estações e demanda prevista de 100 mil usuários/dia.

Segundo a fabricante, o túnel – que foi encomendado pelo Ministerio de Transporte y Comunicaciones – foi construído pelo método NATM, que favoreceu a baixa deformação do maciço adjacente ao redistribuir e reduzir as tensões máximas induzidas, evitando a desagregação. Além de garantir estanqueidade aos pontos de ancoragem entre a armadura de aço e o concreto projetado, o desafio foi obter um sistema resistente a ataques químicos decorrentes do contato constante com gasolina, sais inorgânicos, ácido sulfúrico e outros agentes corrosivos. “A solução adotada foi uma membrana sintética com alta resistência química, além da aplicação de outros produtos necessários nas diferentes etapas da montagem, como geotêxtil, selante hidro expansivo, resina acrílica, acessórios e outras soluções”, detalha a assessoria de imprensa da empresa.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade