Atenção aos rolamentos

Há vários e diferentes projetos de escavadeiras, pás carregadeiras e outros tipos de equipamentos da Linha Amarela de construção e mineração, mas no geral os tipos de rolamentos mais utilizados nestas máquinas incluem rolos cilíndricos, rolos cônicos, autocompensadores, de contato angular e rígidos de uma carreira de esferas.

Em comum, todos são expostos a condições críticas de operações fora de estrada, nas quais estão sujeitos à umidade e à contaminação por impurezas. Sem falar de problemas de lubrificação, como seleção incorreta, plano inadequado etc., que podem ocasionar falhas prematuras nos rolamentos e resultar em paradas não-programadas do equipamento.

PROCEDIMENTOS

Na literatura técnica, os cuidados recomendados para que isso não ocorra – e, ao mesmo tempo, ampliar a vida útil dos rolamentos e impedir que sejam danificados – são vários. O primeiro é a seleção do tipo de rolamento, um aspecto que ganha maior relevância quando tratamos de operação fora de estrada.

Nesse sentido, as empresas especializadas no segmento indicam que, em casos de altas cargas radiais aplicadas, o rolamento mais indicado é do tipo autocompensador de rolos esféricos, enquanto nas situações em que os equipamentos trabalham mais expostos à contaminação e o motor funciona em rotação alta, os rolamentos fixos de uma carreira de esferas são os mais indicados, desde que vedados.

Obviamente, nada disso terá efeito se não for aplicado um plano de lubrificação eficiente, que deve considerar a quantidade exata de graxa, relubrificação dentro de períodos adequados e utilização de óleo com viscosidade correta. Sistemas de vedação externa em mancais também precisam ser muito bem dimensionados, tais como retentores, labirintos, anéis o-ring e outros.

Inclusive, a lubrificação deve ser executada em um espaço apropriado e limpo, que não exponha os rolamentos a condições com muitos particulados em suspensão. Manter as embalagens de lubrificantes sempre fechadas antes do uso também é primordial para o sucesso no procedimento.

Do mesmo modo, para inserir graxas em rolamentos e mancais é preciso utilizar ferramentas adequadas, como pistolas graxeiras (em rolamentos de médio e grande porte) ou até mesmo seringas,

Há vários e diferentes projetos de escavadeiras, pás carregadeiras e outros tipos de equipamentos da Linha Amarela de construção e mineração, mas no geral os tipos de rolamentos mais utilizados nestas máquinas incluem rolos cilíndricos, rolos cônicos, autocompensadores, de contato angular e rígidos de uma carreira de esferas.

Em comum, todos são expostos a condições críticas de operações fora de estrada, nas quais estão sujeitos à umidade e à contaminação por impurezas. Sem falar de problemas de lubrificação, como seleção incorreta, plano inadequado etc., que podem ocasionar falhas prematuras nos rolamentos e resultar em paradas não-programadas do equipamento.

PROCEDIMENTOS

Na literatura técnica, os cuidados recomendados para que isso não ocorra – e, ao mesmo tempo, ampliar a vida útil dos rolamentos e impedir que sejam danificados – são vários. O primeiro é a seleção do tipo de rolamento, um aspecto que ganha maior relevância quando tratamos de operação fora de estrada.

Nesse sentido, as empresas especializadas no segmento indicam que, em casos de altas cargas radiais aplicadas, o rolamento mais indicado é do tipo autocompensador de rolos esféricos, enquanto nas situações em que os equipamentos trabalham mais expostos à contaminação e o motor funciona em rotação alta, os rolamentos fixos de uma carreira de esferas são os mais indicados, desde que vedados.

Obviamente, nada disso terá efeito se não for aplicado um plano de lubrificação eficiente, que deve considerar a quantidade exata de graxa, relubrificação dentro de períodos adequados e utilização de óleo com viscosidade correta. Sistemas de vedação externa em mancais também precisam ser muito bem dimensionados, tais como retentores, labirintos, anéis o-ring e outros.

Inclusive, a lubrificação deve ser executada em um espaço apropriado e limpo, que não exponha os rolamentos a condições com muitos particulados em suspensão. Manter as embalagens de lubrificantes sempre fechadas antes do uso também é primordial para o sucesso no procedimento.

Do mesmo modo, para inserir graxas em rolamentos e mancais é preciso utilizar ferramentas adequadas, como pistolas graxeiras (em rolamentos de médio e grande porte) ou até mesmo seringas, para rolamentos de superprecisão ou de pequeno porte. Também é necessário que o nível de óleo esteja na posição central dos elementos rolantes em posição mais baixa no rolamento.

Ao se utilizar pouca graxa ou óleo lubrificante, ocorre aquecimento do rolamento no momento da partida da máquina, devido ao aumento de atrito interno, o que acarretará desgaste prematuro e consequente antecipação da parada do equipamento para manutenção.

Em casos de lubrificação a óleo, deve-se ainda adotar métodos preventivos de análise, como a contagem de partículas, que permitirá identificar presença de material metálico ou não metálico na amostra, por exemplo. Essa técnica, aliás, pode identificar a necessidade de troca dos rolamentos, no caso de se verificar a presença de partículas de aço oriundas do desgaste do rolamento.

VEDAÇÕES

A variação de temperatura é outro parâmetro de atenção em rolamentos e mancais, tornando necessária uma escolha adequada também do sistema de vedação. Há várias opções, incluindo as vedações de feltro para mancais de rolamentos. Esses sistemas de vedação são indicados somente para mancais de rolamentos de baixa velocidade periférica do eixo – de até 4 m/s – e voltados para sistemas lubrificados a graxa. É o caso dos mancais de rolamentos de centrais de britagem.

Nesse tipo, é preciso atentar-se para a dificuldade de lubrificação das vedações de feltro. É comum que mecânicos mergulhem o feltro em banho de óleo, o que é uma prática incorreta. Antes de mergulhar o feltro, é necessário aquecer o óleo entre 60° e 50°, enquanto a imersão deve ser realizada por aproximadamente 15 minutos, até que ele fique encharcado de óleo e possa ser aplicado ao mancal.

Mesmo quando realizada adequadamente, a lubrificação do feltro não é perene, motivo pelo qual de tempos em tempos a vedação deve ser trocada – sempre por uma nova vedação lubrificada corretamente. Não é possível estabelecer prazos para a troca desse tipo de vedante, de modo que a sua vida útil somente pode ser aferida com a observação das características do eixo. Quando apresentarem pequenos sinais de desgaste, é a hora certa para troca da vedação.

PRÉ-CARGA

Para funcionar adequadamente, com vida útil longa, os rolamentos também precisam estar ajustados corretamente quanto à sua folga interna. Vale explicar que a folga “Normal” é um dos tipos de folga radial aplicadas a rolamentos, assim como a folga “C3”, sendo que a relação da folga vai depender das tolerâncias especificadas pelo fabricante do equipamento, como rotação e temperatura, para que o componente trabalhe de forma adequada internamente. Por isso, a indicação é calcular previamente os índices de tolerância de eixo e folga do rolamento.

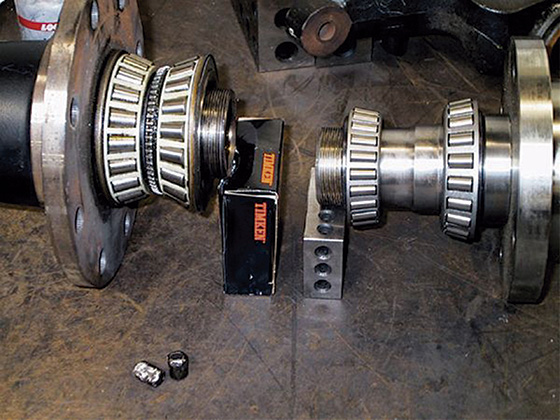

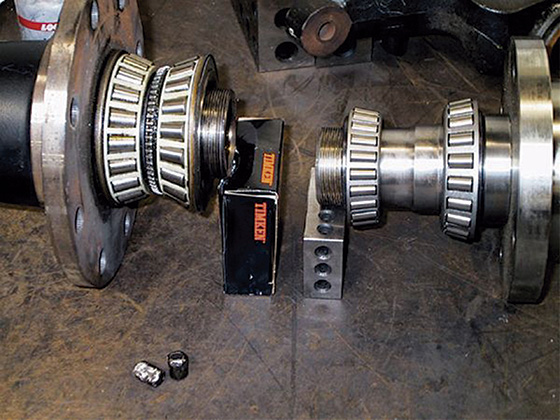

Em rolamentos de rolos cônicos, a folga interna geralmente é estabelecida somente durante a montagem do rolamento na máquina, exigindo que a carga do componente seja pré-dimensionada, uma prática denominada como “pré-carga”. Os rolamentos têm variação de folga entre as pistas e os corpos rolantes, o que é denominado como folga axial ou radial, dependendo do tipo de rolamento. Quando não se deseja que essa folga exista desordenadamente após a montagem do rolamento, é indicada a realização de folga “zero” ou a realização da pré-carga.

A pré-carga elimina a existência de movimentos radiais ou axiais nos eixos onde os rolamentos são montados. Assim, se garante que os eixos terão a função somente de girar, o que irá preservar as propriedades mecânicas do rolamento.

Em suma, os especialistas explicam que a pré-carga é a definição das condições ideais de trabalho dos rolamentos, técnica que confere maior rigidez aos rolamentos, propiciando ampla vida útil ante a fadiga sofrida durante a operação.

A pré-carga tem como definição técnica a folga radial negativa do rolamento. Se a intensidade for excessiva, os rolamentos apresentarão falhas prematuras, pois ocorrerá o rompimento do filme de óleo lubrificante, permitindo contato direto entre elementos rolantes (rolos ou esferas) contra as pistas de rolagem dos anéis (externo e interno).

De uma forma bem simplificada, existe um procedimento para aplicação da pré-carga em rolamentos de rolos cônicos, por meio de um cálculo: Fa = 0,5 Fr / Y (para 1 rolamento, sendo Fr = força radial aplicada no rolamento e Y = fator adimensional encontrado em tabelas de rolamentos). Porém, em casos de montagem combinada (em “X”, “O” ou tandem), recomenda-se analisar a montagem da seguinte forma: F0 = Ka x (Cb/(Ca+Cb)) (sendo Ka = força axial externa e Ca e Cb = constante de mola rolamentos A e B). Na prática, o valor calculado de pré-carga é convertido para torque de aperto (normalmente N x m ou N x mm), facilitando o uso de torquímetro.

Há um detalhe importante: quando se desmonta um rolamento com desgaste (para inspeção de um cubo de roda, por exemplo), sua vida útil será reduzida se for remontado com a pré-carga de um novo, pois isso equivale a ter sido originalmente montado com pré-carga excessiva.

MONTAGEM

As melhores práticas de montagem e desmontagem de rolamentos são fundamentais para garantir o funcionamento correto. Há produtos de manutenção que auxiliam na montagem e remoção de rolamentos, eliminando por completo a utilização de ferramentas arcaicas como o martelo. A prática consiste em olhar, primeiramente, para o ajuste do eixo ou alojamento e só então selecionar as melhores ferramentas para a execução do serviço.

Para rolamentos de pequeno e médio porte, é possível a utilização de batedores para montagem a frio. Esse é um dispositivo de plástico, que apoia o rolamento pelas faces e, por meio de força externa, empurra os rolamentos contra a superfície interferente.

Para rolamentos de grande porte, é utilizado um procedimento de expansão do anel interno por meio de aquecimento desse componente (por banho de óleo ou por indução, dependendo do tamanho do rolamento). Outros tipos de rolamentos já exigem que o alojamento seja aquecido, ou o eixo resfriado. Há casos ainda em que os anéis dos rolamentos são resfriados controladamente, pois há o risco de ultrapassar o limite permissível, afetando a estrutura micrográfica do aço.

Na hora de remover os rolamentos para troca ou manutenção, é importante utilizar extratores hidráulicos, evitando também o uso de ferramentas inadequadas, como martelos e afins. Há projetos nos quais é possível a remoção de rolamentos injetando óleo ou graxa no eixo do equipamento, de modo que esse óleo aja sob pressão na região de assentamento do rolamento, forçando-o a ser removido do eixo.

Há ainda a possibilidade de utilizar uma bucha de fixação cônica, que é inserida em eixos paralelos. Isso somente em rolamentos com furo cônico, controlando a folga final do rolamento de modo que, ao apertar a porca de fixação, não seja originada uma pré-carga axial. Para esse tipo de montagem (bucha de fixação) a remoção é muito simples, bastando remover a porca de fixação e puxar a bucha e o rolamento com um extrator hidráulico. A técnica garante, inclusive, a integridade do eixo.

VIBRAÇÃO

A análise de vibração é outra técnica de manutenção preditiva aplicável a rolamentos. Ela utiliza conceitos multiparâmetros que, por meio de variadas técnicas, podem identificar prematuramente falhas nos mancais e em todo o sistema de rolamentos. A propósito, um aumento de carga de duas vezes reduz a vida útil de um rolamento em oito vezes.

Atualmente, há tecnologias de monitoramento online de vibração, que acompanham o conjunto de rolamentos em tempo integral e emitem informações diretamente para um software de gerenciamento dos dados de vibração. Esse, por sua vez, elabora diagnósticos e relatórios, enviando alertas via SMS para o gestor responsável. Outras tecnologias de análise de vibração são off-line, nas quais o gestor de manutenção recolhe as informações do sistema por meio de um analisador de dados manual.

Quanto aos eixos de rolamentos, há pesquisas mostrando que eixos desalinhados geram momentos que criam força de reação nos mancais de rolamentos. Por isso, um aumento de 20% na carga devido ao desalinhamento do eixo, reduziria a vida dos rolamentos em 50%. Além disso, gera desgaste prematuro das vedações, permitindo a entrada de agentes contaminantes que podem comprometer o funcionamento do sistema.

Há dois tipos básicos de desalinhamento de eixos: radial e angular. Na prática, eles ocorrem simultaneamente. A prática correta consiste no alinhamento do centro do eixo, de modo que não haja desvios geométricos. Há mecânicos que tentam realizar essa técnica até com o uso de régua, mas não é confiável. O método mais comum e confiável é o reverso, que utiliza relógios para medir parâmetros de uma ponta do eixo em relação a outra. A desvantagem desse sistema é o tempo, pois a técnica é demorada. Todavia, já há sistemas de alinhamento a laser, que realizam o procedimento em menos tempo e com maior confiabilidade.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade