A recuperação de sistemas de frenagem

Nesta edição, continuamos a abordagem de sistemas de frenagem iniciada na edição 195. Como se sabe, sapatas empenadas levam ao surgimento de vibrações, que geralmente são notadas sob a forma de ruídos e trepidação. Com o sistema em funcionamento, o empenamento da sapata invariavelmente leva à ineficiência durante a frenagem, podendo resultar em lonas de freio soltas. Mais que isso, as sapatas deformadas podem acarretar até mesmo a quebra das lonas, já durante a rebitagem.

Para evitar esses problemas, deve-se periodicamente fazer uma aferição das sapatas, utilizando para isso um gabarito. Na ilustração da pág. 64, a distância assinalada entre os pontos indica as dimensões a serem verificadas pelo gabarito. Além disso, outro ponto importante a ser verificado são os alojamentos para os pinos de ancoragem da sapata (que não devem possuir deformações ou folgas excessivas) e o estado dos roletes e do eixo “S”.

Também é recomendável verificar se, na liberação do freio, as molas das sapatas retornam completamente. A substituição das molas de retorno é requerida toda vez que se notar uma folga entre a sapata e o expansor. Os furos para fixação dos rebites também devem ser verificados, pois sua ovalização ou aumento do diâmetro podem igualmente ocasionar lonas soltas pelo esforço de frenagem.

A literatura técnica dos fabricantes indica alguns passos essenciais para realizar a troca das lonas. Geralmente, a recomendação inclui o giro (no sentido anti-horário) do sextavado do sem-fim do ajustador automático de freio, até que o S-Came esteja totalmente recuado. Durante esta operação, deve-se ouvir um ruído característico, mas perfeitamente normal. Note-se que não é necessário retirar o pino da haste do cilindro e nem soltar o parafuso de fixação do braço de comando.

Depois disso, deve-se fazer a troca das lonas, montar o tambor e verificar se a folga entre as lonas e o tambor é maior que a especificada. Então, gira-se o sextavado no sentido horário, até que as lonas encostem-se ao tambor de freio. Também é preciso abrir a folga entre as lonas e o tambor, girando novamente o sextavado de 3/4 a uma volta, no sentido anti-horário. Por fim, são feitas algumas frenagens antes de liberar o veículo, para que

Nesta edição, continuamos a abordagem de sistemas de frenagem iniciada na edição 195. Como se sabe, sapatas empenadas levam ao surgimento de vibrações, que geralmente são notadas sob a forma de ruídos e trepidação. Com o sistema em funcionamento, o empenamento da sapata invariavelmente leva à ineficiência durante a frenagem, podendo resultar em lonas de freio soltas. Mais que isso, as sapatas deformadas podem acarretar até mesmo a quebra das lonas, já durante a rebitagem.

Para evitar esses problemas, deve-se periodicamente fazer uma aferição das sapatas, utilizando para isso um gabarito. Na ilustração da pág. 64, a distância assinalada entre os pontos indica as dimensões a serem verificadas pelo gabarito. Além disso, outro ponto importante a ser verificado são os alojamentos para os pinos de ancoragem da sapata (que não devem possuir deformações ou folgas excessivas) e o estado dos roletes e do eixo “S”.

Também é recomendável verificar se, na liberação do freio, as molas das sapatas retornam completamente. A substituição das molas de retorno é requerida toda vez que se notar uma folga entre a sapata e o expansor. Os furos para fixação dos rebites também devem ser verificados, pois sua ovalização ou aumento do diâmetro podem igualmente ocasionar lonas soltas pelo esforço de frenagem.

A literatura técnica dos fabricantes indica alguns passos essenciais para realizar a troca das lonas. Geralmente, a recomendação inclui o giro (no sentido anti-horário) do sextavado do sem-fim do ajustador automático de freio, até que o S-Came esteja totalmente recuado. Durante esta operação, deve-se ouvir um ruído característico, mas perfeitamente normal. Note-se que não é necessário retirar o pino da haste do cilindro e nem soltar o parafuso de fixação do braço de comando.

Depois disso, deve-se fazer a troca das lonas, montar o tambor e verificar se a folga entre as lonas e o tambor é maior que a especificada. Então, gira-se o sextavado no sentido horário, até que as lonas encostem-se ao tambor de freio. Também é preciso abrir a folga entre as lonas e o tambor, girando novamente o sextavado de 3/4 a uma volta, no sentido anti-horário. Por fim, são feitas algumas frenagens antes de liberar o veículo, para que o ajustador automático de freio faça o ajuste fino da folga no valor especificado.

REBITAGEM

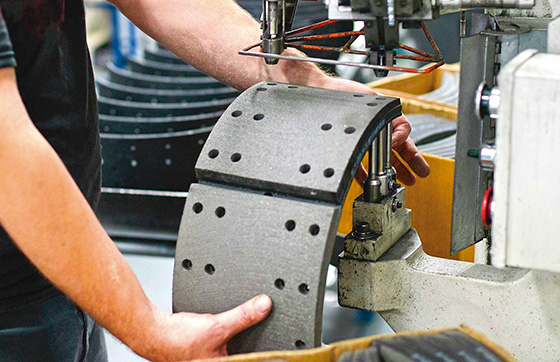

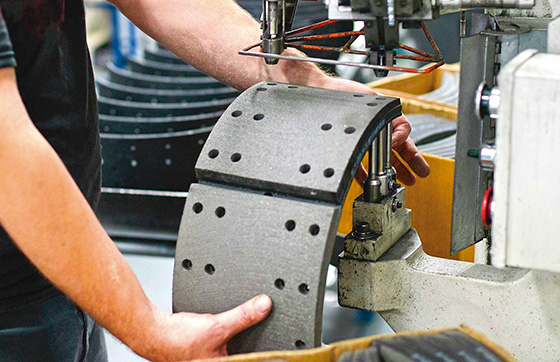

Do mesmo modo, o procedimento correto de rebitagem de lonas em sapatas de freio para veículos automotores compreende alguns passos definidos. Inicialmente, deve-se avaliar a geometria da sapata de freio quanto a distorções, incluindo empenamento da base, ruptura da solda, diâmetro dos furos etc.

Após assegurar-se que a lona para freio a ser rebitada é a recomendada pelo fabricante, faz-se um exame da condição dos tambores de freio quanto ao desgaste, ranhuras e trincas térmicas. Caso necessário, há opção de usinar ou substituir o tambor. Neste ponto, é importante ressaltar que a usinagem dos tambores de freio deve obedecer às dimensões adotadas pelo fabricante, que são gravadas na parte lateral do componente. Ambos os tambores de um mesmo eixo também devem possuir o mesmo diâmetro.

No próximo passo, ainda antes da rebitagem, urge verificar o assentamento entre a lona e a sapata. É aceitável uma folga de 0,25 mm, no máximo, ao longo das laterais e extremidades do conjunto, exceto entre o par de nervuras, onde se aceita uma folga de até 0,64 mm. Para assegurar-se de que os rebites estão corretos basta consultar o catálogo de aplicação de lonas para freio, onde está recomendado o tipo ideal de rebite. Para obter uma melhor rebitagem, pode-se usar rebite de latão ou aço latonado (devido às suas propriedades mecânicas, de resistência e dilatação), semitubular ou tubular. A rebitadeira, por sua vez, deve ser uma máquina que dê condições de controlar a pressão exercida sobre o rebite.

Para freios a tambor de veículos pesados (que necessitam de rebites com diâmetros de 6,2 a 8,0 mm), considera-se que o comprimento livre para uma boa rebitagem seja de 4,5 a 5,5 mm. Normalmente, essa dimensão é definida pela relação 0,75 x diâmetro do rebite.

Para facilitar a introdução do rebite, assim como para que a cabeça do rebite não apresente fissuras, é preciso que as faces de contato da sapata e lonas estejam limpas, sem quaisquer interferências. Antes de instalar as lonas na sapata, é necessário verificar a altura comprimida do rebite, que deve ter comprimento tubular suficientemente profundo para preencher os furos na lona e na sapata e evitar que o punção da rebitadeira encontre resistência.

Chega o momento de fazer a rebitagem propriamente dita. Seguindo a sequência, a rebitagem deve ser lenta, levando aproximadamente 2 segundos e permanecendo pressionada por pelo menos 3 segundos, para evitar trincas e folgas entre as lonas de freio e a sapata. Após a rebitagem, a folga máxima admissível é de 0,10 mm, sendo que todas as áreas de assentamento de rebites não devem apresentar folgas. É inaceitável uma folga entre o remanche e o patim, principalmente.

TAMBORES

Tambores novos devem ser confeccionados com ferro fundido que resista a esforços mecânicos e a altas temperaturas. Portanto, devem favorecer a dissipação do calor e reduzir as dilatações devido a pressões radiais e aumento da temperatura.

Sempre que se tornarem sensíveis ao tato, trincas, fissuras térmicas e sulcos devem ser removidos por usinagem, uma vez que tambores em mau estado abreviam significativamente a vida útil das lonas. Por outro lado, os tambores só devem ser usinados até o limite de segurança recomendado pelos fabricantes.

Os cuidados na estocagem dos tambores também devem ser observados, para que não sofram deformações oriundas de armazenamento irregular. Nesse sentido, a estocagem não deve ser feita em coluna (um dentro do outro), pois o peso da coluna, aliado à variação da temperatura ambiente (que os fazem dilatar e contrair), fará com que as unidades de baixo ovalizem ou se conifiquem. Diversamente, a estocagem correta é feita colocando-se os tambores com bocas ou fundos coincidentes, dois a dois, isolados do solo por um estrado. Até o momento da montagem no veículo, não se deve remover a película protetora que acompanha os tambores.

Não é recomendado o uso de tambores com sulcos, trincas, superfícies onduladas, pontos duros e centro alto ou baixo partidos, além de excessivamente finos, conificados ou ovalizados. É comum, no entanto, a utilização do sistema de freio levar a um desgaste na pista de atrito do tambor.

Ainda sobre este ponto, nunca devem ser utilizadas lonas standard em tambores reusinados, pois não ocorrerá contato total entre as lonas e os tambores, ocasionando falta de eficiência, espelhamento e/ou ruído.

COMPLEMENTOS

Em se tratando de sistemas de frenagem, há ainda alguns pontos necessários de atenção. Assim como os tambores, quaisquer trincas, fissuras térmicas e sulcos do disco devem ser removidos por usinagem toda vez que forem sensíveis ao tato. Porém, os discos de freio só devem ser usinados até o limite de segurança recomendado pelo fabricante, indicando-se a substituição toda vez que a espessura da peça for igual ou inferior à dimensão gravada no próprio disco.

Outra recomendação diz respeito à verificação periódica do funcionamento das válvulas de alívio ou descarga rápida, que têm a importante função de descarregar rapidamente o ar que se encontra nas câmaras de freio quando o pedal é liberado após uma frenagem. Caso contrário, haverá aplicação dos freios por tempo superior ao desejado, gerando calor e desgastes desnecessários.

Já o teste de torque é realizado com o freio aliviado, sem retirar o ajustador do veículo. Para tanto, coloca-se um torquímetro no sextavado do parafuso sem-fim, girando o torquímetro no sentido anti-horário e controlando o acoplamento cônico interno, para que não se solte com um torque inferior a 18 Nm (1,8 kgm). Um ruído característico aparece durante a realização deste teste, que deve ser repetido por três vezes com cada alavanca. Se o acoplamento escapar com um torque inferior, deve-se trocar ou recuperar o ajustador automático.

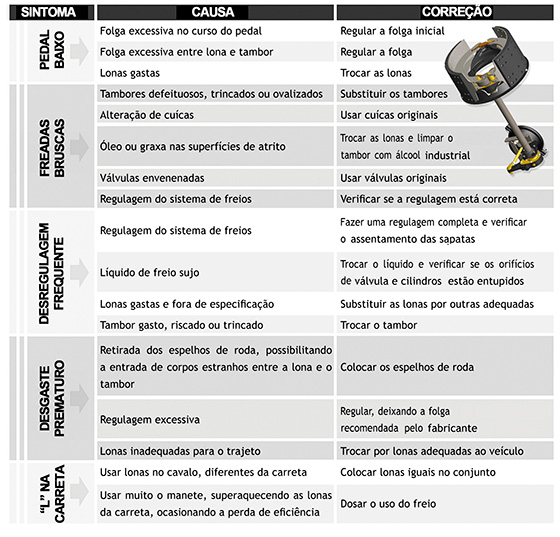

As avarias mais comuns em freios

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade